कस्टम पार्ट्स निर्माण समाधान

इंडस्ट्रियल उपकरण पार्ट्स निर्माण सेवा

Neway इंडस्ट्रियल उपकरण पार्ट्स निर्माण सेवा प्रदान करता है, जिसमें CNC मशीनिंग, 3D प्रिंटिंग, वैक्यूम कास्टिंग, डाई कास्टिंग, और इंजेक्शन मोल्डिंग शामिल हैं। हम टिकाऊ और उच्च-सटीकता वाले घटक प्रदान करते हैं जो इंडस्ट्रियल एप्लीकेशंस की कड़ी आवश्यकताओं को पूरा करते हैं।

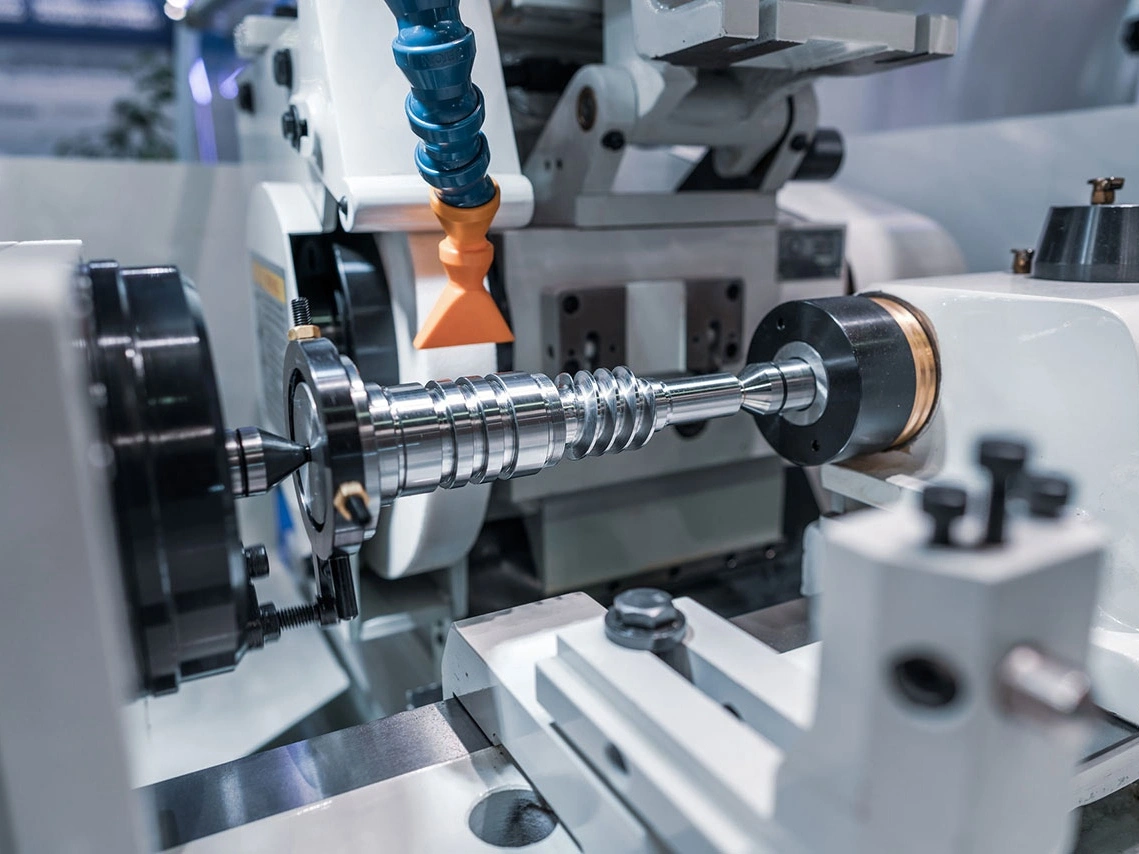

इंडस्ट्रियल उपकरण पार्ट्स मशीनिंग

इंडस्ट्रियल उपकरण पार्ट्स मशीनिंग में प्रिसिजन मैन्युफैक्चरिंग प्रक्रियाएं शामिल हैं जैसे CNC मिलिंग, टर्निंग, ड्रिलिंग, बोरिंग, ग्राइंडिंग, और EDM, जो उच्च गुणवत्ता वाले घटक बनाती हैं। मल्टी-एक्सिस और प्रिसिजन मशीनिंग तकनीकों का उपयोग करते हुए, ये सेवाएं इंडस्ट्रियल मशीनरी के लिए जटिल और सटीक पार्ट्स का उत्पादन सुनिश्चित करती हैं। परिणामस्वरूप टिकाऊ, विश्वसनीय उपकरण पार्ट्स मिलते हैं जो कठोर उपयोग में उच्च प्रदर्शन और दीर्घायु के लिए अनुकूलित होते हैं।

इंडस्ट्रियल उपकरण सामग्री चयन

इंडस्ट्रियल उपकरण निर्माण के लिए टिकाऊ सामग्री आवश्यक होती हैं जो उच्च तनाव और कठोर पर्यावरण का सामना कर सकें। मुख्य सामग्री में उच्च तापमान प्रतिरोध के लिए सुपरएलॉय, मजबूती और वजन अनुपात के लिए टाइटेनियम, जंग प्रतिरोध के लिए स्टेनलेस स्टील, हल्के घटकों के लिए एल्युमिनियम, और गैर-संरचनात्मक, इंसुलेटिंग या सीलिंग एप्लीकेशंस के लिए प्लास्टिक्स शामिल हैं।

औद्योगिक उपकरण पार्ट्स के लिए सामान्य सतह उपचार

औद्योगिक उपकरण पार्ट्स के लिए सामान्य सतह उपचारों में एनोडाइजिंग, इलेक्ट्रोप्लेटिंग, पाउडर कोटिंग, और PVD जैसे प्रोसेस शामिल हैं जो टिकाऊपन, जंग प्रतिरोध और सौंदर्यशास्त्र को बढ़ाते हैं। सैंडब्लास्टिंग, पासिवेशन, और पॉलिशिंग जैसी विधियां सतह की गुणवत्ता को बेहतर बनाती हैं, जबकि हीट ट्रीटमेंट और थर्मल बैरियर कोटिंग्स थर्मल स्थिरता प्रदान करती हैं। ये उपचार सुनिश्चित करते हैं कि पार्ट्स कठोर औद्योगिक परिस्थितियों में कुशलतापूर्वक काम करें।

और जानें

थर्मल कोटिंग

और जानें

मशीनिंग के अनुसार सतह

और जानें

पेंटिंग

और जानें

PVD (फिजिकल वेपर डिपोजीशन)

और जानें

सैंडब्लास्टिंग

और जानें

इलेक्ट्रोप्लेटिंग

और जानें

पॉलिशिंग

और जानें

एनोडाइजिंग

और जानें

पाउडर कोटिंग

और जानें

इलेक्ट्रोपॉलिशिंग

और जानें

पासिवेशन

और जानें

ब्रशिंग

और जानें

ब्लैक ऑक्साइड

और जानें

हीट ट्रीटमेंट

और जानें

थर्मल बैरियर कोटिंग (TBC)

और जानें

टम्बलिंग (डेबरींग और पॉलिशिंग)

और जानें

एलोडीन कोटिंग

और जानें

क्रोम प्लेटिंग

और जानें

फॉस्फेटिंग

और जानें

नाइट्राइडिंग

और जानें

गैल्वनाइजिंग

और जानें

यूवी कोटिंग

और जानें

लैकर कोटिंग

और जानें

टैफ्लॉन कोटिंग

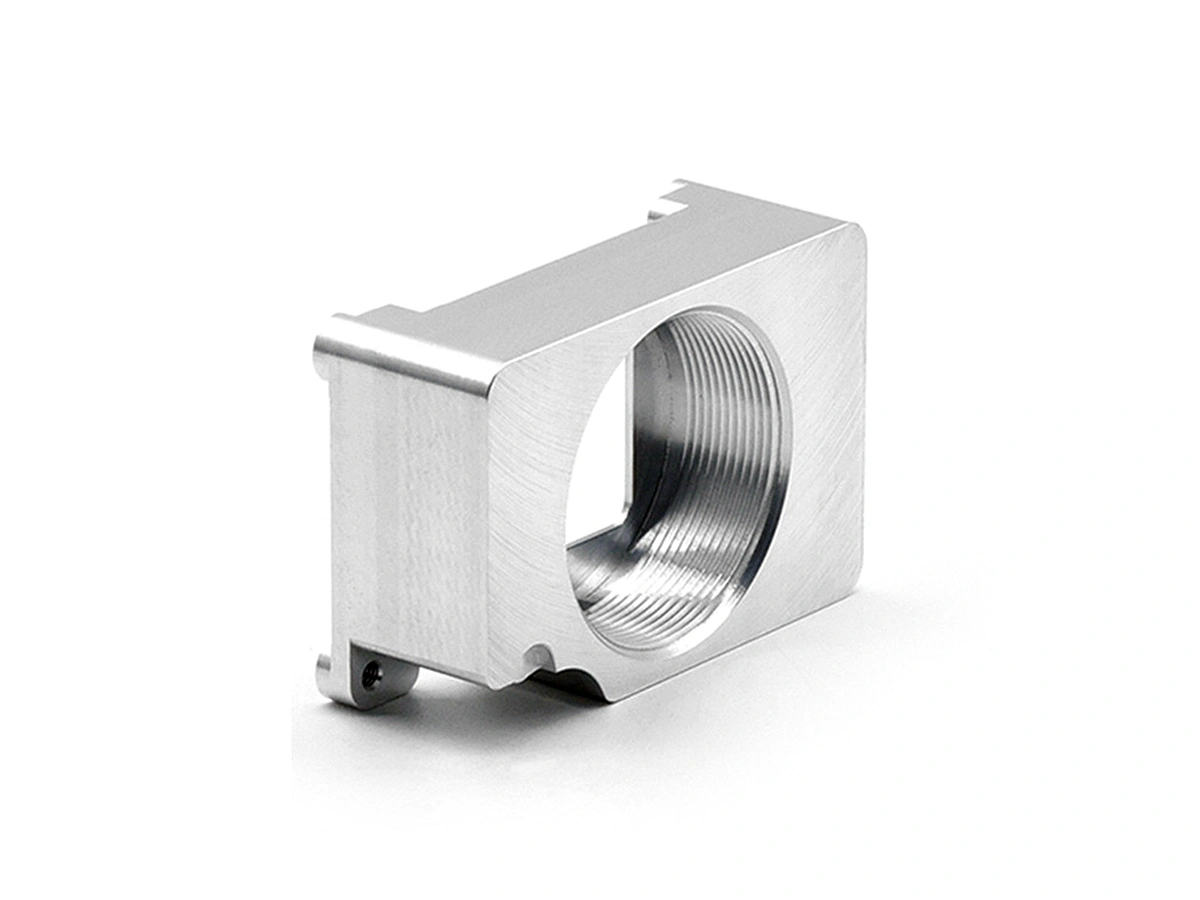

CNC मशीनिंग किए गए औद्योगिक उपकरण पार्ट्स

इंडस्ट्रियल उपकरणों में पंप, वाल्व, और कंप्रेसर जैसे पार्ट्स का उत्पादन CNC मशीनिंग के माध्यम से किया जाता है, जो उच्च मजबूती, सटीकता से निर्मित कंपोनेंट्स प्रदान करते हैं जो सुचारू संचालन और दीर्घायु सुनिश्चित करते हैं।

आज ही नया प्रोजेक्ट शुरू करें

औद्योगिक उपकरण पार्ट्स डिजाइन के लिए गाइड

औद्योगिक उपकरण पार्ट्स के लिए डिज़ाइन रणनीतियां आवश्यक हैं जो उच्च संरचनात्मक अखंडता, निर्माण सटीकता, सेवा योग्यता, और अनुपालन सुनिश्चित करती हैं। यह गाइड उच्च-लोड, प्रिसिजन-मशीन किए गए, और क्षेत्रीय ऑपरेशन वाले कंपोनेंट्स के लिए सर्वोत्तम प्रथाओं को विस्तार से बताती है।

कस्टम इंडस्ट्रियल उपकरण पार्ट्स निर्माण विचार

कस्टम इंडस्ट्रियल उपकरण पार्ट्स का प्रिसिजन निर्माण मजबूत मटेरियल्स, प्रोसेस स्थिरता, सख्त टॉलरेंस, और वैश्विक अनुपालन की मांग करता है। यह गाइड स्केलेबल, हाई-परफॉर्मेंस पार्ट्स के लिए इंजीनियरिंग-ड्रिवन प्रोडक्शन प्रिंसिपल्स को रेखांकित करता है।

Frequently Asked Questions

संबंधित संसाधन एक्सप्लोर करें

समाधान

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.