प्रिसीजन इलेक्ट्रिकल डिस्चार्ज मशीनिंग (EDM) सेवा

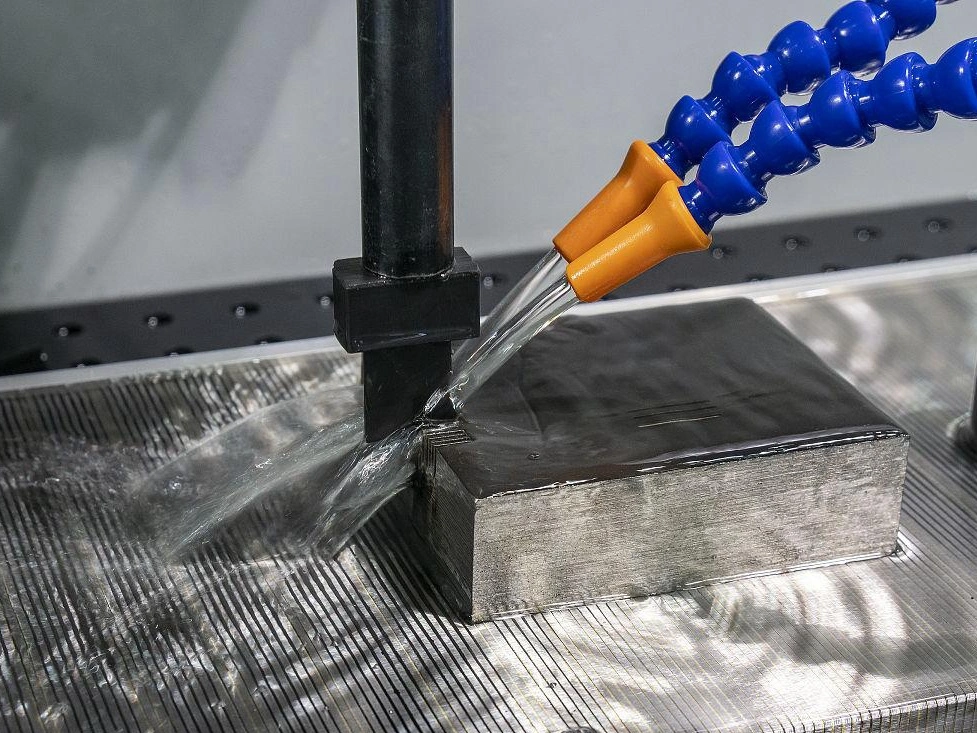

प्रिसीजन इलेक्ट्रिकल डिस्चार्ज मशीनिंग (EDM) सेवा नियंत्रित इलेक्ट्रिकल स्पार्क्स का उपयोग करके कठोर सामग्री और जटिल आकृतियों को सटीक रूप से मशीनिंग करती है। जटिल डिजाइनों, कड़े टोलरेंस और कठिन मशीनिंग सामग्री के लिए आदर्श, EDM उच्च सटीकता, चिकनी सतह और न्यूनतम सामग्री विरूपण सुनिश्चित करती है।

नि:शुल्क कोटेशन के लिए हमें अपनी डिज़ाइन और विशिष्टताएँ भेजें

सभी अपलोड की गई फ़ाइलें सुरक्षित और गोपनीय हैं

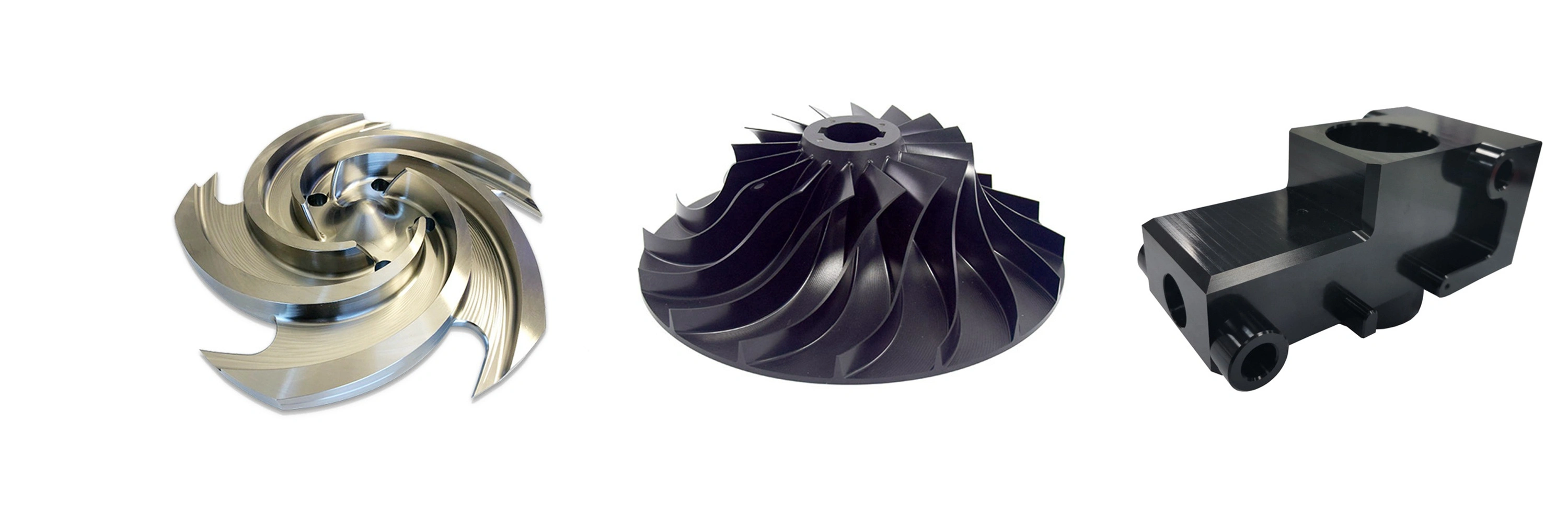

इलेक्ट्रिकल डिस्चार्ज मशीनिंग (EDM) अनुप्रयोग

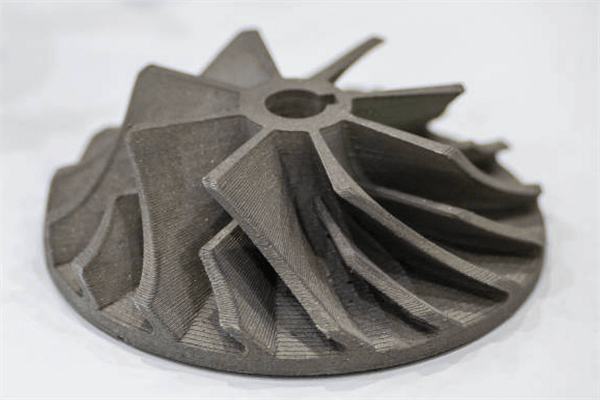

प्रिसीजन इलेक्ट्रिकल डिस्चार्ज मशीनिंग (EDM) अनुप्रयोगों में कठोर सामग्रियों को इलेक्ट्रिकल स्पार्क्स से घिसकर जटिल, उच्च-सटीक घटक बनाए जाते हैं। जटिल आकृतियों, कड़े टोलरेंस और कठिन सामग्री के लिए आदर्श, EDM का व्यापक उपयोग एयरोस्पेस, मेडिकल, ऑटोमोटिव और टूलिंग उद्योगों में होता है।

इलेक्ट्रिकल डिस्चार्ज मशीनिंग सामग्री

इलेक्ट्रिकल डिस्चार्ज मशीनिंग (EDM) का उपयोग सुपरएलॉयज, टाइटेनियम, और स्टेनलेस स्टील जैसी कठोर सामग्रियों को सटीक रूप से आकार देने के लिए किया जाता है। यह एल्यूमीनियम, कॉपर, ब्रास, और ब्रॉन्ज जैसे चालक धातुओं के लिए भी प्रभावी है। EDM विभिन्न सामग्रियों जैसे कार्बन स्टील, प्लास्टिक, और सेरामिक्स को प्रोसेस कर सकता है, जिससे जटिल कंपोनेंट्स को उच्च सटीकता और न्यूनतम सामग्री तनाव के साथ बनाया जा सकता है।

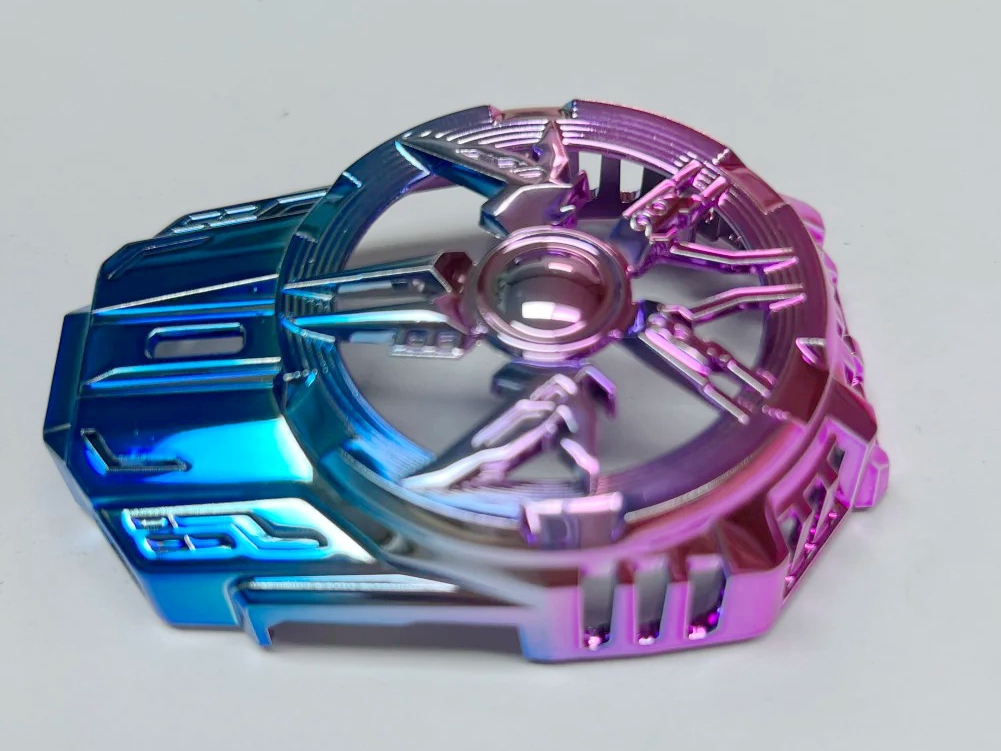

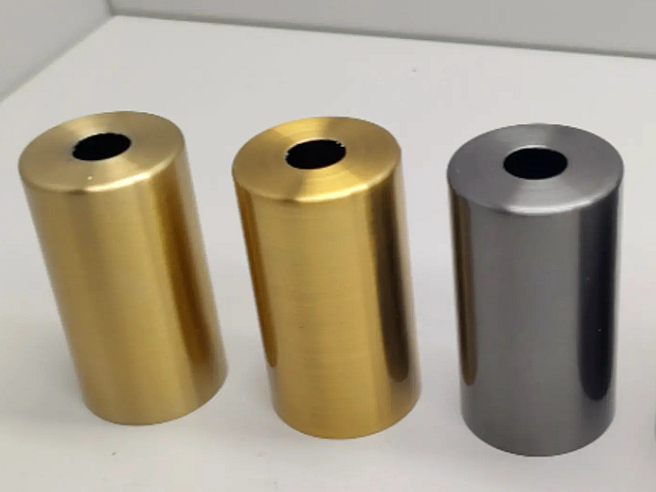

EDM पार्ट्स के लिए सतह उपचार

EDM पार्ट्स के लिए सतह उपचार टिकाऊपन, जंग प्रतिरोध, और उपस्थिति को बढ़ाता है। पॉलिशिंग, कोटिंग, और नाइट्रिडिंग जैसी तकनीकें सतह की अखंडता में सुधार करती हैं, पहनने को कम करती हैं, और EDM निर्मित घटकों की आयु बढ़ाती हैं, जिससे मांग वाले औद्योगिक अनुप्रयोगों में सर्वोत्तम प्रदर्शन सुनिश्चित होता है।

और जानें

बेहतर सतह सुरक्षा के लिए उन्नत ताप प्रतिरोधक थर्मल कोटिंग

और जानें

जैसा मशीन किया गया फिनिश

और जानें

पेंटिंग

और जानें

PVD (भौतिक वेपर डिपोजीशन)

और जानें

सैंडब्लास्टिंग

और जानें

इलेक्ट्रोप्लेटिंग

और जानें

पॉलिशिंग

और जानें

एनोडाइजिंग

और जानें

पाउडर कोटिंग

और जानें

इलेक्ट्रोपॉलिशिंग

और जानें

पासिवेशन

और जानें

ब्रशिंग

और जानें

ब्लैक ऑक्साइड

और जानें

हीट ट्रीटमेंट

और जानें

थर्मल बैरियर कोटिंग (TBC)

और जानें

टम्बलिंग

और जानें

एलोडीन

और जानें

क्रोम प्लेटिंग

और जानें

फॉस्फेटिंग

और जानें

नाइट्राइडिंग

और जानें

गैल्वनाइजिंग

और जानें

यूवी कोटिंग

और जानें

लैकर कोटिंग

और जानें

टेफलॉन कोटिंग

आज ही नया प्रोजेक्ट शुरू करें

EDM मशीनिंग टोलरेंस सुझाव

EDM मशीनिंग टोलरेंस सुझाव जटिल घटकों में उच्च सटीकता प्राप्त करने के लिए मार्गदर्शन प्रदान करते हैं। उचित टोलरेंस चुनकर—जैसे सामान्य उपयोग के लिए ±0.1 मिमी और उच्च-सटीक भागों के लिए ±0.005 मिमी—निर्माता प्रदर्शन को अनुकूलित कर सकते हैं, त्रुटियों को कम कर सकते हैं, और कड़े डिज़ाइन आवश्यकताओं को पूरा कर सकते हैं।

EDM मशीनिंग डिजाइन गाइडलाइन

EDM मशीनिंग डिजाइन गाइडलाइन जटिल पार्ट्स के कुशल और सटीक उत्पादन को सुनिश्चित करती हैं। इलेक्ट्रोड डिजाइन, रेडियस, होल प्लेसमेंट, सतह फिनिश, और टोलरेंस जैसे कारकों पर विचार करके, निर्माता बेहतर परिणाम प्राप्त कर सकते हैं, टूल पहनाव को कम कर सकते हैं, और उच्च-सटीकता आवश्यकताओं को प्रभावी ढंग से पूरा कर सकते हैं।

Frequently Asked Questions

संबंधित ब्लॉग एक्सप्लोर करें

संबंधित संसाधन एक्सप्लोर करें

समाधान

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.