CNC मशीनिंग टॉलरेंस: सटीकता, कार्यक्षमता और लागत का संतुलन

परिचय

टॉलरेंस (tolerances) CNC मशीनिंग की आधारशिला हैं, जो किसी पार्ट के डाइमेंशन और ज्योमेट्री में स्वीकार्य भिन्नता (variation) को परिभाषित करती हैं। आधुनिक विनिर्माण (manufacturing) में, एयरोस्पेस, मेडिकल डिवाइसेज़ और सेमीकंडक्टर जैसे प्रिसिशन-ड्रिवन सेक्टर प्रदर्शन और सुरक्षा मानकों को पूरा करने के लिए लगातार अधिक टाइट टॉलरेंस की मांग करते हैं। हाल के मार्केट डेटा के अनुसार, वैश्विक हाई-प्रिसिशन CNC मशीनिंग मार्केट के 2028 तक 6.7% की CAGR से बढ़ने का अनुमान है, जिसे मटेरियल साइंस और डिजिटल मैन्युफैक्चरिंग में प्रगति द्वारा प्रेरित किया जा रहा है। इस संदर्भ में, प्रिसिशन, फंक्शनैलिटी और लागत के बीच सही संतुलन ढूँढना प्रतिस्पर्धी उत्पादन के लिए अत्यंत महत्वपूर्ण हो गया है।

CNC मशीनिंग टॉलरेंस वर्गीकरण और मानक

CNC मशीनिंग में टॉलरेंस कई श्रेणियों को शामिल करती हैं: डाइमेंशनल टॉलरेंस, ज्योमेट्रिक टॉलरेंस (GD&T के अनुसार परिभाषित) और सतह फिनिश टॉलरेंस। प्रत्येक श्रेणी यह सुनिश्चित करने में महत्वपूर्ण भूमिका निभाती है कि कोई कॉम्पोनेंट अपने निर्धारित फंक्शन को सही तरीके से पूरा करे।

डाइमेंशनल टॉलरेंस रैखिक डाइमेंशनों (जैसे ±0.01 mm) को नियंत्रित करती हैं, जबकि ज्योमेट्रिक टॉलरेंस फ्लैटनेस, पैरलेलिज़्म और कन्सेंट्रिसिटी जैसे फॉर्म और पोज़िशन गुणों को नियंत्रित करती हैं। सतह फिनिश टॉलरेंस, जिन्हें अक्सर roughness average (Ra) के रूप में निर्दिष्ट किया जाता है, पार्ट की सतह बनावट (texture) और सीलिंग या wear प्रतिरोध जैसे अनुप्रयोगों के लिए उसकी उपयुक्तता निर्धारित करती हैं।

ISO 2768 और ASME Y14.5-2018 जैसे वैश्विक मानक टॉलरेंस निर्दिष्ट करने और उनकी व्याख्या करने के लिए फ्रेमवर्क प्रदान करते हैं। अलग-अलग उद्योग इन मानकों को विभिन्न स्तरों तक अपनाते हैं:

एयरोस्पेस कॉम्पोनेंट्स, जैसे Inconel 718 भाग, आमतौर पर ±0.005 mm से भी टाइट टॉलरेंस की आवश्यकता रखते हैं ताकि उच्च तापमान और तनाव पर विश्वसनीय प्रदर्शन सुनिश्चित किया जा सके, जैसा कि इस Inconel 718 एयरोस्पेस CNC मशीनिंग केस में दर्शाया गया है।

मेडिकल डिवाइसेज़, जैसे सर्जिकल इम्प्लांट्स और ज़िरकोनिया ब्लेड, मानवीय शरीर रचना (human anatomy) के साथ कम्पैटिबिलिटी सुनिश्चित करने के लिए ±0.01 mm या उससे बेहतर टॉलरेंस की आवश्यकता रखते हैं, जैसा कि सर्जिकल ब्लेड के लिए ज़िरकोनिया सिरेमिक CNC मशीनिंग में दिखाया गया है।

ऑटोमोटिव कॉम्पोनेंट्स प्रायः ±0.02 mm के टॉलरेंस को लक्ष्य बनाते हैं, जबकि प्रिसिशन इलेक्ट्रॉनिक कनेक्टर्स विश्वसनीय विद्युत प्रदर्शन के लिए ±0.005 mm या उससे कम टॉलरेंस की मांग करते हैं।

टॉलरेंस सीधे तौर पर किसी पार्ट के फिट, फंक्शन और टिकाऊपन (durability) को प्रभावित करते हैं। उदाहरण के लिए, गियर असेंबली में इंटरफेरेंस फिट्स लोड ट्रांसफर को बिना स्लिपेज के सुनिश्चित करने के लिए अत्यंत टाइट टॉलरेंस की मांग करती हैं, जबकि बेयरिंग्स में क्लियरेंस फिट्स स्मूथ रोटेशन की अनुमति देने के लिए नियंत्रित गैप्स की आवश्यकता रखते हैं।

टॉलरेंस प्रिसिशन के लागत पर प्रभाव

अधिक टाइट टॉलरेंस की खोज CNC मशीनिंग में एक नॉन-लीनियर लागत वक्र (cost curve) प्रस्तुत करती है। ±0.02 mm का टॉलरेंस मानक CNC मिलिंग उपकरण पर आर्थिक रूप से प्राप्त किया जा सकता है, लेकिन टॉलरेंस को घटाकर ±0.005 mm करने से लागत 300% से 500% तक बढ़ सकती है, क्योंकि मशीनिंग गति धीमी करनी पड़ती है, टूल wear बढ़ता है और गुणवत्ता जांच की आवृत्ति अधिक हो जाती है।

हाई-प्रिसिशन मशीनिंग के लिए अक्सर उन्नत उपकरण, जैसे 5-एक्सिस CNC मशीनें या विशेष ग्राइंडिंग सेवाएँ आवश्यक होती हैं। उदाहरण के लिए, एयरोस्पेस टरबाइन कॉम्पोनेंट्स पर 5-माइक्रॉन से कम टॉलरेंस हासिल करने के लिए मल्टी-एक्सिस मशीनिंग और इंटिग्रेटेड थर्मल कम्पन्सेशन की आवश्यकता हो सकती है, जैसा कि ब्रॉन्ज CNC-मिल्ड स्टीम टरबाइन कॉम्पोनेंट्स में देखा जा सकता है।

टूलिंग भी एक महत्वपूर्ण कारक है। टाइटेनियम और सुपरएलॉय जैसे हाई-परफॉर्मेंस मटेरियल, जिनका उपयोग अक्सर एयरोस्पेस और ऑयल & गैस जैसे उद्योगों में होता है, प्रीमियम PCD या CBN टूलिंग की मांग करते हैं। इससे न केवल टूल लागत बढ़ती है, बल्कि टूल लाइफ भी कम हो जाती है, जिसके परिणामस्वरूप प्रति पार्ट लागत अधिक हो जाती है।

इंस्पेक्शन लागत भी टाइट टॉलरेंस के साथ तेज़ी से बढ़ती हैं। प्रिसिशन कोऑर्डिनेट मेज़रिंग मशीनें (CMMs) और लेज़र स्कैनर वेरिफिकेशन के लिए जरूरी हो जाते हैं, जो समय लेने वाले फुल इंस्पेक्शन प्रोटोकॉल को सप्लीमेंट करते हैं। जैसे अनुप्रयोगों में मेडिकल स्टेनलेस स्टील सर्जिकल इंस्ट्रूमेंट्स, कड़े रेगुलेटरी मानक इंस्पेक्शन जटिलता को और बढ़ा देते हैं और लागत में इजाफा करते हैं।

टॉलरेंस सेट करने के व्यावहारिक रणनीतियाँ

किफायती (cost-effective) टॉलरेंस प्रबंधन की कुंजी सहयोगात्मक डिजाइन दृष्टिकोण में निहित है। डिज़ाइन फॉर मैन्युफैक्चरबिलिटी (DFM) और डिज़ाइन टू कॉस्ट (DTC) जैसी मेथडोलॉजी के माध्यम से शुरुआती चरण में मैन्युफैक्चरिंग फीडबैक को शामिल करना सुनिश्चित करता है कि केवल क्रिटिकल फीचर्स को ही अल्ट्रा-टाइट टॉलरेंस दिए जाएँ।

पूरा कॉम्पोनेंट एक समान ±0.01 mm टॉलरेंस के साथ निर्दिष्ट करने के बजाय, इंजीनियरों को फंक्शनल टॉलरेंस ज़ोनिंग को अपनाना चाहिए। उदाहरण के लिए, किसी मेडिकल इम्प्लांट में जॉइंट सतहों को ±0.005 mm की टॉलरेंस की आवश्यकता हो सकती है, जबकि non-mating क्षेत्रों के टॉलरेंस को ±0.05 mm तक रिलैक्स किया जा सकता है। यह चयनात्मक दृष्टिकोण मशीनिंग दक्षता (efficiency) को ऑप्टिमाइज़ करता है, बिना पार्ट के प्रदर्शन से समझौता किए।

एक हाल के एयरोस्पेस प्रोजेक्ट में, एक ग्राहक ने न्यूवे (Neway) इंजीनियरों के साथ मिलकर टरबाइन हाउसिंग कॉम्पोनेंट्स पर non-critical टॉलरेंस को समायोजित किया। इसका परिणाम 28% लागत में कमी और 15% साइकिल टाइम सुधार के रूप में सामने आया, जबकि पार्ट की फंक्शनैलिटी पूरी तरह बरकरार रही।

टॉलरेंस कंट्रोल में स्मार्ट मैन्युफैक्चरिंग के अनुप्रयोग

स्मार्ट मैन्युफैक्चरिंग तकनीकें टॉलरेंस प्रबंधन को बदल रही हैं। रियल-टाइम प्रक्रिया मॉनिटरिंग और एडैप्टिव कंट्रोल सिस्टम्स का उपयोग तेजी से बढ़ रहा है, जो मशीनिंग कंडीशंस को स्थिर करने और टॉलरेंस ड्रिफ्ट को रोकने में मदद करते हैं।

उदाहरण के लिए, जटिल एयरोस्पेस कॉम्पोनेंट्स की मल्टी-एक्सिस मशीनिंग में, डिजिटल ट्विन मॉडल मशीनिंग व्यवहार का सिमुलेशन करते हैं, जिससे बैच रन के दौरान डाइमेंशनल एक्युरेसी बनाए रखने के लिए प्रेडिक्टिव एडजस्टमेंट्स संभव हो पाते हैं। क्लोज्ड-लूप फीडबैक वाले CNC उपकरण स्वतः ही थर्मल ग्रोथ या टूल wear की भरपाई कर सकते हैं।

कृत्रिम बुद्धिमत्ता (AI) टॉलरेंस ऑप्टिमाइज़ेशन को और अधिक शक्तिशाली बनाती है। ऐतिहासिक मशीनिंग डेटा का विश्लेषण करके, AI एल्गोरिदम इष्टतम टूल पाथ और कटिंग पैरामीटर सुझा सकते हैं, जिससे एक्युरेसी बढ़ती है और साइकिल टाइम कम होता है। ये प्रगति विशेष रूप से सेमीकंडक्टर टूलिंग जैसे सेक्टरों में मूल्यवान हैं, जहाँ 0.001 mm या उससे कम टॉलरेंस की आवश्यकता होती है।

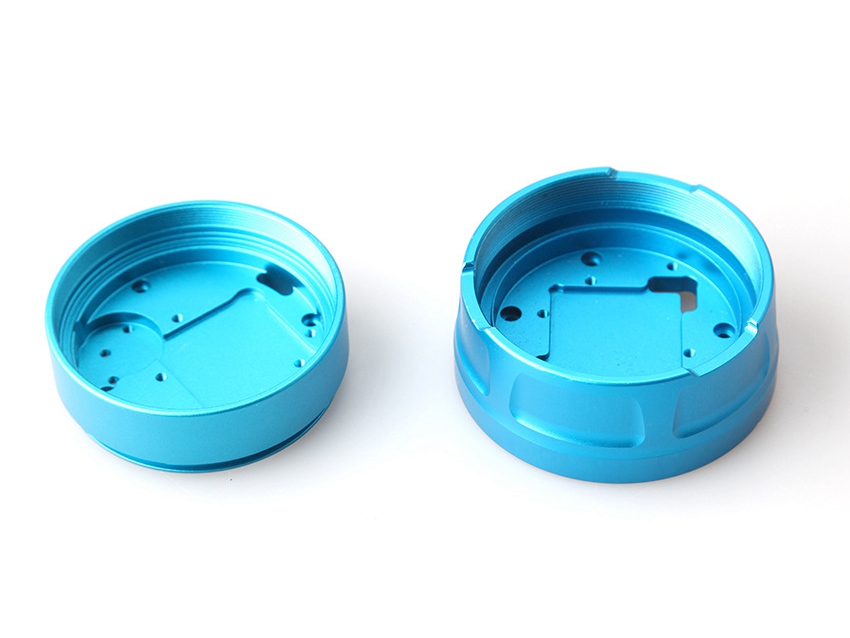

ऑटोमेटेड इंस्पेक्शन सिस्टम अब CMM डेटा को CNC कंट्रोल्स के साथ इंटीग्रेट करते हैं, जिससे क्लोज्ड-लूप करेक्शन प्रक्रिया बनती है। इस दृष्टिकोण का उपयोग उन्नत रोबोटिक्स कॉम्पोनेंट्स की प्रिसिशन मशीनिंग में किया जाता है, जैसे कि रोबोटिक्स एल्युमिनियम CNC मिलिंग सॉल्यूशंस में दिखाया गया है।

टिपिकल उद्योग टॉलरेंस केस स्टडीज़

विभिन्न उद्योग यह दर्शाते हैं कि किस प्रकार विशिष्ट टॉलरेंस स्तर प्रदर्शन और सुरक्षा आवश्यकताओं के अनुरूप होते हैं:

मेडिकल अनुप्रयोगों में, टाइटेनियम इम्प्लांट्स और सिरेमिक कॉम्पोनेंट्स, जैसे ज़िरकोनिया CNC-मशीन किए गए ब्लेड, ±0.005 mm की टॉलरेंस की आवश्यकता रखते हैं ताकि जैविक ऊतकों (biological tissues) के साथ उचित इंटीग्रेशन सुनिश्चित हो सके और पोस्ट-ऑपरेटिव जटिलताओं से बचा जा सके।

सेमीकंडक्टर विनिर्माण इससे भी अधिक प्रिसिशन की मांग करता है। ऑप्टिकल कॉम्पोनेंट्स और लिथोग्राफी स्टेजेज़ को 0.001 mm से कम फ्लैटनस टॉलरेंस और Ra 0.1 μm की सतह खुरदुरापन की आवश्यकता होती है, ताकि sub-10 nm फीचर साइज को सपोर्ट किया जा सके।

ऑटोमोटिव सेक्टर में, इलेक्ट्रिक मोटर हाउसिंग्स उच्च कन्सेंट्रिसिटी टॉलरेंस (≤0.01 mm) पर निर्भर करती हैं, ताकि मोटर दक्षता को ऑप्टिमाइज़ किया जा सके और शोर तथा वाइब्रेशन को कम किया जा सके। इसका उदाहरण ऑटोमोटिव टाइटेनियम CNC-मशीन किए गए वाल्व कॉम्पोनेंट्स में देखा जा सकता है, जहाँ क्रिटिकल सीलिंग सतहों के लिए लीक-फ्री ऑपरेशन सुनिश्चित करने हेतु अल्ट्रा-टाइट टॉलरेंस की आवश्यकता होती है।

ये उदाहरण दिखाते हैं कि टॉलरेंस चयन को मनमाने डिज़ाइन निर्णयों के बजाय फंक्शनल आवश्यकताओं और उद्योग-विशिष्ट मानकों द्वारा संचालित होना चाहिए।

निष्कर्ष और भविष्य की प्रवृत्तियाँ

CNC मशीनिंग में टॉलरेंस मूल रूप से पार्ट की क्वालिटी, फंक्शनैलिटी और उत्पादन अर्थशास्त्र (production economics) को परिभाषित करती हैं। प्रिसिशन और लागत के बीच इष्टतम संतुलन स्थापित करने के लिए विचारशील डिज़ाइन, सहयोगात्मक इंजीनियरिंग और स्मार्ट मैन्युफैक्चरिंग तकनीकों का रणनीतिक उपयोग आवश्यक है।

आगे देखते हुए, AI-ड्रिवन मशीनिंग, उन्नत प्रक्रिया मॉनिटरिंग और पूर्णत: इंटीग्रेटेड डिजिटल ट्विन्स निर्माताओं की क्षमता को और बढ़ाएँगे कि वे लागत दक्षता बनाए रखते हुए और भी टाइट टॉलरेंस हासिल कर सकें। जो कंपनियाँ इन नवाचारों को अपनाएँगी, वे एयरोस्पेस, मेडिकल डिवाइसेज़ और नेक्स्ट-जेनरेशन ऑटोमोटिव सिस्टम्स जैसे हाई-वैल्यू सेक्टरों में प्रतिस्पर्धात्मक बढ़त हासिल करेंगी।

खरीदारों और इंजीनियरों के लिए, टॉलरेंस, फंक्शन और लागत के बीच परस्पर संबंध को समझना अब वैकल्पिक नहीं रहा—यह आज की प्रिसिशन मैन्युफैक्चरिंग दुनिया में क्वालिटी और प्रॉफिटेबिलिटी को आगे बढ़ाने के लिए अनिवार्य है।