कस्टम पुर्जों के निर्माण समाधान

चिकित्सा उपकरण पुर्जों का निर्माण सेवा

Neway चिकित्सा उपकरण पुर्जों के निर्माण में विशेषज्ञ है, जो CNC प्रसंस्करण, 3D प्रिंटिंग, वैक्यूम कास्टिंग, दबाव कास्टिंग और इंजेक्शन मोल्डिंग सेवाएँ प्रदान करता है। हम उच्च सटीकता, जैव-संगत घटक सुनिश्चित करते हैं, जो उद्योग मानकों के अनुसार चिकित्सा उपकरण उद्योग के लिए विश्वसनीय और टिकाऊ समाधान प्रदान करते हैं।

चिकित्सा उपकरण पुर्जों का प्रसंस्करण

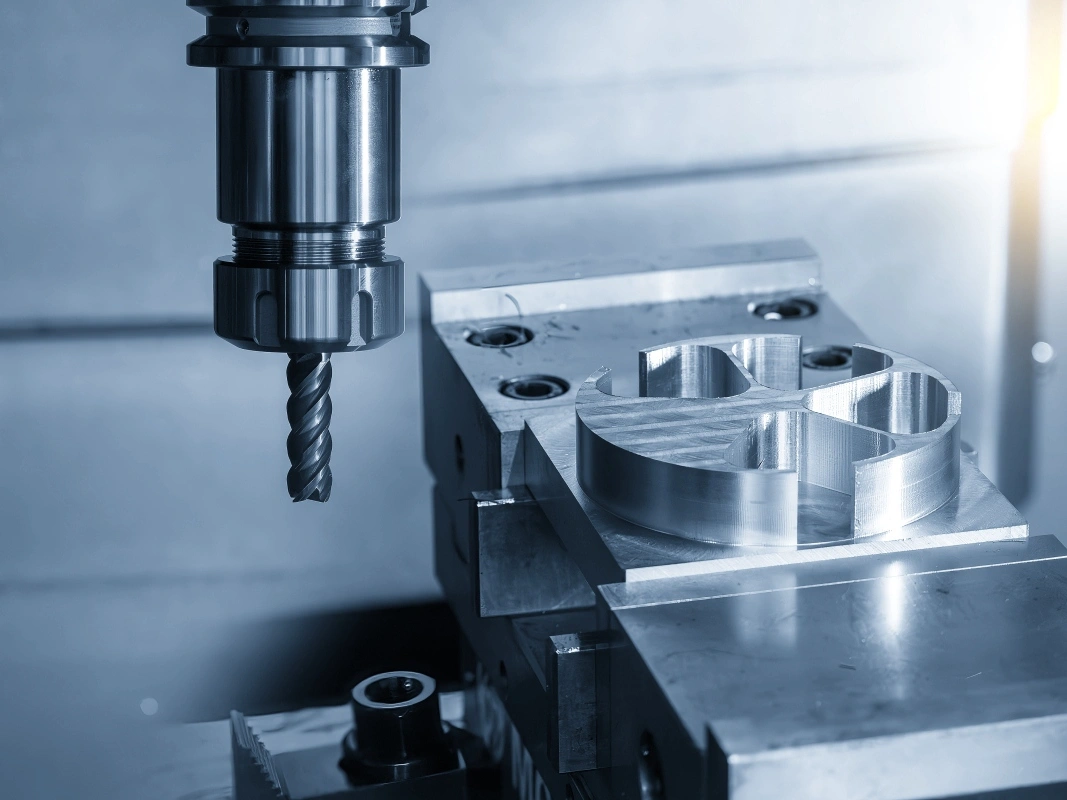

चिकित्सा उपकरण पुर्जों का प्रसंस्करण CNC प्रसंस्करण की उच्च सटीकता प्रक्रियाओं को शामिल करता है, जैसे कि मिलिंग, टर्निंग, ड्रिलिंग और ग्राइंडिंग, जो उच्च गुणवत्ता वाले चिकित्सा अनुप्रयोग घटकों का उत्पादन करने के लिए उपयोग की जाती हैं। मल्टी-एक्सिस और उच्च सटीकता प्रसंस्करण तकनीकों, और इलेक्ट्रिकल डिस्चार्ज प्रसंस्करण (EDM) का उपयोग करके कसौटी और विश्वसनीयता सुनिश्चित की जाती है। ये विधियाँ चिकित्सा उद्योग की सख्त सुरक्षा और प्रदर्शन मानकों को पूरा करने वाले पुर्जों के निर्माण के लिए महत्वपूर्ण हैं।

चिकित्सा उपकरणों के लिए सामग्री चयन

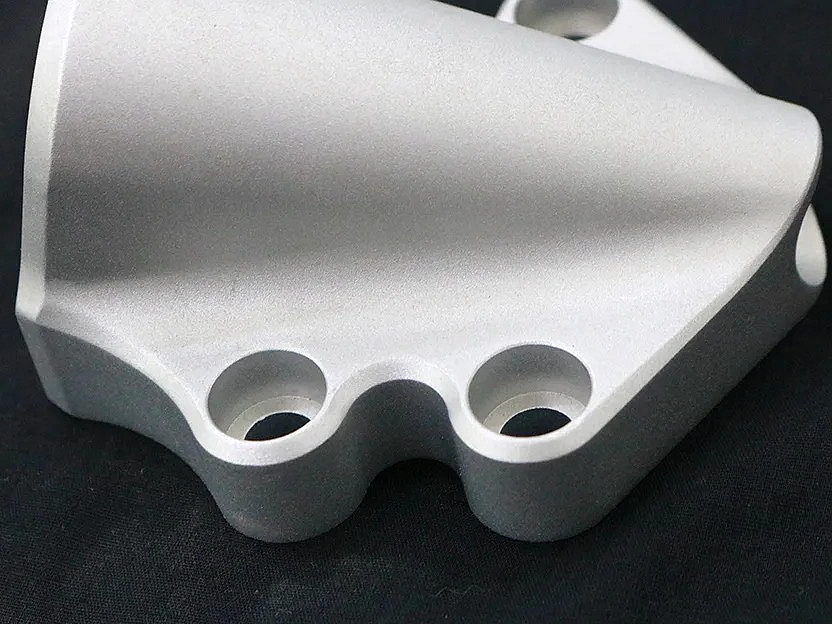

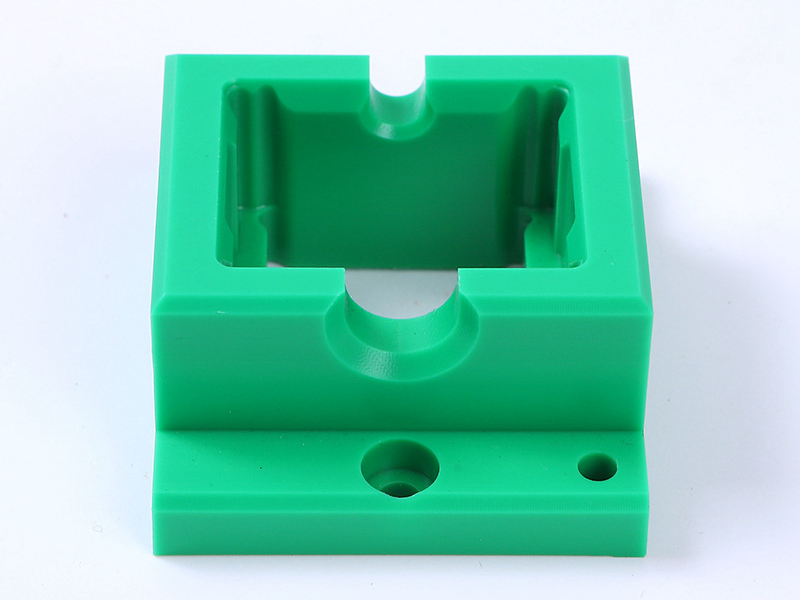

सुपर-अलॉय, टाइटेनियम, एल्युमिनियम, तांबा, पीतल, कांस्य, कार्बन स्टील, स्टेनलेस स्टील, प्लास्टिक और सिरेमिक जैसी सामग्री चिकित्सा उपकरण निर्माण में महत्वपूर्ण हैं। ये सामग्री प्रत्यारोपणों, शल्य चिकित्सा उपकरणों, प्रोस्थेसिस और चिकित्सा उपकरणों के घटकों को स्थायित्व, जैव-संगतता और सटीकता प्रदान करती हैं।

चिकित्सा उपकरणों के पुर्जों के लिए विशिष्ट सतह उपचार

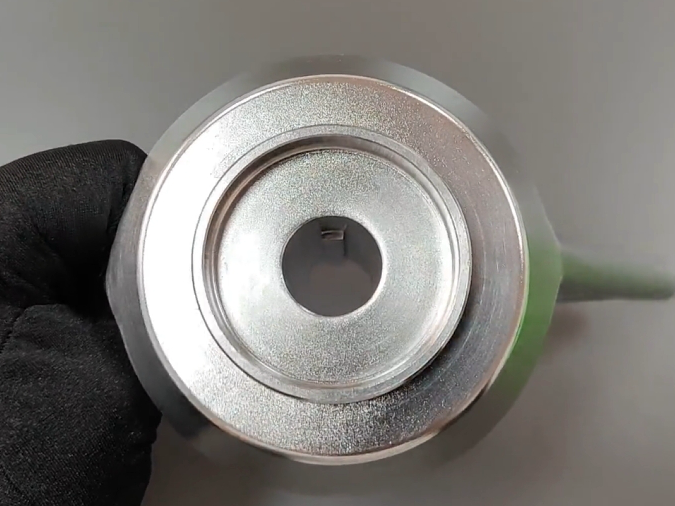

चिकित्सा उपकरणों के पुर्जों के लिए विशिष्ट सतह उपचारों में एनोडाइजिंग, इलेक्ट्रोपॉलिशिंग, PVD, पाउडर कोटिंग, पैसिवेशन और हीट ट्रीटमेंट शामिल हैं। ये उपचार जैव-संगतता, जंग प्रतिरोध और टिकाऊपन को बढ़ाते हैं। इलेक्ट्रोपॉलिशिंग और एनोडाइजिंग जैसे उपचार सतह की चिकनाई में सुधार करते हैं, जबकि Teflon कोटिंग और UV कोटिंग जैसे उपचार अतिरिक्त सुरक्षा प्रदान करते हैं, यह सुनिश्चित करते हुए कि चिकित्सा उपकरण सख्त प्रदर्शन और सुरक्षा मानकों को पूरा करते हैं।

और जानें

थर्मल कोटिंग

और जानें

कच्ची फिनिश

और जानें

पेंटिंग

और जानें

PVD (भौतिक वाष्प निक्षेपण)

और जानें

सैंडब्लास्टिंग

और जानें

इलेक्ट्रोप्लेटिंग

और जानें

पॉलिशिंग

और जानें

एनोडाइजिंग

और जानें

पाउडर कोटिंग

और जानें

इलेक्ट्रोपॉलिशिंग

और जानें

पासिवेशन

और जानें

ब्रशिंग

और जानें

ब्लैक ऑक्साइड

और जानें

हीट ट्रीटमेंट

और जानें

थर्मल बैरियर कोटिंग (TBC)

और जानें

टम्बलिंग

और जानें

Alodine

और जानें

क्रोम प्लेटिंग

और जानें

फॉस्फेटिंग

और जानें

नाइट्राइडिंग

और जानें

गैल्वनाइजिंग

और जानें

UV कोटिंग

और जानें

लैकर कोटिंग

और जानें

टेफ्लॉन कोटिंग

चिकित्सा उपकरणों के लिए CNC प्रसंस्करण समाधान

CNC प्रसंस्करण चिकित्सा उपकरणों में अत्यधिक महत्वपूर्ण है, जो सटीक घटक जैसे शल्य चिकित्सा उपकरण, प्रत्यारोपण और नैदानिक उपकरणों का निर्माण करता है, जो सटीकता, जैव-संगतता और सुरक्षा के कड़े मानकों को पूरा करता है।

आज ही नया प्रोजेक्ट शुरू करें

चिकित्सा उपकरणों के पुर्जों के डिज़ाइन दिशा-निर्देश

चिकित्सा उपकरणों के पुर्जों के डिज़ाइन में सटीकता, स्वच्छता, विनियमों का पालन और उपयोगकर्ता सुरक्षा आवश्यक होती है। इस लेख में ऐसे इंजीनियरिंग सिद्धांतों का अवलोकन किया गया है, जो यह सुनिश्चित करते हैं कि क्लिनिकल उपयोग के दौरान पुर्जे कार्यात्मक रूप से विश्वसनीय, आसानी से साफ़ किए जाने योग्य और प्रमाणन आवश्यकताओं को पूरा करने वाले हों।

Frequently Asked Questions

संबंधित संसाधन एक्सप्लोर करें

समाधान

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.