टाइटेनियम मिश्र धातु कॉम्पोनेंट्स CNC मशीनिंग सेवा

न्यूवे टाइटेनियम मिश्र धातु कॉम्पोनेंट्स के लिए प्रिसिजन CNC मशीनिंग सेवाएं प्रदान करता है, जो एयरोस्पेस, ऑटोमोटिव और इंडस्ट्रियल अनुप्रयोगों के लिए उच्च प्रदर्शन, टिकाऊ पार्ट्स प्रदान करता है। हमारी उन्नत मशीनरी सख्त टॉलरेंस, उत्कृष्ट सतह फिनिश, और जटिल डिजाइनों तथा मांगलिक स्पेसिफिकेशन के लिए बेहतरीन गुणवत्ता सुनिश्चित करती है।

- CNC त्वरित प्रोटोटाइपिंग सेवा

- कम मात्रा CNC मशीनिंग सेवा

- CNC मशीनिंग मास प्रोडक्शन

- वन स्टॉप मशीनिंग सेवा

नि:शुल्क कोटेशन के लिए हमें अपनी डिज़ाइन और विशिष्टताएँ भेजें

सभी अपलोड की गई फ़ाइलें सुरक्षित और गोपनीय हैं

टाइटेनियम CNC मशीनिंग के बारे में जानें

टाइटेनियम CNC मशीनिंग में उच्च प्रदर्शन अनुप्रयोगों के लिए टाइटेनियम मिश्र धातुओं की प्रिसिजन कटाई, आकार देना और फिनिशिंग शामिल है। अपनी ताकत, जंग प्रतिरोध और हल्के वजन के लिए जाना जाता है, टाइटेनियम को श्रेष्ठ गुणवत्ता और सख्त टॉलरेंस हासिल करने के लिए विशेष टूलिंग, अनुकूलित मशीनिंग पैरामीटर और प्रभावी कूलिंग की आवश्यकता होती है।

सीएनसी मशीनिंग में सामान्य टाइटेनियम मिश्र धातु

सीएनसी मशीनिंग में उपयोग की जाने वाली सामान्य टाइटेनियम मिश्र धातुओं में Ti-3Al-2.5V, Ti-6Al-2Sn-4Zr-6Mo, Ti-15V-3Cr-3Sn-3Al और Ti-7Al शामिल हैं। ये मिश्र धातु उत्कृष्ट ताकत, संक्षारण प्रतिरोध और ऊष्मा सहनशीलता प्रदान करते हैं, जो उन्हें हवाई जहाज, चिकित्सा और औद्योगिक अनुप्रयोगों के लिए उपयुक्त बनाता है जहां सटीक मशीनिंग आवश्यक है।

CNC मशीन किए गए टाइटेनियम घटकों के लिए पोस्ट प्रोसेस

CNC मशीन किए गए टाइटेनियम घटकों के लिए पोस्ट-प्रोसेसिंग में हीट ट्रीटमेंट, सतह फिनिशिंग, पॉलिशिंग और कोटिंग शामिल हैं। ये विधियाँ यांत्रिक गुणों को बढ़ाती हैं, सतह की अखंडता सुधारती हैं, और संक्षारण प्रतिरोध सुनिश्चित करती हैं, जिससे अंतिम टाइटेनियम घटक आवश्यक प्रदर्शन और स्थायित्व मानकों को पूरा करते हैं।

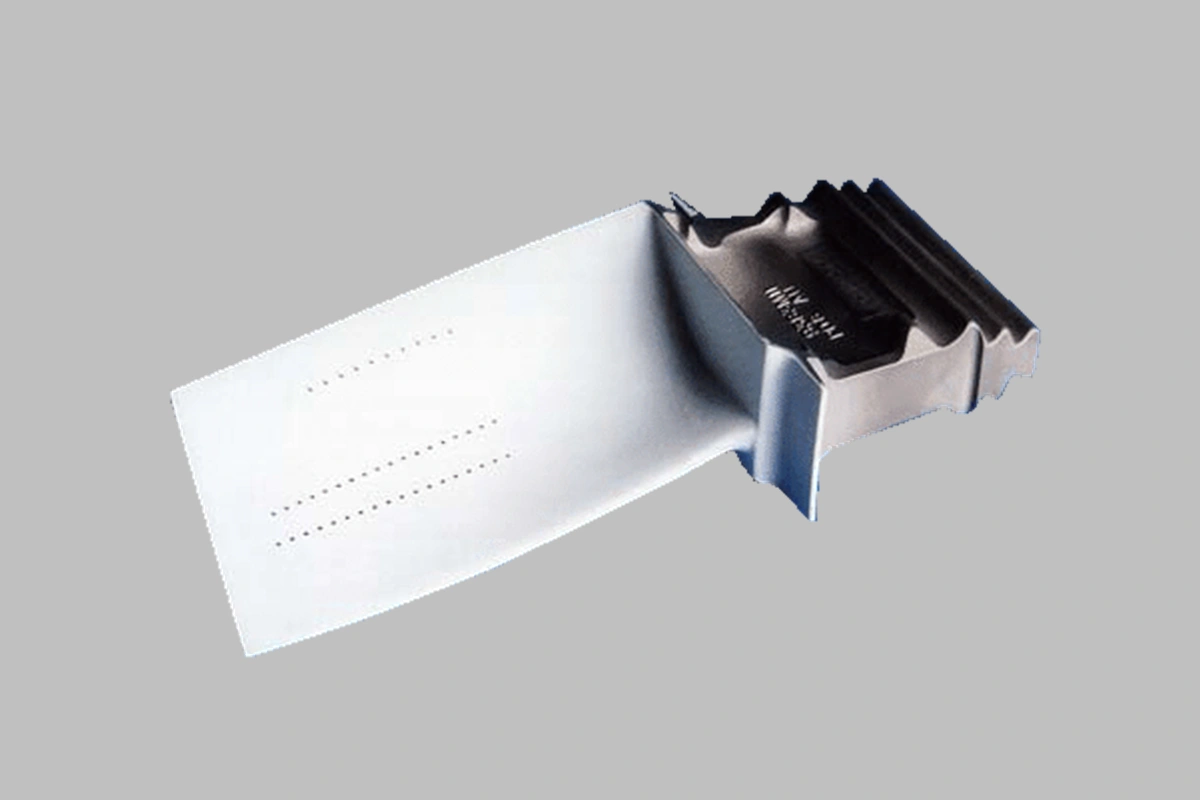

कस्टम टाइटेनियम CNC मशीन किए गए घटकों की गैलरी

हमारी कस्टम टाइटेनियम CNC मशीन किए गए घटकों की गैलरी देखें, जिसमें एयरोस्पेस, मेडिकल, और औद्योगिक अनुप्रयोगों के लिए सटीक इंजीनियर किए गए टाइटेनियम पार्ट्स प्रदर्शित हैं। प्रत्येक घटक सटीक विनिर्देशों के अनुसार बनाया गया है, जो टाइटेनियम प्रोसेसिंग में उच्च गुणवत्ता, उन्नत तकनीक, और उत्कृष्ट कारीगरी के प्रति हमारी प्रतिबद्धता दर्शाता है।

आज ही नया प्रोजेक्ट शुरू करें

सुपरएलॉय CNC मशीनिंग पैरामीटर सुझाव

सुपरएलॉय CNC मशीनिंग के लिए दक्षता और गुणवत्ता सुनिश्चित करने हेतु अनुकूलित पैरामीटर आवश्यक हैं। मुख्य कारकों में नियंत्रित स्पिंडल पावर, मध्यम फीड रेट, उथले कट, और उच्च दबाव वाला कूलेंट शामिल हैं। सही टूल चयन, कोटिंग, और मशीन कठोरता सटीकता सुनिश्चित करते हैं, पहनावा कम करते हैं, और घटक प्रदर्शन बढ़ाते हैं।

टाइटेनियम CNC मशीनिंग के लिए सहिष्णुता सुझाव

टाइटेनियम CNC मशीनिंग के लिए सहिष्णुता सुझाव भागों के प्रदर्शन और सटीकता को सुनिश्चित करते हैं। सामान्य उपयोग के लिए सहिष्णुता ±0.1 मिमी तक होती है, जबकि सटीक सहिष्णुता ±0.05 मिमी तक हो सकती है। समायोजन भाग की जटिलता, मात्रा, और उत्पादन आवश्यकताओं पर निर्भर करते हैं ताकि दक्षता और गुणवत्ता बनी रहे।

Frequently Asked Questions

संबंधित संसाधन एक्सप्लोर करें

समाधान

Copyright © 2025 Machining Precision Works Ltd.All Rights Reserved.