Решения по производству нестандартных деталей

Сервис производства деталей для электроэнергетики

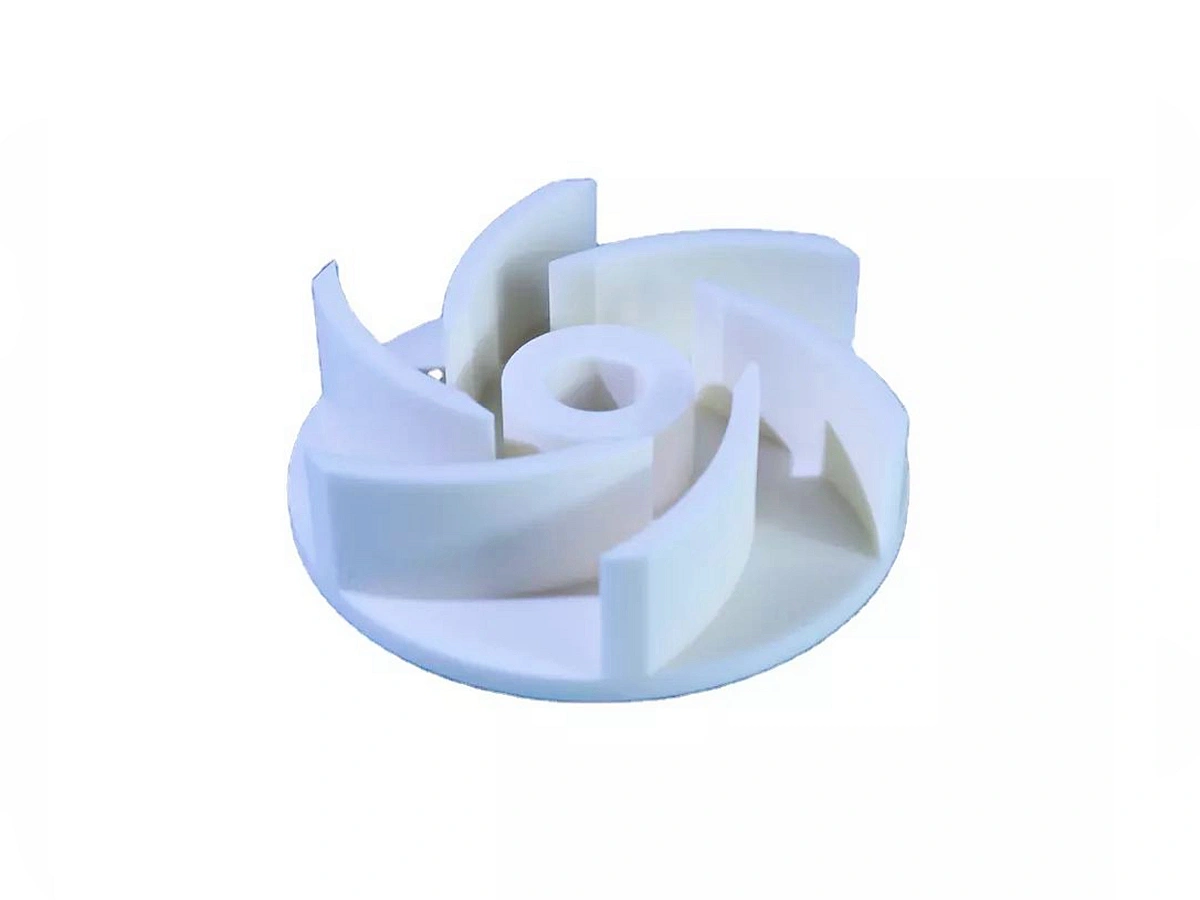

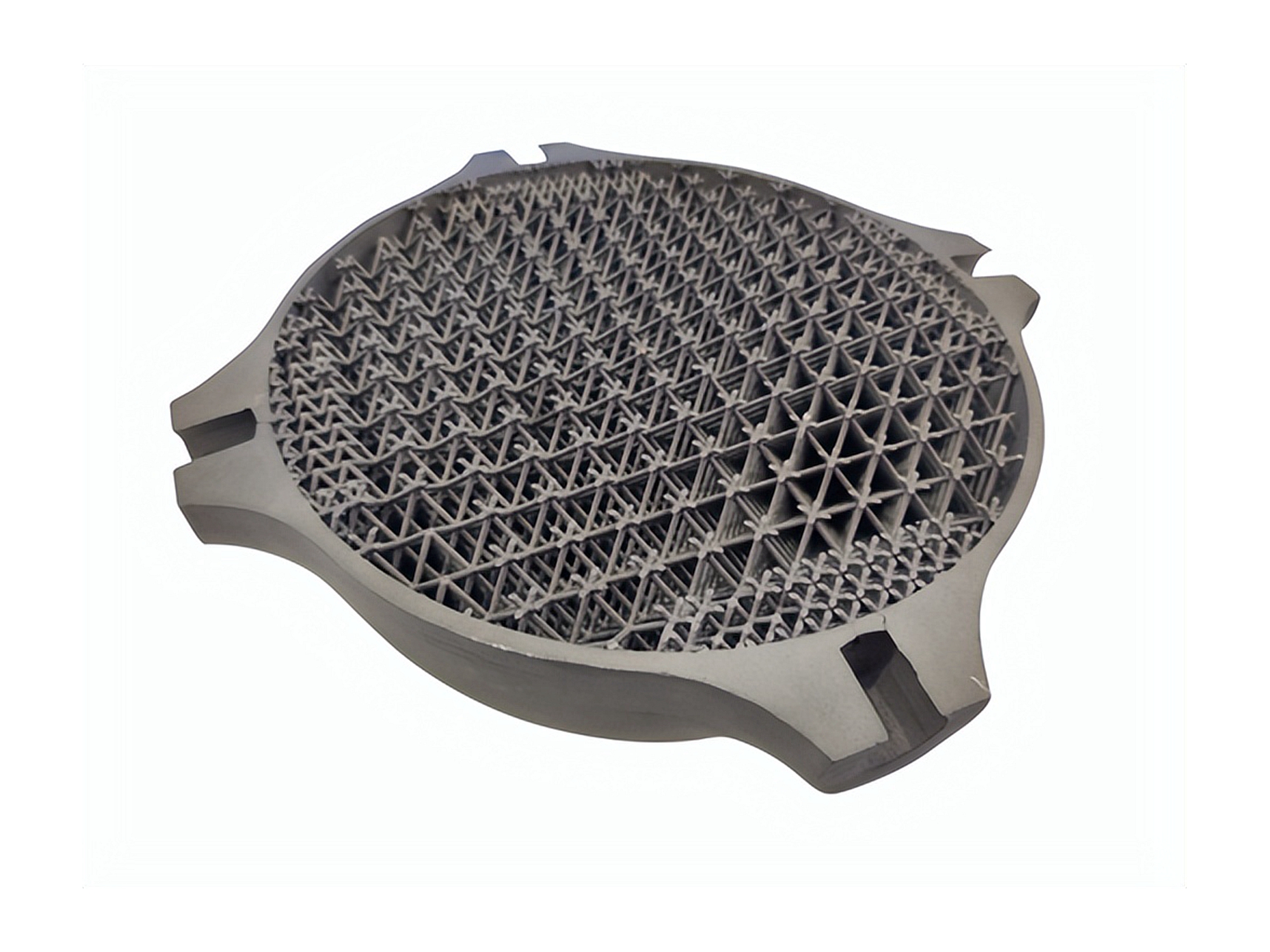

Neway предоставляет специализированные услуги производства деталей для электроэнергетики, включая точную ЧПУ-обработку, современную 3D-печать и высококачественное литьё по выплавляемым моделям. Наши решения адаптированы для турбин, теплообменников и других критических компонентов, обеспечивая оптимальную производительность и долговечность. Мы поставляем высокопроизводительные детали, отвечающие строгим требованиям отрасли электроэнергетики.

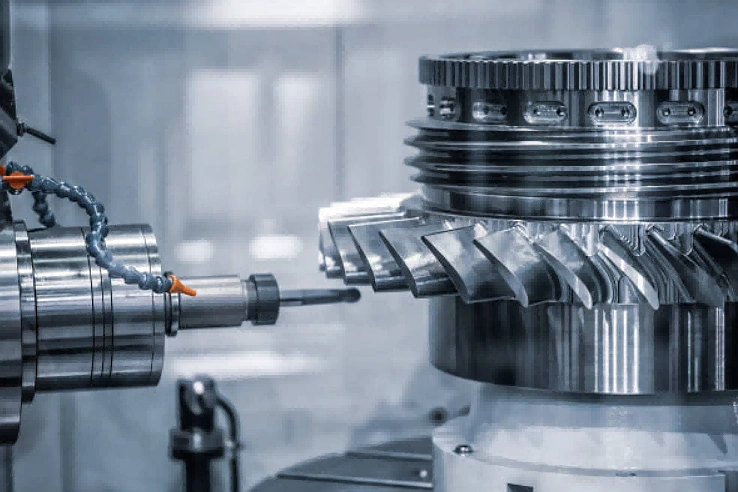

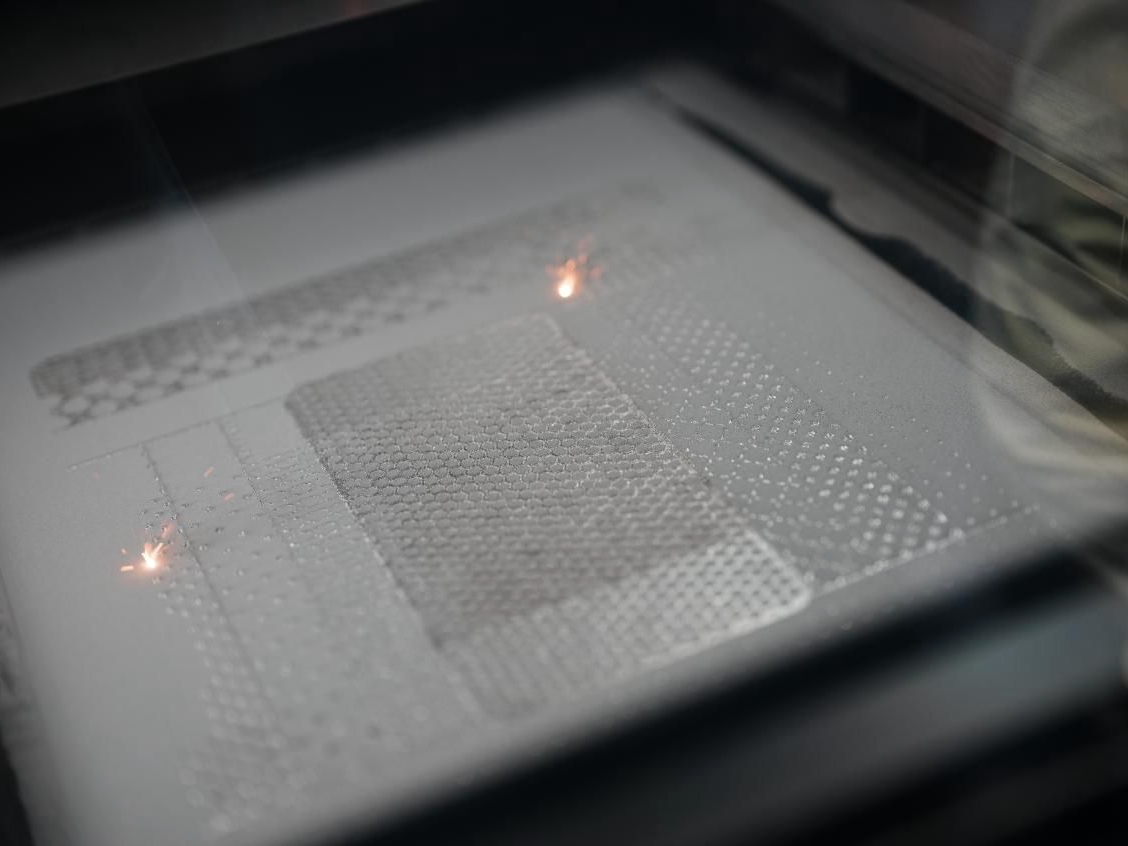

Механическая обработка деталей для электроэнергетики

Наши услуги по механической обработке деталей для электроэнергетики предоставляют компоненты, спроектированные с высокой точностью для электростанций, используя передовые ЧПУ-процессы, такие как фрезеровка, токарная обработка, сверление, растачивание, шлифовка и многокоординатная обработка. Электроэрозионная обработка (ЭДМ) применяется для сложных конструкций, что обеспечивает высокое качество и долговечность деталей, соответствующих строгим требованиям безопасности и производительности отрасли электроэнергетики для надежной и эффективной работы.

Выбор материалов для электроэнергетики

В электроэнергетике высокопроизводительные материалы, такие как суперсплавы, титан, алюминий, медь, латунь, бронза, углеродистая сталь, нержавеющая сталь, пластик и керамика, необходимы для изготовления прочных, жаропрочных и коррозионностойких компонентов для турбин, генераторов, теплообменников и электрических систем.

Обработка поверхности для электроэнергетической промышленности

Обработка поверхности в электроэнергетической промышленности улучшает долговечность, коррозионную стойкость и производительность компонентов, экспонируемых в экстремальных условиях. Такие технологии, как термостойкие покрытия, анодирование, электропокрытие и PVD защищают детали от износа, тепла и окисления. Эти процессы обеспечивают надежность, снижают затраты на обслуживание и продлевают срок службы критического оборудования, такого как турбины, теплообменники и клапаны.

Узнать больше

Термическое покрытие

Узнать больше

Отделка после обработки

Узнать больше

Покраска

Узнать больше

PVD (Физическое осаждение из паровой фазы)

Узнать больше

Пескоструйная обработка

Узнать больше

Электролитическое покрытие

Узнать больше

Полировка

Узнать больше

Анодирование

Узнать больше

Порошковое покрытие

Узнать больше

Электрополировка

Узнать больше

Пассивация

Узнать больше

Щеточная обработка

Узнать больше

Чёрный оксид

Узнать больше

Термическая обработка

Узнать больше

Термическое барьерное покрытие (TBC)

Узнать больше

Тамблинг

Узнать больше

Алодин

Узнать больше

Хромирование

Узнать больше

Фосфатирование

Узнать больше

Нитридирование

Узнать больше

Гальванизация

Узнать больше

УФ-покрытие

Узнать больше

Лакокрасочное покрытие

Узнать больше

Тефлоновое покрытие

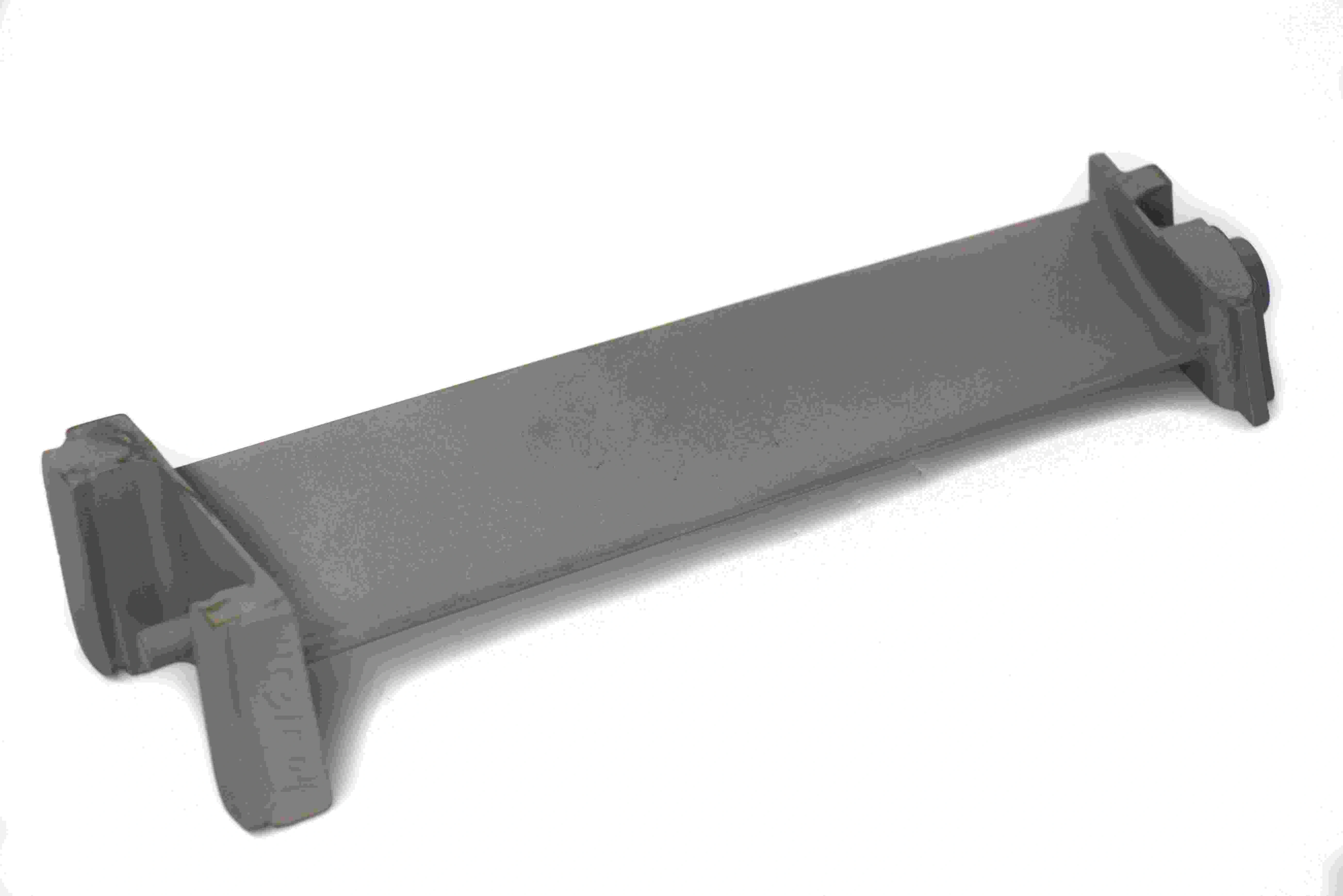

ЧПУ-обработанные детали для систем генерации электроэнергии

ЧПУ-обработка является ключевой в электроэнергетике, производя такие детали, как лопатки турбин, компоненты генераторов и теплообменников, спроектированные для надежности и эффективности в производстве энергии.

Начните новый проект сегодня

Руководство по проектированию деталей для электроэнергетики

Проектирование деталей для электроэнергетики требует высокопроизводительных материалов и точной инженерии для выдерживания экстремальных температур, давлений и механических нагрузок. Это руководство описывает лучшие практики для надежных, эффективных и соответствующих стандартам компонентов электроэнергетики.