Решения по производству пользовательских деталей

Услуга по производству деталей промышленного оборудования

Компания Neway предлагает услуги по производству деталей для промышленного оборудования, включая обработку CNC, 3D-печать, вакуумное литье, литье под давлением и инжекционное формование. Мы предоставляем долговечные, высокоточными компоненты, соответствующие требованиям промышленных приложений.

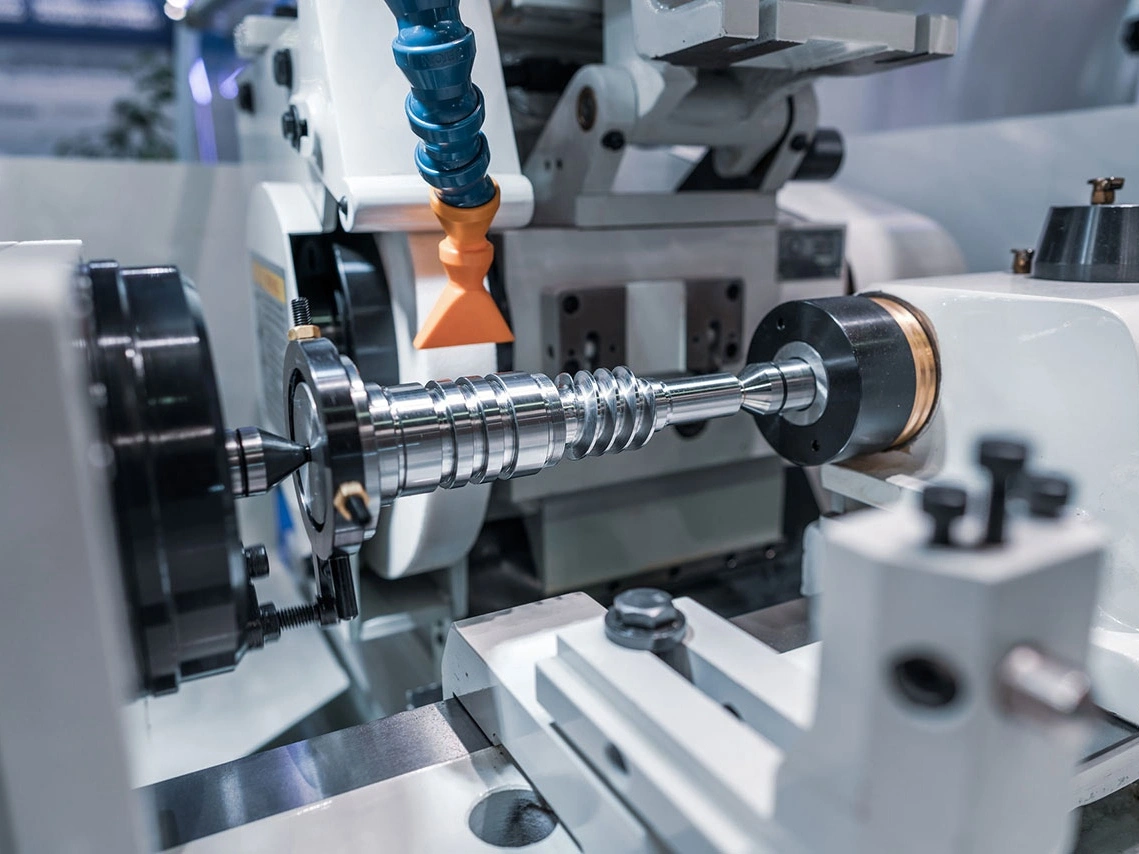

Обработка деталей промышленного оборудования

Обработка деталей промышленного оборудования включает точные производственные процессы, такие как фрезерование CNC, токарная обработка, сверление, растачивание, шлифование и EDM для создания высококачественных компонентов. Используя многокоординатные и точные методы обработки, эти услуги обеспечивают производство сложных и точных деталей для промышленного оборудования. Результат — долговечные, надежные детали, оптимизированные для производительности и долговечности в сложных условиях эксплуатации.

Выбор материалов для промышленного оборудования

Производство промышленного оборудования требует использования прочных материалов, которые могут выдерживать большие нагрузки и тяжелые условия эксплуатации. Ключевые материалы включают суперсплавы для сопротивления высоким температурам, титановую продукцию для оптимального соотношения прочности и веса, нержавеющую сталь для устойчивости к коррозии, алюминий для легких компонентов и пластмассы для применения в неструктурных, изоляционных или герметизирующих частях.

Типичные методы обработки поверхности для промышленных деталей

Типичные методы обработки поверхности для промышленных деталей включают такие процессы, как анодирование, электроосаждение, порошковое покрытие и PVD, которые повышают долговечность, устойчивость к коррозии и эстетический вид. Методы, такие как пескоструйная обработка, пассивация и полировка, улучшают отделку поверхности, в то время как термическая обработка и термозащитные покрытия обеспечивают термостойкость. Эти методы гарантируют эффективную работу в сложных промышленных условиях.

Узнать больше

Термическое покрытие

Узнать больше

Как обработано

Узнать больше

Покраска

Узнать больше

PVD (Физическое осаждение из паровой фазы)

Узнать больше

Пескоструйная обработка

Узнать больше

Электроосаждение

Узнать больше

Полировка

Узнать больше

Анодирование

Узнать больше

Порошковое покрытие

Узнать больше

Электрополировка

Узнать больше

Пассивация

Узнать больше

Шлифовка

Узнать больше

Черный оксид

Узнать больше

Термическая обработка

Узнать больше

Термозащитное покрытие (TBC)

Узнать больше

Тумблинг (обработка фасок и полировка)

Узнать больше

Покрытие Alodine

Узнать больше

Хромирование

Узнать больше

Фосфатирование

Узнать больше

Нитрирование

Узнать больше

Гальванизация

Узнать больше

UV-покрытие

Узнать больше

Лаковое покрытие

Узнать больше

Тефлоновое покрытие

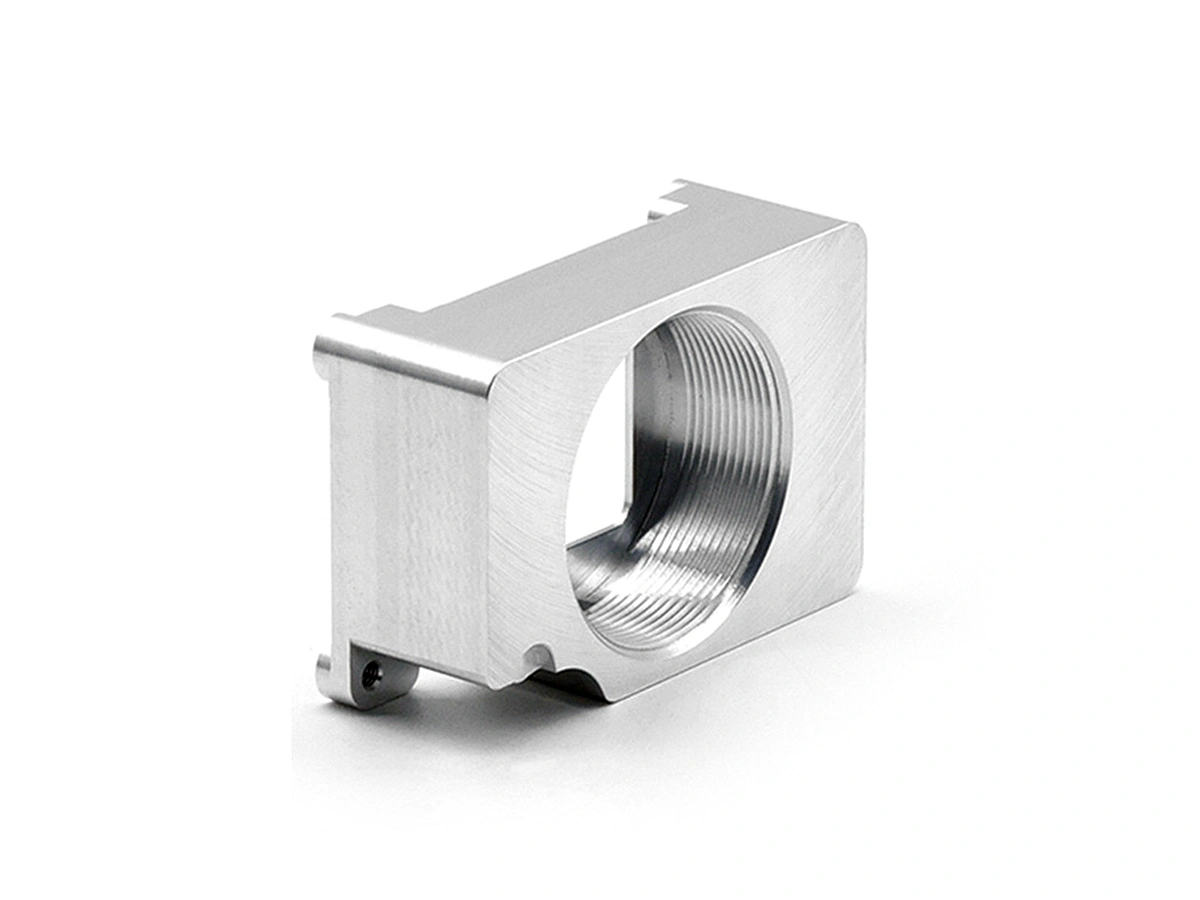

Детали промышленного оборудования, обработанные с помощью CNC

Обработка CNC позволяет создавать детали промышленного оборудования, такие как насосы, клапаны и компрессоры, обеспечивая высокую прочность и точность, что гарантирует плавную работу и долговечность.

Начните новый проект сегодня

Руководство по проектированию деталей для промышленного оборудования

Детали промышленного оборудования требуют стратегий проектирования, обеспечивающих высокую структурную целостность, точность производства, обслуживание и соответствие нормативным требованиям. Это руководство описывает лучшие практики для деталей с высокой нагрузкой, точной обработкой и эксплуатацией в полевых условиях.

Руководство по производству пользовательских деталей промышленного оборудования

Точное производство пользовательских деталей промышленного оборудования требует прочных материалов, стабильности процессов, строгих допусков и глобального соответствия. Этот гид описывает принципы инженерного производства для масштабируемых, высокопроизводительных деталей.