Кастомная онлайн услуга CNC обработки меди

>Наша кастомная онлайн услуга CNC обработки меди предлагает точную обработку медных деталей, обеспечивая высокую точность и качество. Мы обрабатываем сложные конструкции с помощью передовых технологий CNC, предоставляя быстрые сроки выполнения и кастомизированные решения, соответствующие потребностям вашего проекта.

- Услуга быстрого прототипирования CNC меди

- Услуга CNC обработки меди малым объемом

- Массовое производство CNC обработки меди

- Комплексная услуга обработки меди

Отправьте нам ваши чертежи и спецификации для получения бесплатного расчета

Все загруженные файлы надежно защищены и конфиденциальны

Узнайте о CNC обработке меди

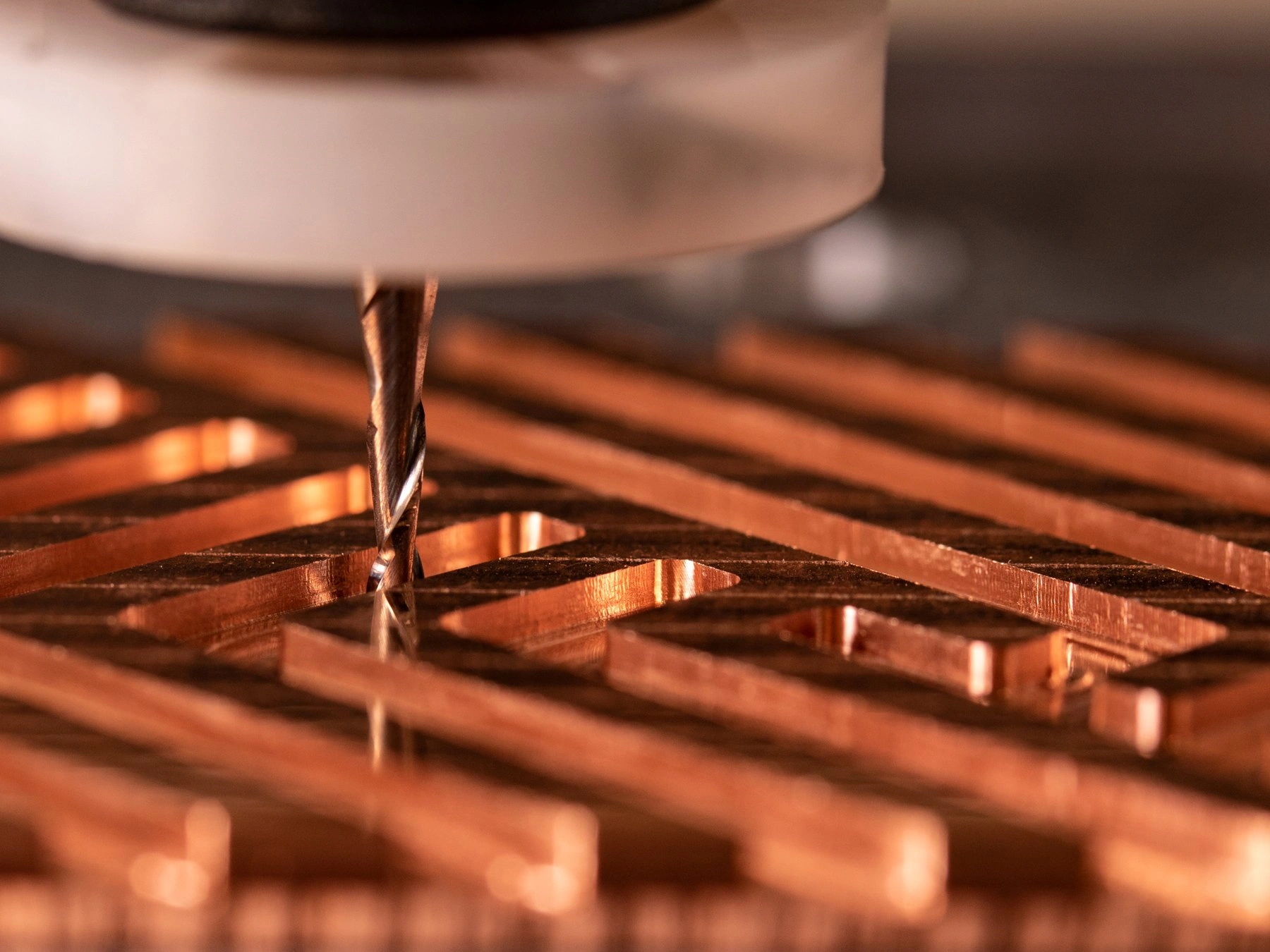

CNC обработка меди включает прецизионную резку и формовку медных материалов с использованием передовых технологий CNC. Она обеспечивает отличную проводимость и обрабатываемость, идеально подходящую для электрических и тепловых применений. Правильные параметры обработки и выбор инструментов являются важнейшими для получения качественных и точных медных деталей.

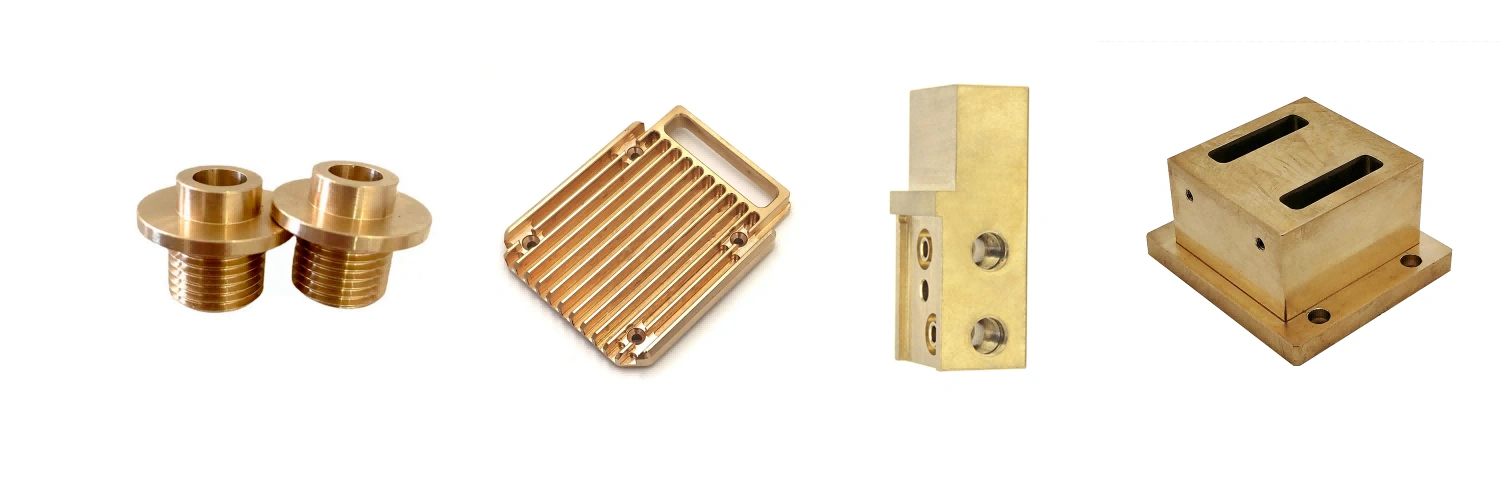

Типичные медные сплавы для ЧПУ обработки

Типичные медные сплавы для ЧПУ обработки включают медь C101, C110, бериллиевую медь и латунь. Эти сплавы выбирают за их отличную электропроводность, коррозионную стойкость и обрабатываемость. Распространенные применения включают электрические разъемы, теплообменники, промышленное оборудование и аэрокосмические компоненты.

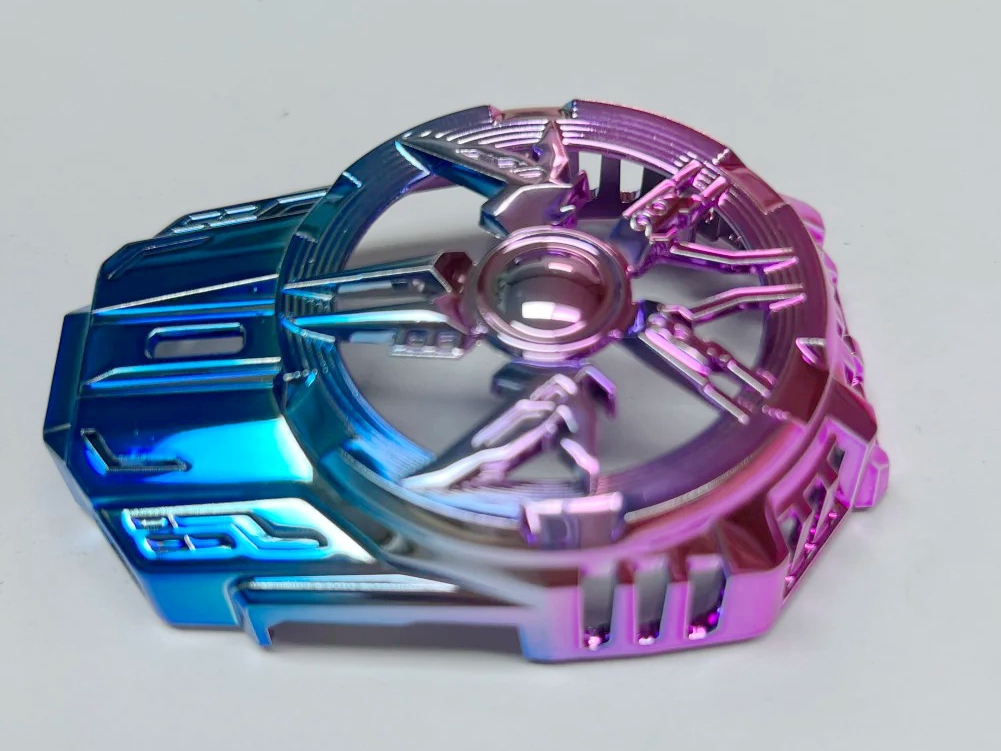

Обработка поверхности для медных деталей с ЧПУ

Обработка поверхности медных деталей с ЧПУ включает процессы гальванического покрытия, анодирования, пассивации и полировки. Эти методы повышают коррозионную стойкость, улучшают долговечность и обеспечивают гладкую отделку. Они широко используются в электронике, аэрокосмической и автомобильной промышленности для обеспечения оптимальной производительности.

Галерея медных деталей с ЧПУ

Изучите нашу галерею медных деталей, обработанных на станках с ЧПУ, демонстрирующую высокоточные компоненты из высококачественных медных сплавов. От электрических разъёмов до аэрокосмических деталей, наша галерея подчёркивает универсальность и качество наших индивидуальных решений по обработке меди для различных отраслей.

Начните новый проект сегодня

Рекомендации по параметрам ЧПУ для медных сплавов

Обработка медных сплавов на ЧПУ требует оптимизированных параметров для эффективности и качества. Ключевые факторы включают скорость шпинделя, глубину резания, подачу, тип охлаждающей жидкости и материал инструмента. Правильная настройка обеспечивает плавную обработку, минимизирует износ инструмента и позволяет получать точные высококачественные медные компоненты.

Рекомендации по допускам для медной обработки на ЧПУ

Рекомендации по допускам для медной обработки на ЧПУ обеспечивают точность и функциональность деталей. Общие допуски ±0,1 мм являются стандартными, более жесткие допуски, толщина стенок и размеры деталей обеспечивают качество. Эти рекомендации оптимизируют обработку, уменьшают износ инструмента и повышают стабильность продукции.