Решения для изготовления заказных деталей

Сервис по изготовлению ядерных компонентов

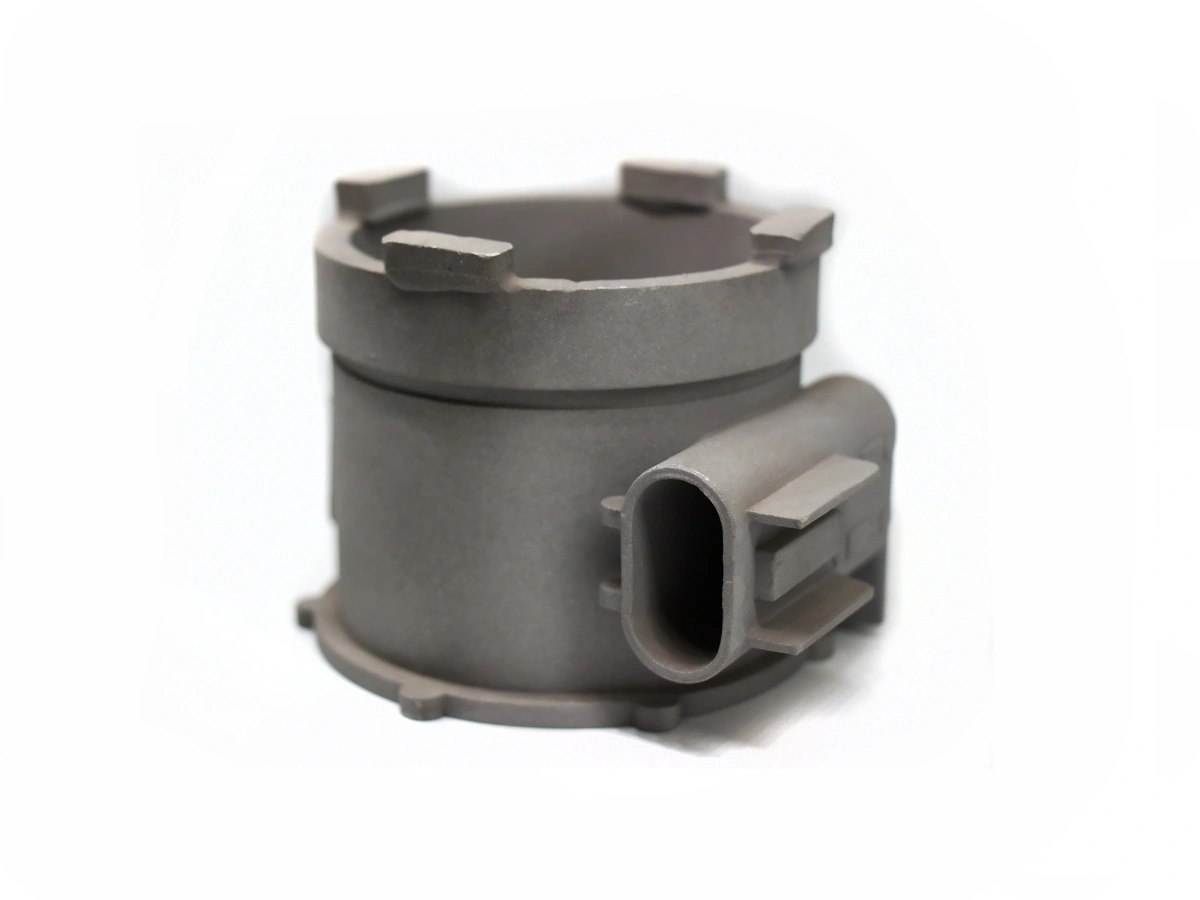

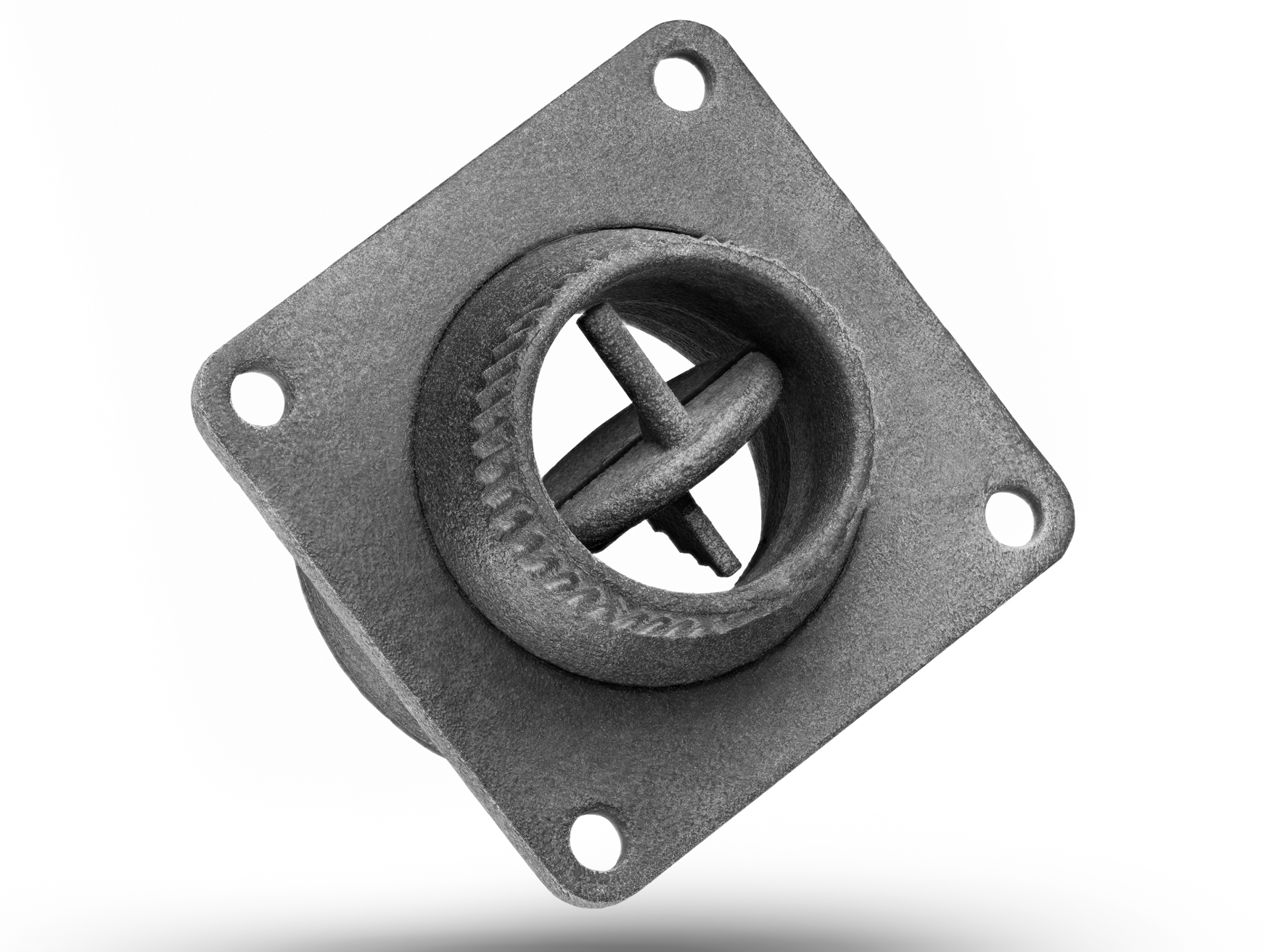

Neway специализируется на изготовлении ядерных компонентов, предлагая услуги ЧПУ-обработки, 3D-печати, вакуумного и литья по выплавляемым моделям. Мы поставляем высокоточные и долговечные компоненты, отвечающие строгим требованиям ядерной отрасли.

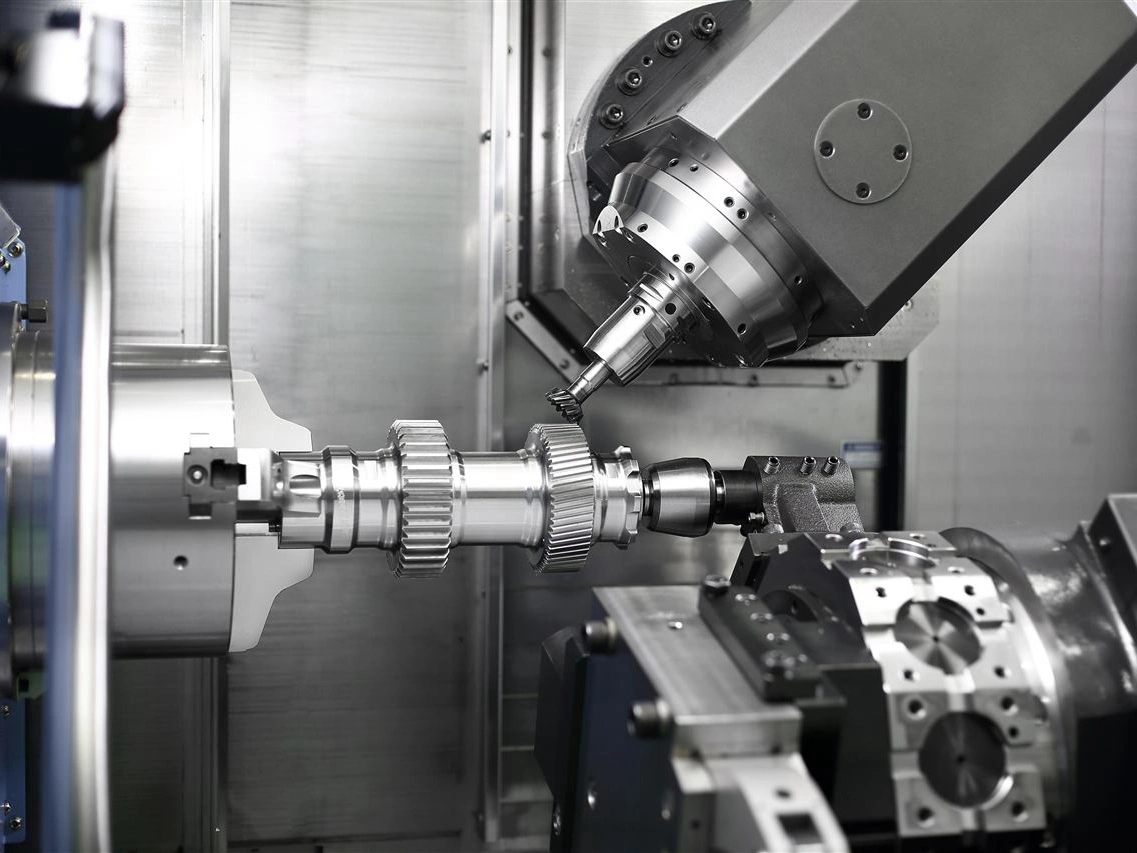

Заказная ЧПУ-обработка ядерных компонентов

Изготовление ядерных компонентов включает точное производство деталей для ядерных реакторов и связанных систем. С использованием передовых технологий ЧПУ, таких как фрезеровка, токарная обработка и электроэрозионная обработка, эти компоненты создаются с высокой точностью и надёжностью. Строгое соблюдение стандартов безопасности и качества обеспечивает надёжность и долговечность в критически важных ядерных приложениях.

Выбор ядерных материалов

Изготовление ядерных деталей требует материалов, способных выдерживать экстремальные температуры, радиацию и коррозию. Сверхсплавы, титан, нержавеющая сталь и керамика широко применяются в компонентах реакторов, теплообменниках и защитных экранах. Материалы должны обеспечивать структурную целостность и долговечность для безопасной долгосрочной эксплуатации в ядерной среде.

Типичные методы обработки поверхности для ядерных деталей

Типичные методы обработки поверхности для ядерных деталей включают покрытия и процессы, такие как анодирование, PVD, пассивация, гальваника и термические барьерные покрытия (TBC). Эти методы повышают коррозионную стойкость, улучшают износостойкость и обеспечивают безопасность в экстремальных условиях. Технологии, такие как нитрование, фосфатирование и черный оксид, применяются для долговечности, а УФ-, лаковые и тефлоновые покрытия обеспечивают дополнительную защиту в условиях радиации.

Узнать больше

Термическое покрытие

Узнать больше

Отделка после обработки

Узнать больше

Покраска

Узнать больше

PVD (Физическое осаждение паров)

Узнать больше

Пескоструйная обработка

Узнать больше

Гальваника

Узнать больше

Полировка

Узнать больше

Анодирование

Узнать больше

Порошковое покрытие

Узнать больше

Электрополировка

Узнать больше

Пассивация

Узнать больше

Щеточная обработка

Узнать больше

Черный оксид

Узнать больше

Термическая обработка

Узнать больше

Термическое барьерное покрытие (TBC)

Узнать больше

Тумблинг

Узнать больше

Алодин

Узнать больше

Хромирование

Узнать больше

Фосфатирование

Узнать больше

Нитрование

Узнать больше

Гальванизация

Узнать больше

УФ-покрытие

Узнать больше

Лаковое покрытие

Узнать больше

Тефлоновое покрытие

ЧПУ-обработка компонентов ядерной промышленности

ЧПУ-обработка играет важную роль в производстве компонентов для атомных электростанций, таких как ядра реакторов, системы защиты и системы управления, обеспечивая критическую безопасность и эффективность эксплуатации.

Начните новый проект сегодня

Руководство по проектированию ядерных компонентов

Проектирование ядерных компонентов требует строгого контроля материалов, структурной надежности и соблюдения нормативов в условиях экстремального излучения и температуры. Это руководство описывает инженерные практики, соответствующие мировым стандартам ядерной безопасности.

Особенности изготовления ядерных компонентов на заказ

Изготовление ядерных компонентов требует высочайших стандартов целостности материала, точности и соответствия нормативам. Данное руководство описывает ключевые аспекты производства надёжных и сертифицированных ядерных деталей.