Услуги мелкосерийного производства заказных деталей

Мелкосерийное производство заказных деталей обеспечивает гибкость, быстрый цикл и экономичность для разработки прототипов или небольших партий. Снижает накладные расходы, минимизирует отходы, позволяет вносить изменения в дизайн и гарантирует высокое качество с индивидуальным подбором материалов и процессов.

- Мелкосерийная CNC-обработка

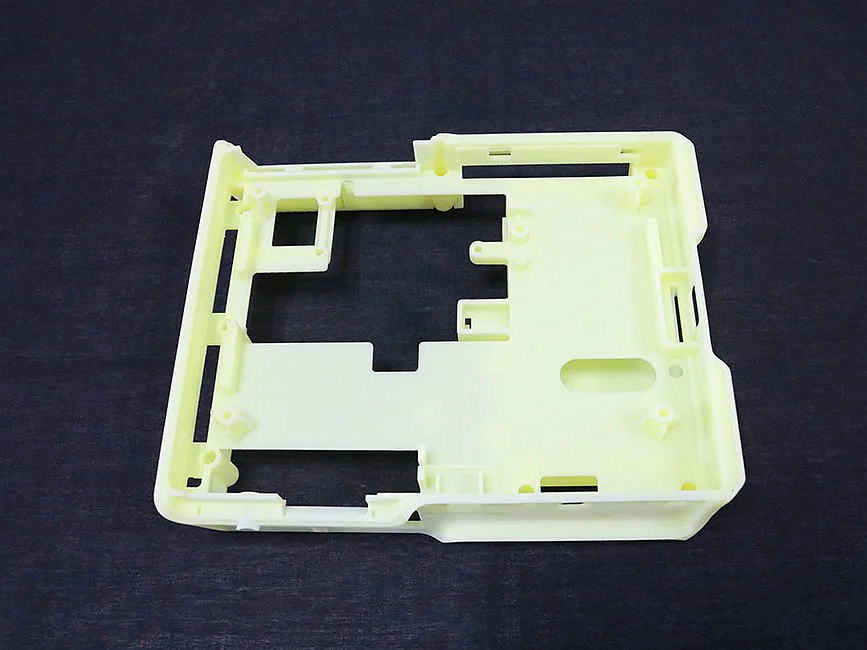

- Мелкосерийная 3D-печать

- Мелкосерийное быстрое литьё

- Ускоренное мелкосерийное производство >>

Отправьте нам ваши чертежи и спецификации для получения бесплатного расчета

Все загруженные файлы надежно защищены и конфиденциальны

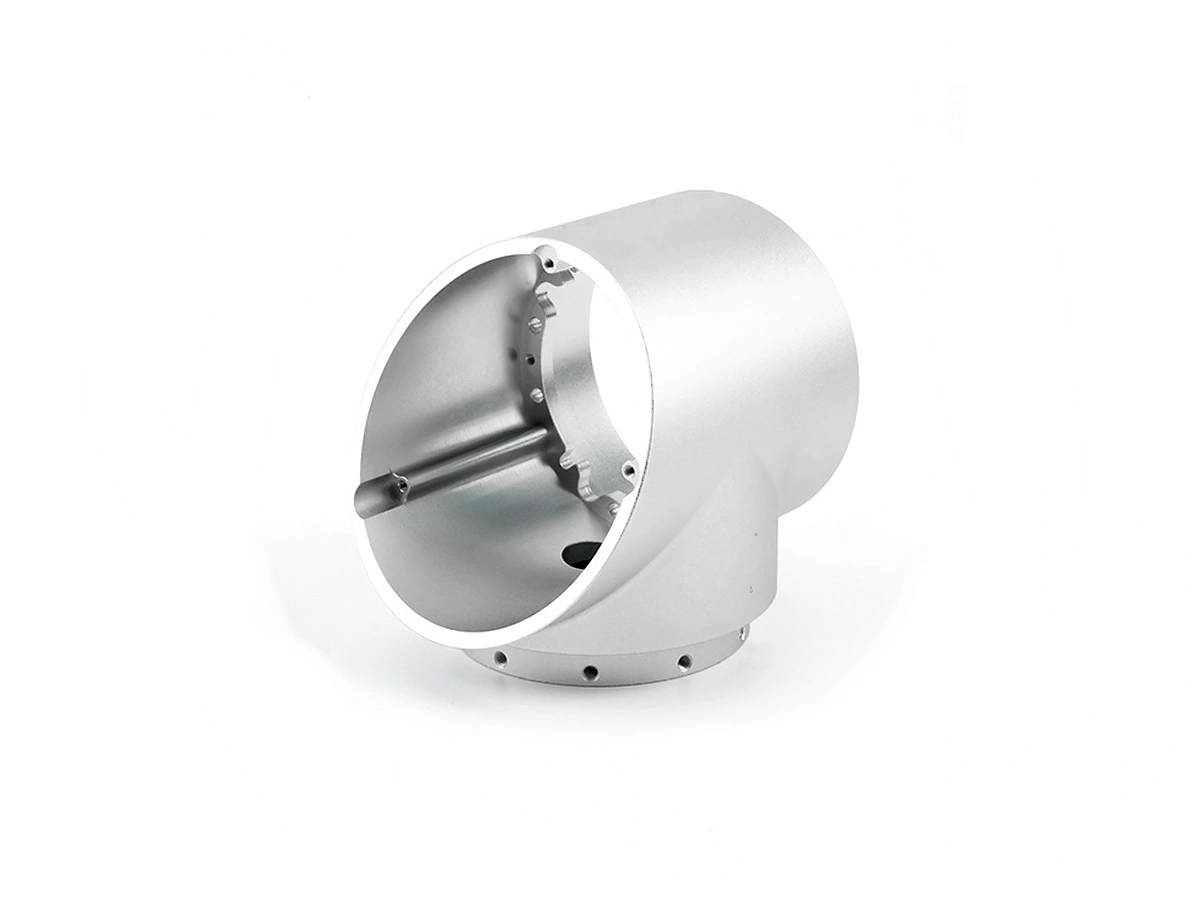

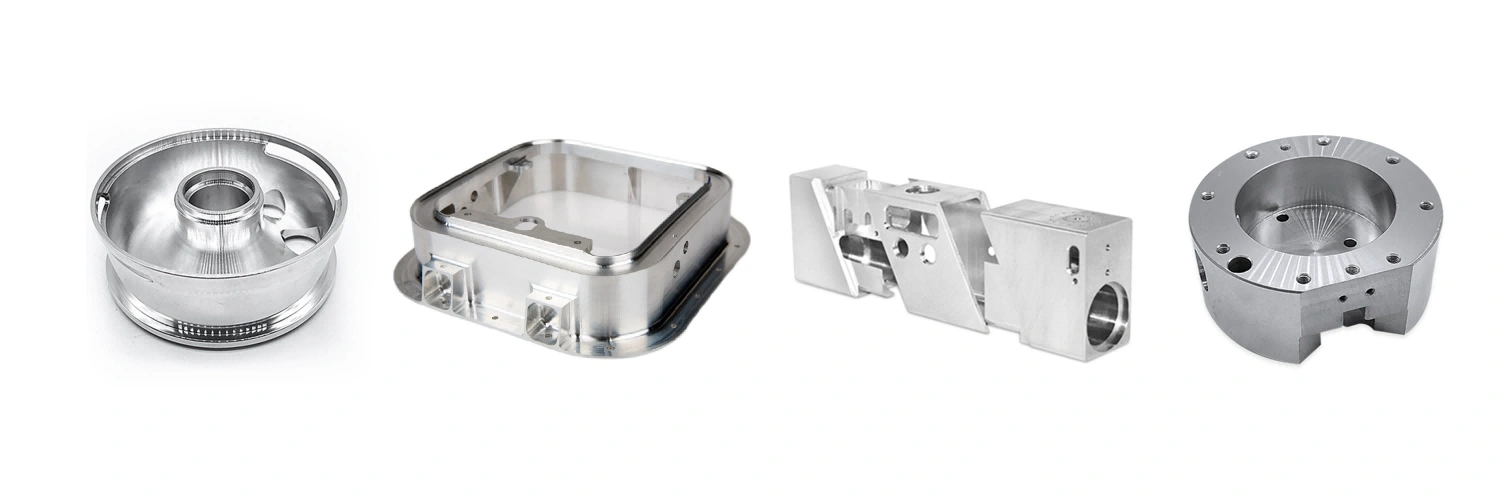

Возможности мелкосерийного производства

Мелкосерийное производство предлагает точные и экономичные решения, включая CNC-обработку, фрезерование, токарную обработку, сверление, растачивание, шлифовку и многокоординатную обработку. Обеспечивает быстрое прототипирование, гибкость при изменениях дизайна и использование передовых методов, таких как ЭДМ, для сложных геометрий.

Выбор материалов для мелкосерийного производства

Выбор материалов для мелкосерийного производства включает широкий спектр: суперсплавы, титан, алюминий, медь, латунь, бронзу, углеродистую сталь, нержавеющую сталь, пластики и керамику. Материалы выбираются с учетом прочности, долговечности, тепловых свойств и специфики применения.

Обработка поверхности для CNC-деталей

Обработка поверхности CNC-деталей улучшает их характеристики, долговечность и эстетику. Распространённые процессы включают полировку для получения гладкой блестящей поверхности; анодирование для повышения коррозионной стойкости, особенно алюминия; порошковое покрытие для создания прочного декоративного слоя. Электрополировка повышает гладкость и устойчивость к коррозии, пассивация создаёт защитный оксидный слой на нержавеющей стали. PVD и гальваника обеспечивают декоративные и функциональные покрытия, например, золото или хром. Другие методы, такие как пескоструйная обработка, щеточная обработка и чёрный оксид, улучшают текстуру поверхности, а термообработка укрепляет материал. Эти методы оптимизируют детали под конкретные промышленные применения.

Узнать больше

Термостойкое покрытие

Узнать больше

Обработка как есть

Узнать больше

Покраска

Узнать больше

PVD (Физическое осаждение паров)

Узнать больше

Пескоструйная обработка

Узнать больше

Гальваника

Узнать больше

Полировка

Узнать больше

Анодирование

Узнать больше

Порошковое покрытие

Узнать больше

Электрополировка

Узнать больше

Пассивация

Узнать больше

Щеточная обработка

Узнать больше

Черный оксид

Узнать больше

Термообработка

Узнать больше

Термическое барьерное покрытие (TBC)

Узнать больше

Шаровая обработка

Узнать больше

Alodine

Узнать больше

Хромирование

Узнать больше

Фосфатирование

Узнать больше

Нитридирование

Узнать больше

Гальванизация

Узнать больше

UV-покрытие

Узнать больше

Лакокрасочное покрытие

Узнать больше

Тефлоновое покрытие

Кейс мелкосерийного производства

Кейс мелкосерийного производства демонстрирует снижение производственных затрат, ускорение сроков и повышение качества продукции. Он показывает гибкость в итерациях дизайна, точность с использованием передовых технологий обработки и способность удовлетворять конкретные требования клиентов с минимальными отходами.

Начните новый проект сегодня

Рекомендации для мелкосерийной обработки

Руководства по проектированию мелкосерийной CNC-обработки акцентируют внимание на выборе материалов, равномерной толщине стенок, достижимых допусках и доступности конструктивных элементов. Основные принципы включают избегание острых углов, минимизацию удаления материала и обеспечение правильного проектирования отверстий и симметрии для оптимизации эффективности обработки, стоимости и качества деталей.