Услуги CNC обработки компонентов из титанового сплава

Neway предоставляет прецизионные услуги CNC обработки титановых сплавов, обеспечивая высокопрочные и долговечные детали для аэрокосмической, автомобильной и промышленной отраслей. Наше современное оборудование гарантирует точные допуски, превосходную отделку поверхности и исключительное качество при обработке сложных конструкций и жестких требований.

- Услуги быстрого прототипирования CNC

- CNC обработка малых серий

- Массовое производство CNC

- Комплексные услуги обработки

Отправьте нам ваши чертежи и спецификации для получения бесплатного расчета

Все загруженные файлы надежно защищены и конфиденциальны

Ознакомьтесь с CNC обработкой титана

CNC обработка титана включает в себя точное резание, формовку и отделку титановых сплавов для высокопроизводительных применений. Титан известен своей прочностью, коррозионной стойкостью и легкостью, требует специализированных инструментов, оптимизированных параметров обработки и эффективного охлаждения для обеспечения высокого качества и точных допусков.

Типичные титановые сплавы для ЧПУ-обработки

Типичные титановые сплавы, используемые при ЧПУ-обработке, включают Ti-3Al-2.5V, Ti-6Al-2Sn-4Zr-6Mo, Ti-15V-3Cr-3Sn-3Al и Ti-7Al. Эти сплавы обладают отличной прочностью, коррозионной стойкостью и термостойкостью, что делает их идеальными для аэрокосмических, медицинских и промышленных применений, требующих точной обработки.

Постобработка компонентов из титана, обработанных на ЧПУ

Постобработка компонентов из титана, обработанных на ЧПУ, включает термическую обработку, обработку поверхности, полировку и нанесение покрытий. Эти методы улучшают механические свойства, повышают целостность поверхности и обеспечивают коррозионную стойкость, гарантируя, что конечные титанные компоненты соответствуют необходимым стандартам производительности и долговечности.

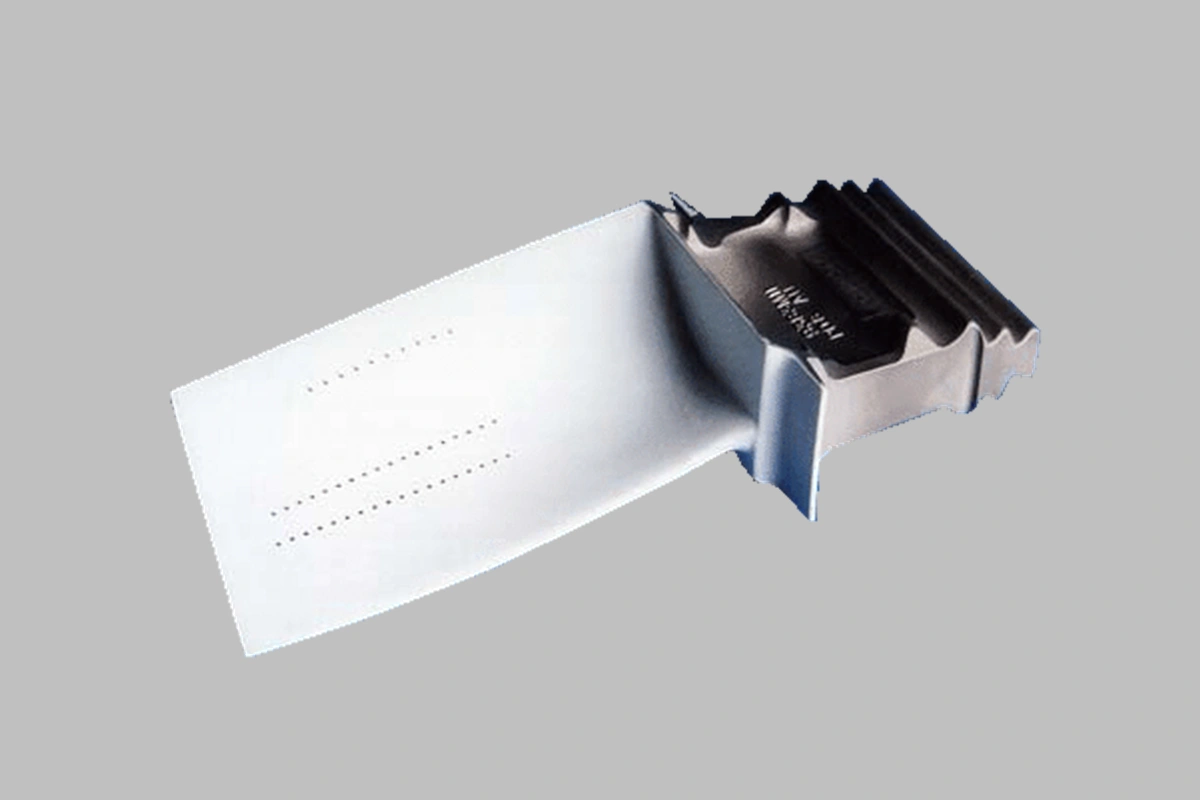

Галерея индивидуальных титанных компонентов, обработанных на ЧПУ

Исследуйте нашу галерею индивидуальных титанных компонентов, обработанных на ЧПУ, демонстрирующую высокоточные детали из титана для аэрокосмических, медицинских и промышленных применений. Каждый компонент изготовлен согласно точным спецификациям, демонстрируя нашу приверженность высококачественной обработке, передовым технологиям и превосходному мастерству в обработке титана.

Начните новый проект сегодня

Рекомендации параметров обработки суперсплавов на ЧПУ

Обработка суперсплавов на ЧПУ требует оптимизированных параметров для эффективности и качества. Ключевые факторы включают контролируемую мощность шпинделя, умеренные скорости подачи, мелкие проходы и охлаждение под высоким давлением. Правильный выбор инструмента, покрытий и жесткость станка обеспечивают точность, уменьшают износ и повышают производительность компонентов.

Рекомендации по допускам для обработки титана на ЧПУ

Рекомендации по допускам для обработки титана на ЧПУ обеспечивают оптимальную производительность и точность деталей. Для общего применения допуски варьируются в пределах ±0,1 мм, а для прецизионных применений допускаются значения до ±0,05 мм. Настройки зависят от сложности детали, объема и требований производства для обеспечения эффективности и качества.