Решения по изготовлению заказных деталей

Сервис изготовления компонентов для автоматизации

Компания Neway предлагает изготовление компонентов для автоматизации, включая ЧПУ-обработку, 3D-печать, вакуумное литьё, литьё под давлением и литьё под давлением с впрыском. Мы производим высокоточные и надёжные компоненты, адаптированные для эффективных и современных систем автоматизации.

Механическая обработка деталей для автоматизации

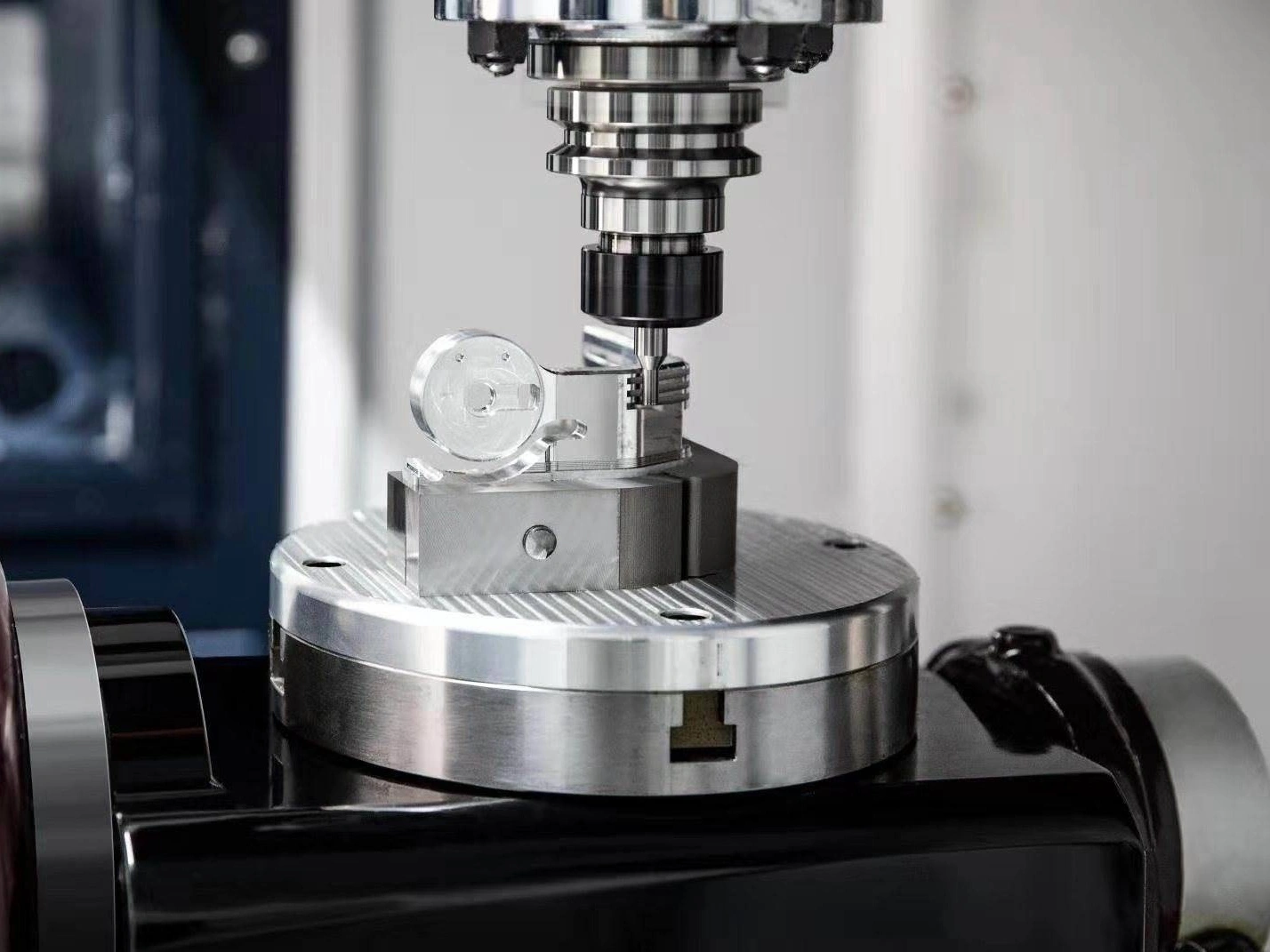

Механическая обработка деталей для автоматизации включает использование передовых ЧПУ-процессов, таких как фрезерование, токарная обработка, сверление, растачивание, шлифование и электроэрозионная обработка (ЭЭО) для создания высокоточных компонентов систем автоматизации. Эти детали критичны для робототехники, сборочных линий и другого автоматизированного оборудования, обеспечивая оптимальную производительность, долговечность и точность. Для достижения сложных конструкций с жёсткими допусками широко применяются многоосевая и прецизионная обработка.

Выбор материалов для автоматизации

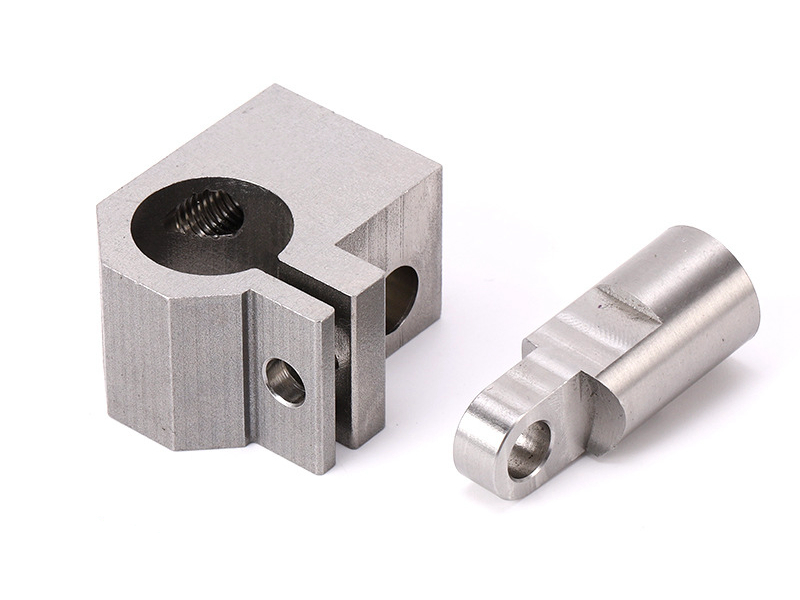

Детали автоматизации требуют материалов, обеспечивающих высокую точность, долговечность и износостойкость. Для компонентов, таких как актуаторы, датчики, шестерни, корпуса и проводка в автоматизированных системах, часто используют суперсплавы, титан, алюминий, медь, латунь, бронзу, углеродистую сталь, нержавеющую сталь, пластики и керамику.

Типичные обработки поверхности для деталей автоматизации

Детали автоматизации проходят различные обработки поверхности для повышения производительности и долговечности. Это включает анодирование, PVD, электроосаждение и порошковое покрытие, которые улучшают коррозионную стойкость, твердость и внешний вид. Другие обработки, такие как пассивация, пескоструйная обработка и термическая обработка, обеспечивают дополнительную защиту и точность. Эти обработки гарантируют, что компоненты автоматизации соответствуют строгим стандартам качества для надёжности и длительного срока службы.

Узнать больше

Термическое покрытие

Узнать больше

Отделка как после обработки

Узнать больше

Покраска

Узнать больше

PVD (Физическое осаждение из пара)

Узнать больше

Пескоструйная обработка

Узнать больше

Гальванопокрытие

Узнать больше

Полировка

Узнать больше

Анодирование

Узнать больше

Порошковое покрытие

Узнать больше

Электрополировка

Узнать больше

Пассивирование

Узнать больше

Щеточная обработка

Узнать больше

Чёрный оксид

Узнать больше

Термическая обработка

Узнать больше

Термическое барьерное покрытие (TBC)

Узнать больше

Шаровая обработка (Tumbling)

Узнать больше

Алодин

Узнать больше

Хромирование

Узнать больше

Фосфатирование

Узнать больше

Нитридирование

Узнать больше

Гальванизация

Узнать больше

УФ-покрытие

Узнать больше

Лакирование

Узнать больше

Тефлоновое покрытие

ЧПУ-обработка для оборудования автоматизации

Автоматизированные системы зависят от ЧПУ-обработки для таких компонентов, как шестерни, корпуса и крепления, обеспечивая точность и долговечность, необходимые для беспроблемной интеграции и непрерывной работы в промышленных условиях.

Начните новый проект сегодня

Руководство по проектированию и изготовлению компонентов для автоматизации

Точное проектирование компонентов автоматизации акцентирует внимание на допусках, модульности, кинематическом выравнивании, усталостной прочности и электромеханической совместимости. Эти рекомендации обеспечивают оптимальную надёжность, удобство обслуживания и интеграцию в системы промышленной автоматизации, работающие в динамичных условиях с высокой производительностью.