Индивидуальная онлайн-услуга фрезеровки CNC из бронзы

Наша индивидуальная онлайн-услуга фрезеровки CNC из бронзы предлагает точную обработку различных бронзовых сплавов, включая фосфорную и алюминиевую бронзу. Быстрые сроки выполнения и профессиональное мастерство позволяют создавать высококачественные индивидуальные детали, соответствующие вашим техническим требованиям и отраслевым стандартам.

- Услуга быстрого прототипирования CNC из бронзы

- Услуги CNC фрезеровки бронзы малых серий

- Массовое производство CNC из бронзы

- Комплексные услуги по обработке бронзы

Отправьте нам ваши чертежи и спецификации для получения бесплатного расчета

Все загруженные файлы надежно защищены и конфиденциальны

Узнайте о фрезеровке CNC из бронзы

Изучите фрезеровку CNC из бронзы, включая ее свойства, параметры обработки и лучшие практики. Бронзовые сплавы, известные своей износостойкостью и коррозионной стойкостью, требуют определенных скоростей шпинделя, скоростей подачи и охлаждающих жидкостей для оптимальных результатов, обеспечивая точность таких деталей, как подшипники и втулки.

Типичные бронзовые сплавы в ЧПУ-обработке

Типичные титановые сплавы, используемые в ЧПУ-обработке, включают Ti-3Al-2.5V, Ti-6Al-2Sn-4Zr-6Mo, Ti-15V-3Cr-3Sn-3Al и Ti-7Al. Эти сплавы обладают отличной прочностью, коррозионной стойкостью и термостойкостью, что делает их идеальными для аэрокосмических, медицинских и промышленных применений, требующих точной обработки.

Поверхностная обработка деталей из бронзы, обработанных методом ЧПУ

Поверхностная обработка деталей из бронзы, обработанных на ЧПУ, улучшает долговечность, коррозионную стойкость и внешний вид. Такие методы, как полировка, гальванопокрытие, анодирование и покрытие, повышают износостойкость, уменьшают трение и обеспечивают оптимальную работу в суровых условиях, что делает их идеальными для промышленных и морских применений.

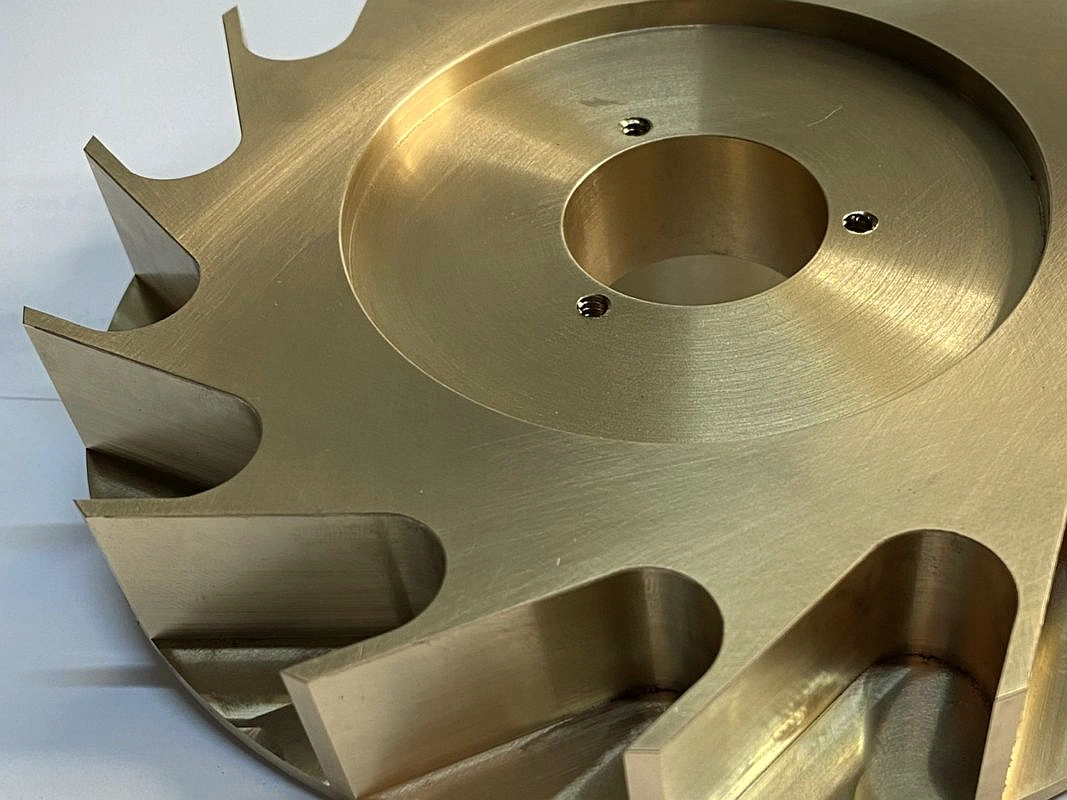

Кейс по индивидуальной обработке бронзы на ЧПУ

Кейс по индивидуальной обработке бронзы на ЧПУ демонстрирует индивидуальные решения для конкретных потребностей клиентов, показывая, как точная обработка бронзовых деталей улучшает производительность, долговечность и эффективность. Освещает задачи, используемые технологии и успешные результаты в таких отраслях, как аэрокосмическая и морская.

Начните новый проект сегодня

Рекомендации по параметрам обработки бронзы на ЧПУ

Параметры обработки бронзы на ЧПУ критичны для оптимизации производительности, срока службы инструмента и качества деталей. Правильная скорость шпинделя, подача, глубина реза и использование охлаждающей жидкости предотвращают чрезмерный износ, нагрев и деформацию материала, обеспечивая эффективную обработку бронзовых сплавов в различных применениях.

Рекомендации по допускам при обработке бронзы на ЧПУ

Рекомендации по допускам при обработке бронзы на ЧПУ обеспечивают оптимальное качество и функциональность деталей. Выбирая подходящие общие и точные допуски, толщину стенки и минимальные размеры отверстий, производители уравновешивают эффективность обработки, прочность материала и экономическую целесообразность как для малых, так и для крупных объемов производства.