Решения для изготовления заказных деталей

Услуги по производству деталей медицинских устройств

Компания Neway специализируется на производстве деталей медицинских устройств, предлагая CNC обработку, 3D-печать, вакуумное литье, литье под давлением и инжекционное molding. Мы гарантируем высокоточные, биосовместимые компоненты, которые соответствуют строгим отраслевым стандартам и обеспечивают надежные и долговечные решения для медицинской отрасли.

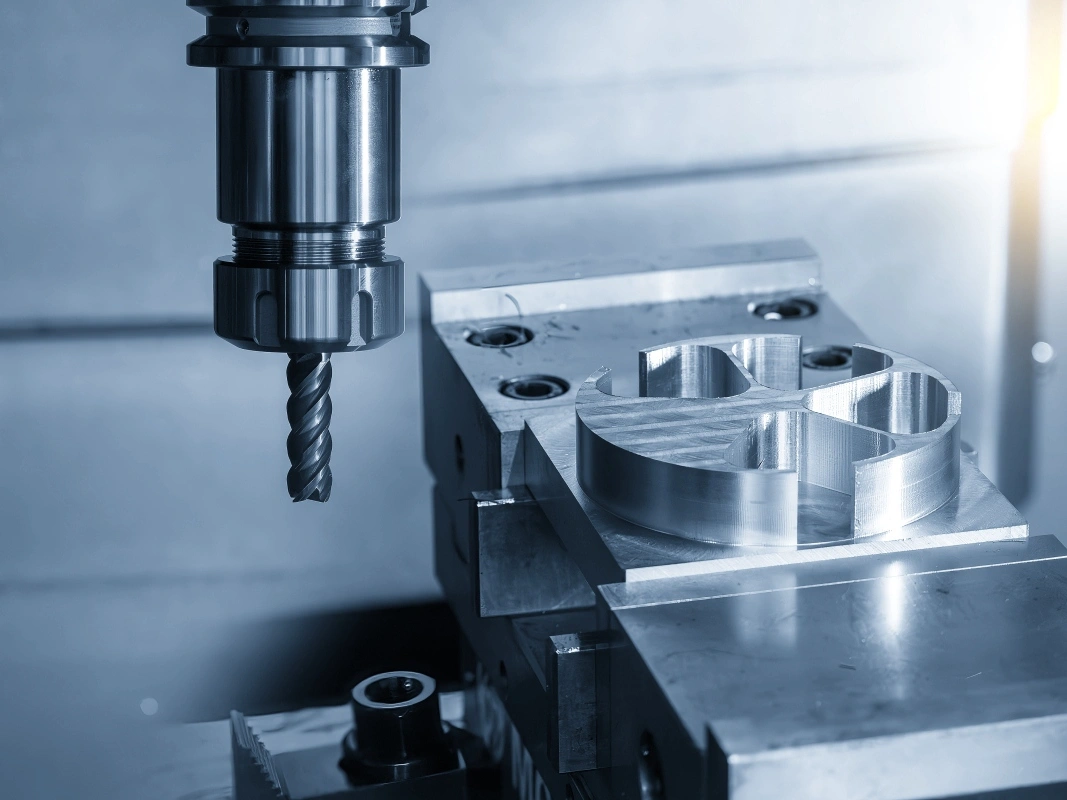

Обработка деталей медицинских устройств

Обработка деталей медицинских устройств включает в себя высокоточные CNC процессы, такие как фрезерование, токарная обработка, сверление и шлифование, которые используются для производства высококачественных компонентов для медицинских приложений. Используются многокоординатные и точные технологии обработки, а также электродуговая обработка (EDM) для обеспечения точных допусков и надежности. Эти методы крайне важны для производства деталей, соответствующих строгим стандартам безопасности и производительности в медицинской отрасли.

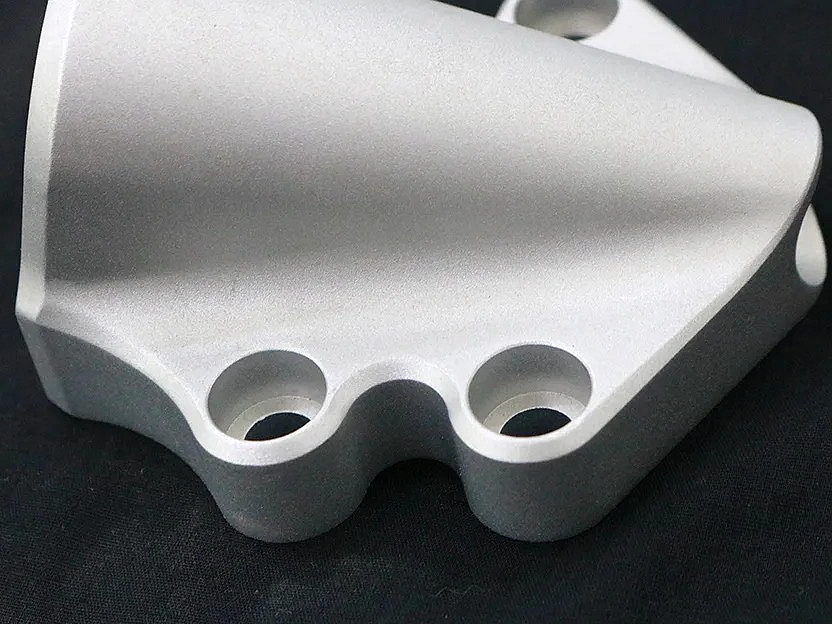

Выбор материалов для медицинских устройств

Материалы, такие как суперсплавы, титан, алюминий, медь, латунь, бронза, углеродистая сталь, нержавеющая сталь, пластик и керамика, имеют решающее значение для производства медицинских устройств. Эти материалы обеспечивают долговечность, биосовместимость и точность для компонентов имплантатов, хирургических инструментов, протезов и медицинских устройств.

Типичные поверхности обработки для деталей медицинских устройств

Типичные процессы обработки для деталей медицинских устройств включают анодирование, электрохимическое полирование, PVD, порошковое покрытие, пассивацию и термическую обработку. Эти процессы улучшают биосовместимость, коррозионную стойкость и долговечность. Процессы такие как электрохимическое полирование и анодирование улучшают гладкость поверхности, в то время как покрытия Тефлон и ультрафиолетовое покрытие обеспечивают дополнительную защиту, гарантируя, что медицинские устройства соответствуют строгим стандартам производительности и безопасности.

Узнать больше

Термальное покрытие

Узнать больше

Поверхность после обработки

Узнать больше

Покраска

Узнать больше

PVD (Физическое осаждение паров)

Узнать больше

Пескоструйная обработка

Узнать больше

Гальванизация

Узнать больше

Полировка

Узнать больше

Анодирование

Узнать больше

Порошковое покрытие

Узнать больше

Электрополировка

Узнать больше

Пассивация

Узнать больше

Щеточная обработка

Узнать больше

Черный оксид

Узнать больше

Термическая обработка

Узнать больше

Термобарьерное покрытие (TBC)

Узнать больше

Обработка в барабане

Узнать больше

Alodine

Узнать больше

Хромирование

Узнать больше

Фосфатирование

Узнать больше

Нитрация

Узнать больше

Гальванизация

Узнать больше

УФ покрытие

Узнать больше

Лаковое покрытие

Узнать больше

Тефлоновое покрытие

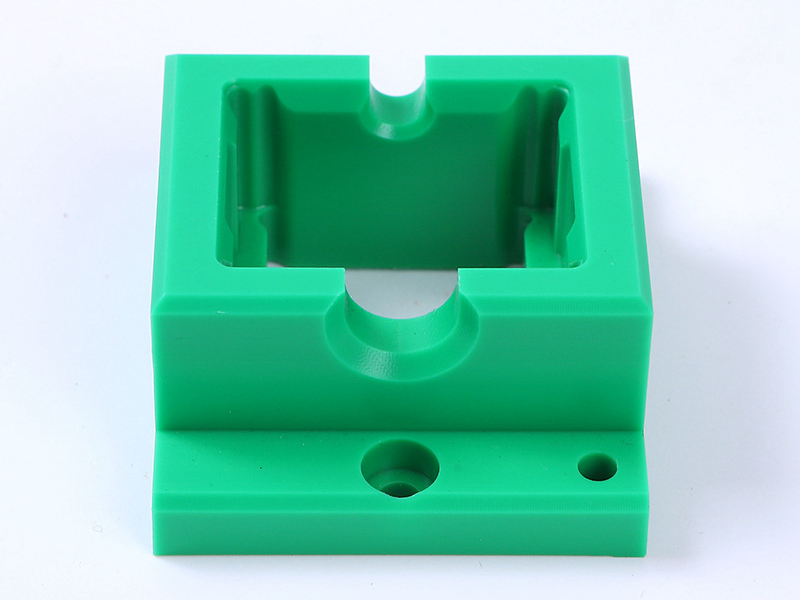

Решения для CNC обработки медицинских устройств

CNC обработка играет ключевую роль в производстве медицинских устройств, таких как хирургические инструменты, имплантаты и диагностическое оборудование, которые соответствуют строгим стандартам точности, биосовместимости и безопасности.

Начните новый проект сегодня

Руководство по дизайну деталей медицинских устройств

Дизайн деталей медицинских устройств требует точности, чистоты, соблюдения нормативных требований и безопасности пользователей. В этой статье рассматриваются инженерные принципы, которые обеспечивают надежность работы компонентов в клинических условиях, легкость в очистке и соответствие требованиям сертификации.