Индивидуальная онлайн-услуга алюминиевой CNC-обработки

Индивидуальные онлайн-услуги алюминиевой CNC-обработки предлагают точное и быстрое изготовление алюминиевых деталей с использованием передовых CNC-технологий. Клиенты могут загружать проекты, выбирать спецификации и получать качественные, экономичные и быстрые решения для прототипов и серийного производства.

- Служба быстрого прототипирования алюминия CNC

- Услуга CNC-обработки алюминия малых партий

- Массовое производство алюминиевых CNC-деталей

- Комплексные услуги по обработке алюминия

Отправьте нам ваши чертежи и спецификации для получения бесплатного расчета

Все загруженные файлы надежно защищены и конфиденциальны

Информация об алюминиевой CNC-обработке

Алюминиевая CNC-обработка подразумевает использование компьютерных инструментов для точной резки, формовки и отделки алюминиевых деталей. Благодаря лёгкости, коррозионной стойкости и хорошей обрабатываемости, алюминий идеально подходит для аэрокосмической, автомобильной и производственной отраслей, требующих тщательного контроля параметров.

Распространённые алюминиевые сплавы для CNC-обработки

Наиболее часто используемые в CNC-обработке алюминиевые сплавы — 6061, 7075, 2024 и 5052, обладающие такими свойствами, как высокая прочность, коррозионная стойкость и хорошая обрабатываемость. Эти сплавы применяются в аэрокосмической, автомобильной, морской и строительной промышленности.

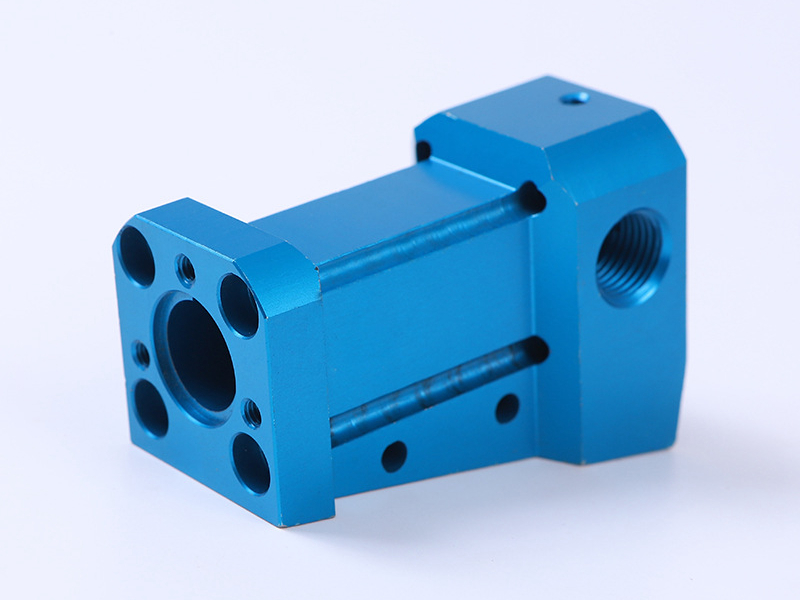

Обработка поверхности для алюминиевых деталей, обработанных на ЧПУ

Обработка поверхности алюминиевых деталей, обработанных на ЧПУ, улучшает долговечность, внешний вид и коррозионную стойкость. Распространенные методы включают анодирование, порошковое покрытие, хроматное преобразование, гальваническое покрытие и полировку. Эти процессы повышают износостойкость, адгезию и эстетические качества для аэрокосмической, автомобильной и промышленной отраслей.

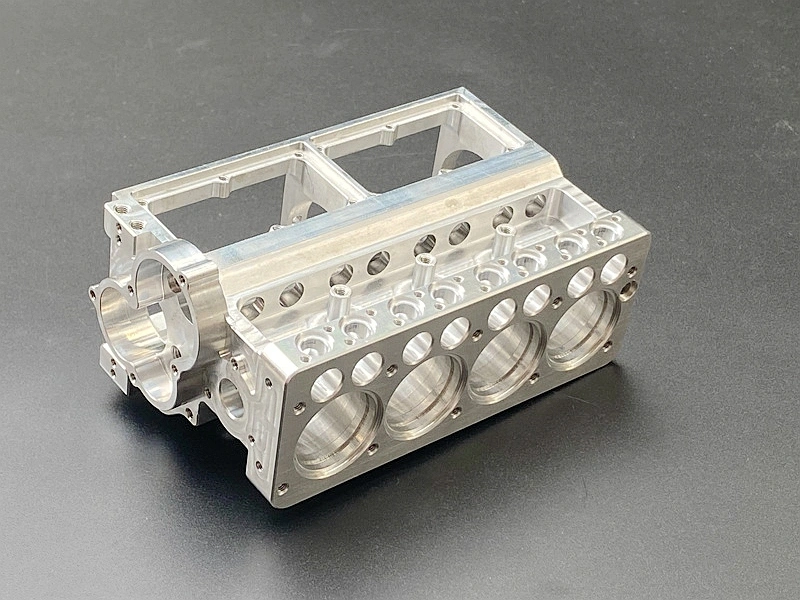

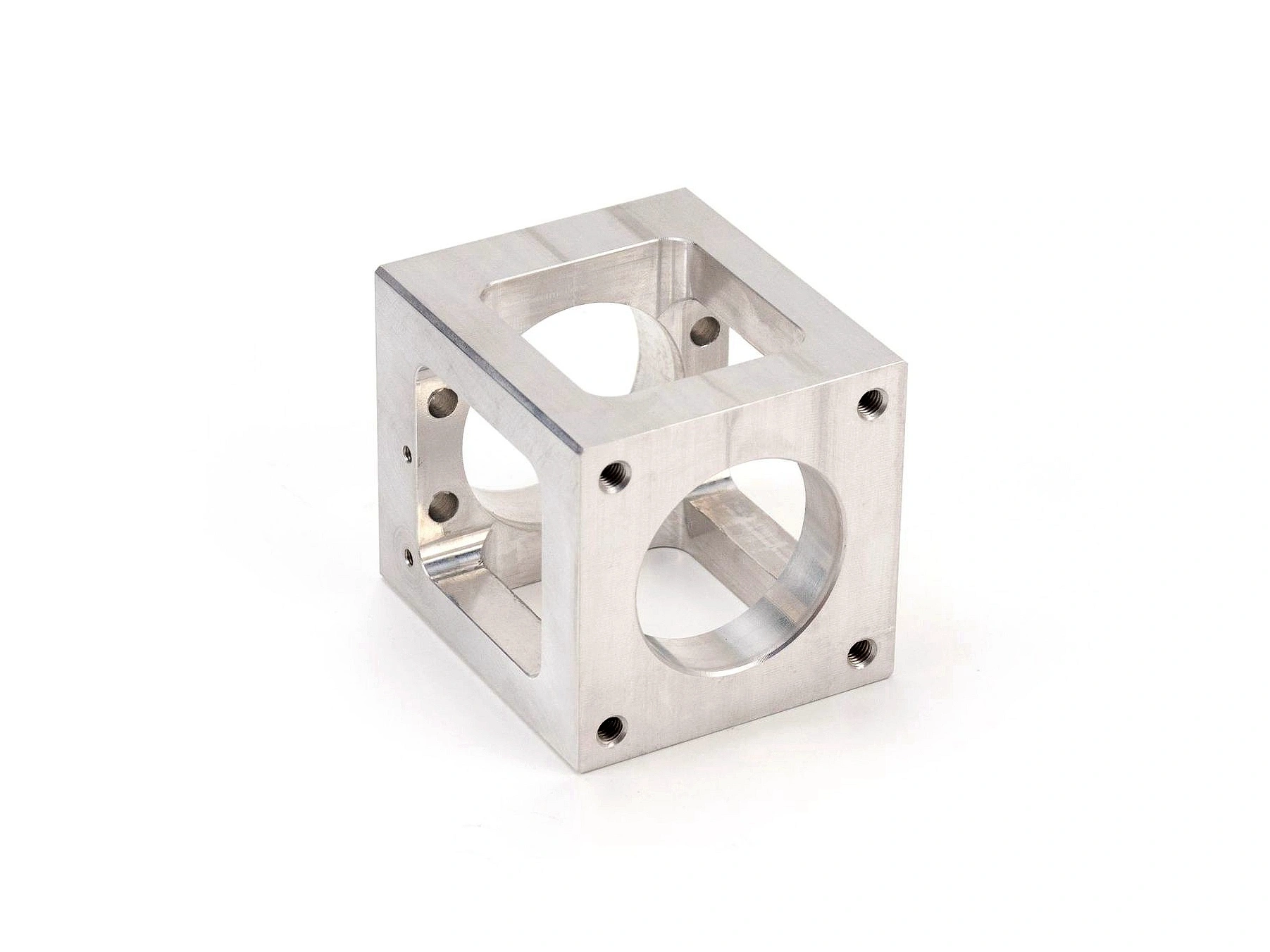

Типичный пример обработки алюминия на ЧПУ

Типичный пример обработки алюминия на ЧПУ включает точное изготовление компонентов, таких как аэрокосмические кронштейны или автомобильные детали. Он демонстрирует выбор материала, процессы обработки, такие как фрезеровка или точение, постобработку и достижение строгих допусков, качества поверхности и функциональной производительности.

Начните новый проект сегодня

Параметры обработки алюминия

Параметры ЧПУ обработки алюминия включают мощность шпинделя, скорость, подачу, глубину реза, траекторию инструмента и тип охлаждающей жидкости. Они влияют на удаление материала, качество поверхности, срок службы инструмента и эффективность обработки. Правильная оптимизация обеспечивает высокую точность, качество и экономичное производство.

Допуски при обработке алюминия

Допуски при обработке алюминия означают допустимые отклонения размеров в процессе производства. Обычно применяются общие допуски ±0,1 мм, точные допуски ±0,02 мм, а также параметры, такие как минимальная толщина стенки, размер сверла и размер детали, влияющие на качество и стоимость.