Решения для изготовления заказных деталей

Сервис изготовления деталей для нефтегазовой промышленности

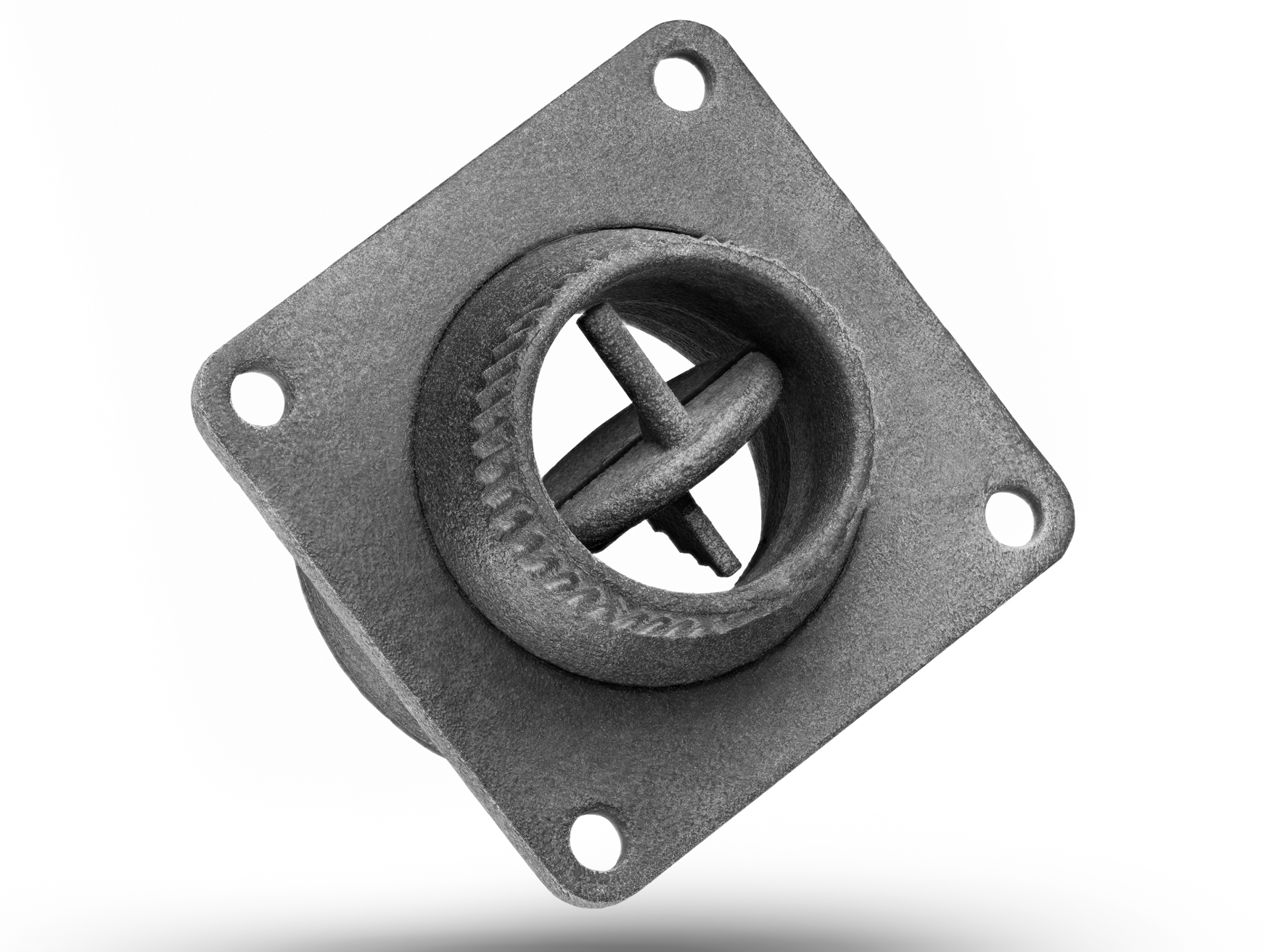

Neway предоставляет экспертные услуги по изготовлению деталей для нефтегазовой отрасли, включая ЧПУ обработку, 3D-печать, вакуумное литье и литье по выплавляемым моделям. Мы специализируемся на высокопроизводительных компонентах для бурения, переработки и добычи, обеспечивая превосходную точность, долговечность и надежность. Наши передовые производственные процессы соответствуют строгим стандартам нефтегазовой индустрии.

Изготовление заказных деталей для нефтегазовой отрасли

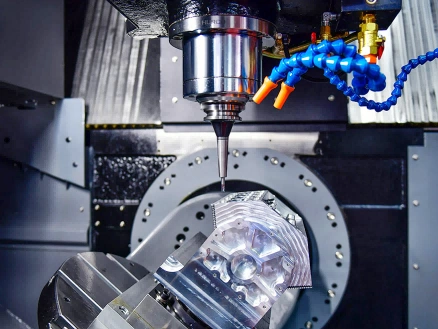

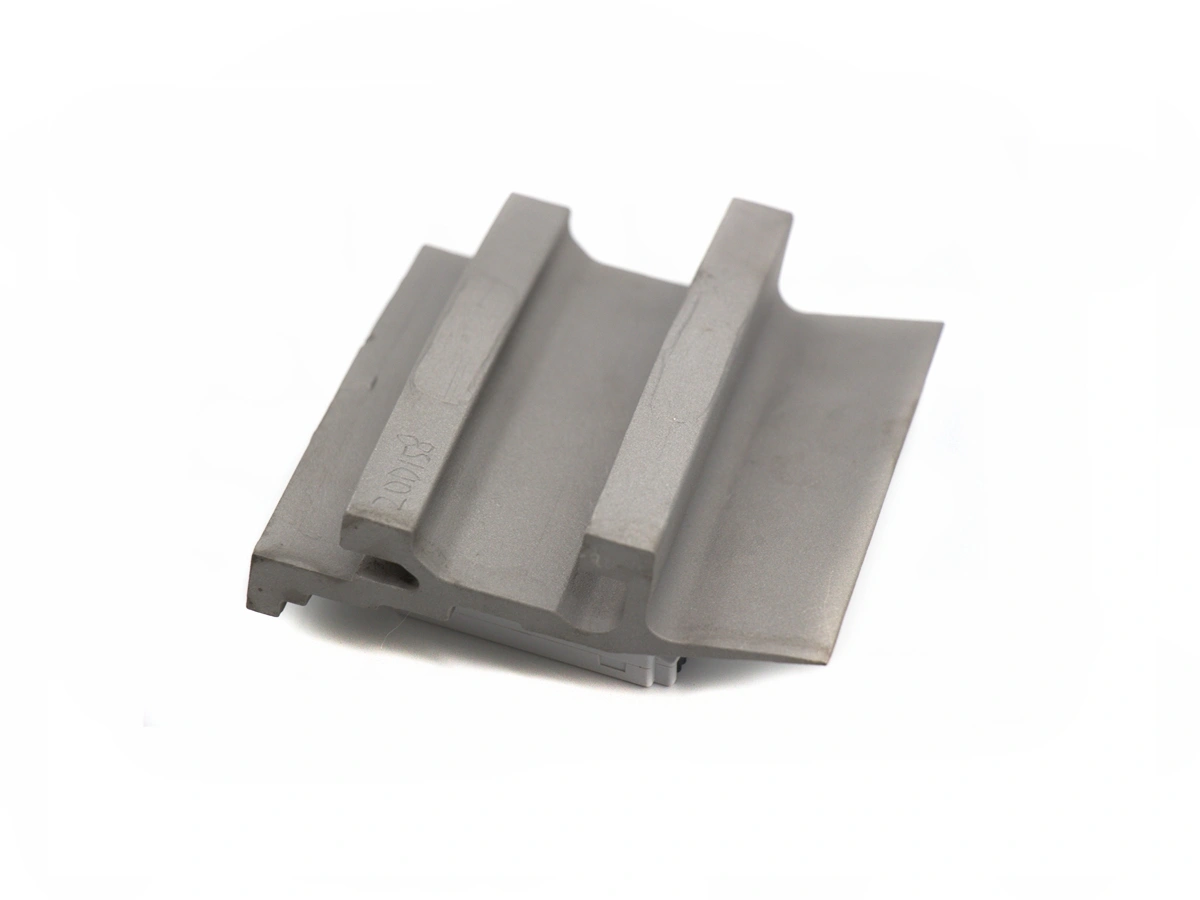

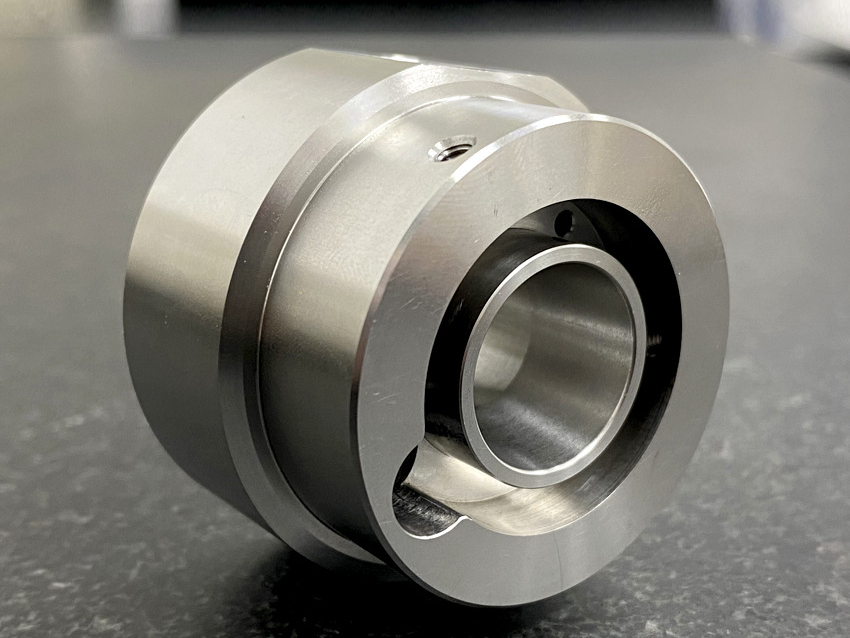

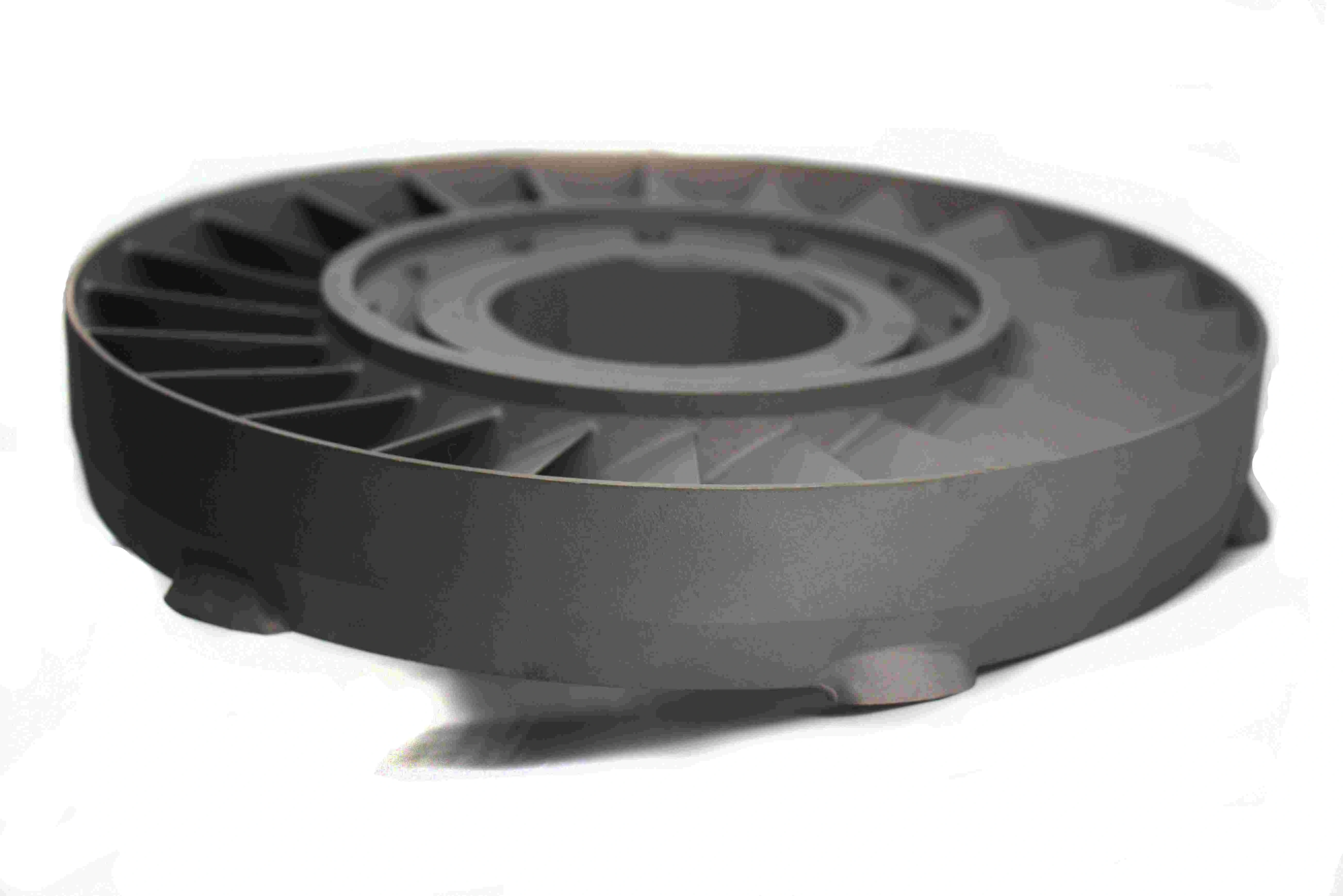

Наши услуги по изготовлению заказных деталей для нефтегазовой отрасли используют современные технологии ЧПУ, включая фрезеровку, точение, сверление, растачивание, шлифовку и электроэрозионную обработку (ЭЭО), для производства высокоточных компонентов. Мы специализируемся на изготовлении прочных, качественных деталей, соответствующих строгим требованиям к надежности в сложных условиях эксплуатации. Возможности многоосевой обработки позволяют создавать сложные конструкции с малыми допусками.

Выбор материалов для нефтегазовой промышленности

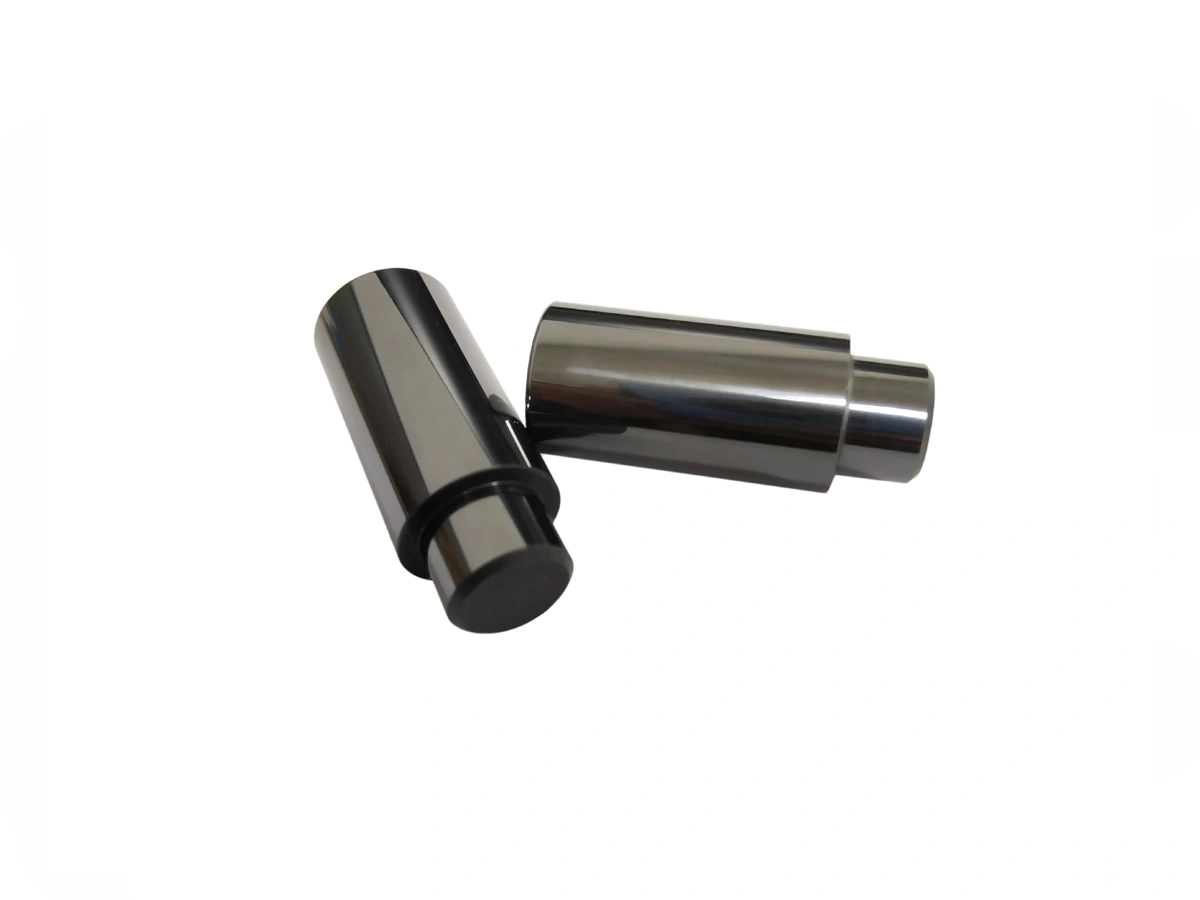

Для нефтегазовой отрасли критически важны высокопроизводительные материалы, такие как суперсплавы, титан, алюминий, медь, латунь, бронза, углеродистая сталь, нержавеющая сталь, пластик и керамика, для производства прочных, коррозионностойких и термостойких компонентов, используемых при бурении, клапанах, трубопроводах и оффшорном оборудовании.

Обработка поверхности для нефтегазовой промышленности

Обработка поверхности в нефтегазовой отрасли повышает долговечность и стойкость компонентов, экспонированных в суровых условиях. Технологии, такие как термическое покрытие, PVD, гальванопокрытие, анодирование и термообработка улучшают коррозионную стойкость, износостойкость и термостойкость. Эти процессы увеличивают срок службы деталей, обеспечивая надежность и безопасность в условиях высокого давления, температуры и агрессивной химии.

Узнать больше

Термическое покрытие

Узнать больше

Обработка без отделки

Узнать больше

Покраска

Узнать больше

PVD (Физическое осаждение из паровой фазы)

Узнать больше

Пескоструйная обработка

Узнать больше

Гальванопокрытие

Узнать больше

Полировка

Узнать больше

Анодирование

Узнать больше

Порошковое покрытие

Узнать больше

Электрополировка

Узнать больше

Пассивация

Узнать больше

Щеточная обработка

Узнать больше

Черный оксид

Узнать больше

Термообработка

Узнать больше

Термический барьер (TBC)

Узнать больше

Тамблинг

Узнать больше

Алодин

Узнать больше

Хромирование

Узнать больше

Фосфатирование

Узнать больше

Нитридирование

Узнать больше

Гальванизация

Узнать больше

УФ-покрытие

Узнать больше

Лакировка

Узнать больше

Тефлоновое покрытие

Обработка на ЧПУ для нефтегазового оборудования

ЧПУ обработка используется для создания надежных деталей для нефтегазовой отрасли, включая клапаны, трубы и буровые инструменты, обеспечивая точность и устойчивость к экстремальному давлению и агрессивным условиям.

Начните новый проект сегодня

Руководство по проектированию деталей для нефтегазовой отрасли

Проектирование деталей для нефтегазовой промышленности требует материалов, способных выдерживать экстремальные давления, температуры и коррозионные среды. В этом руководстве описаны лучшие инженерные практики для создания прочных, надежных и соответствующих стандартам компонентов.

Рекомендации по изготовлению заказных деталей для нефтегазовой промышленности

Изготовление заказных деталей для нефтегазовой отрасли требует использования прочных материалов, точного проектирования и соблюдения стандартов безопасности и качества. Это руководство описывает основные моменты производства надежных и высокопроизводительных компонентов.