Услуги точной электроэрозионной обработки (EDM)

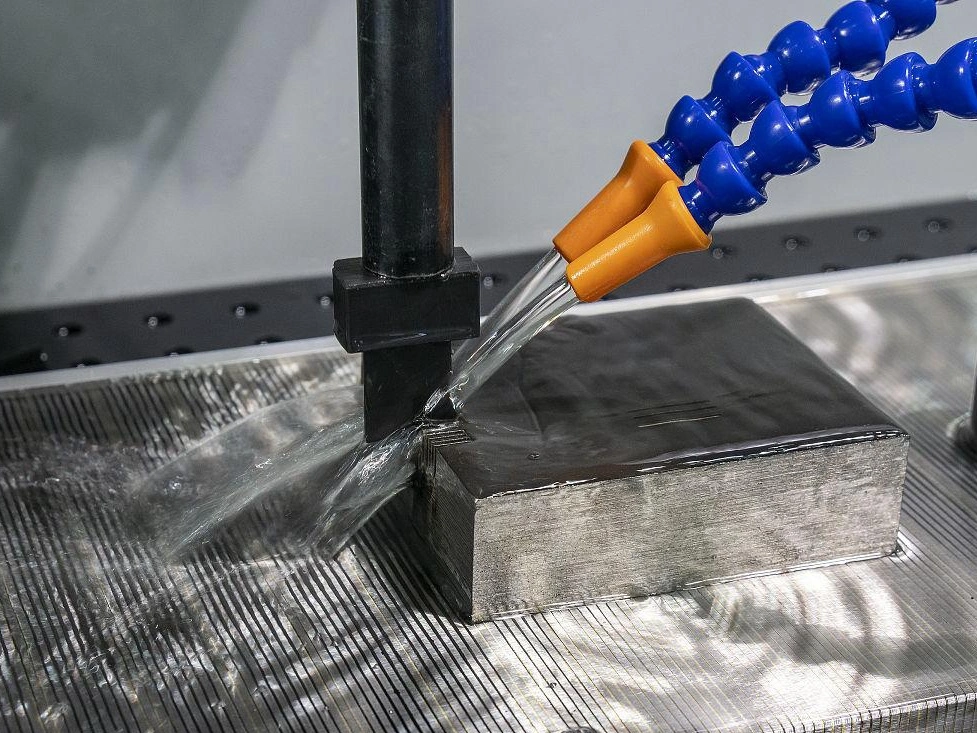

Точная электроэрозионная обработка (EDM) использует контролируемые электрические искры для точной обработки твёрдых материалов и сложных форм. Идеально подходит для сложных дизайнов, строгих допусков и труднообрабатываемых материалов, EDM обеспечивает высокую точность, гладкую поверхность и минимальную деформацию материала при производстве.

- Быстрая прототипизация EDM

- EDM услуги мелкосерийного производства

- Массовое производство EDM

- Комплексные EDM услуги

Отправьте нам ваши чертежи и спецификации для получения бесплатного расчета

Все загруженные файлы надежно защищены и конфиденциальны

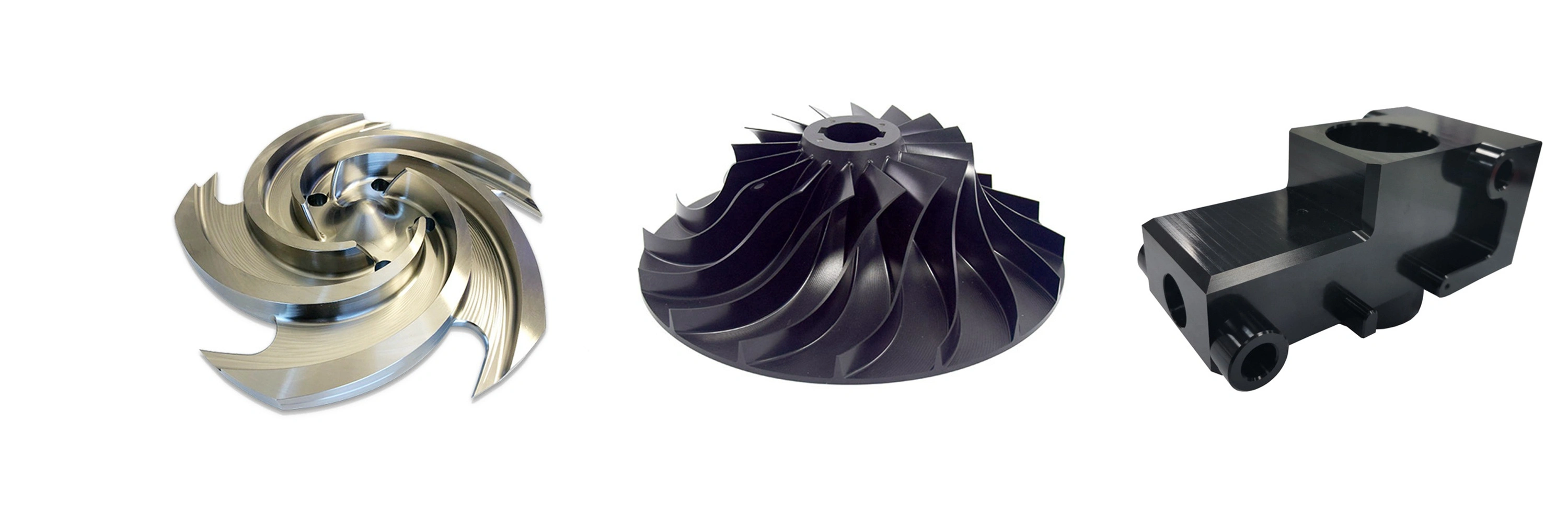

Применение электроэрозионной обработки (EDM)

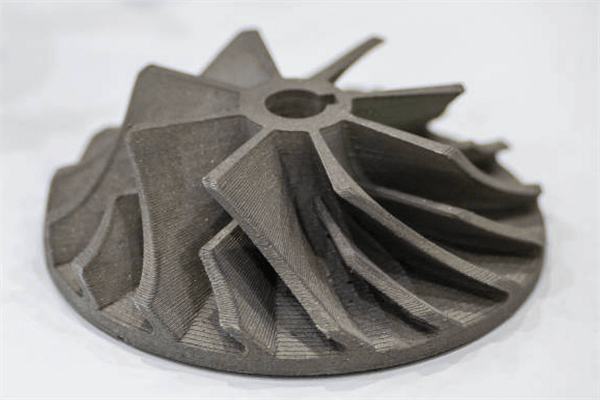

Применение точной электроэрозионной обработки (EDM) включает создание сложных, высокоточных компонентов посредством выжигания твёрдых материалов электрическими искрами. Идеально подходит для сложных форм, строгих допусков и труднообрабатываемых материалов. Широко используется в аэрокосмической, медицинской, автомобильной и инструментальной промышленности.

Материалы для электроэрозионной обработки

Электроэрозионная обработка (EDM) используется для точного формирования твёрдых материалов, таких как суперсплавы, титан и нержавеющая сталь. Она также эффективна для обработки проводящих металлов, таких как алюминий, медь, латунь и бронза. EDM может обрабатывать различные материалы, включая углеродистую сталь, пластмассы и керамику, обеспечивая универсальность при производстве сложных компонентов с высокой точностью и минимальным напряжением материала.

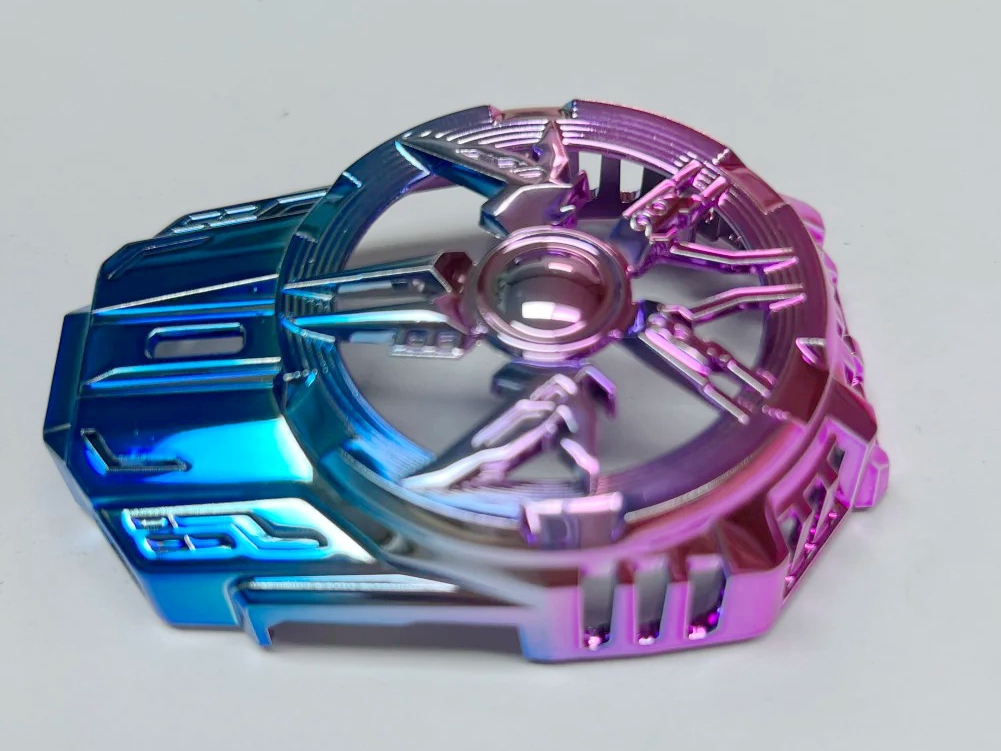

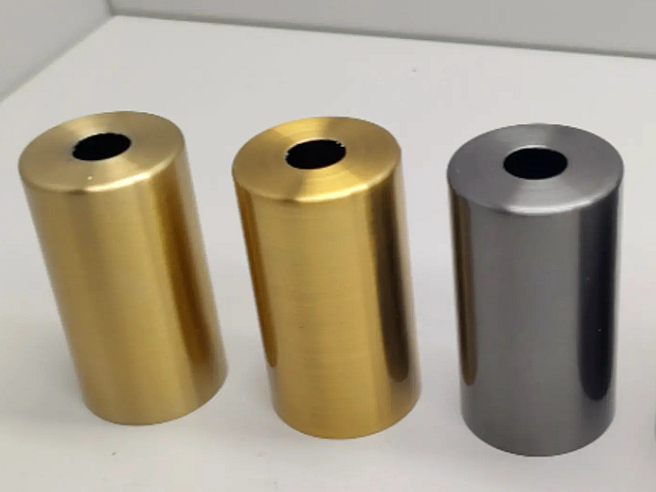

Обработка поверхности для деталей EDM

Обработка поверхности деталей EDM повышает долговечность, коррозионную стойкость и внешний вид. Такие методы, как полировка, покрытие и нитрование, улучшают целостность поверхности, уменьшают износ и продлевают срок службы компонентов, обеспечивая оптимальную производительность в требовательных промышленных применениях.

Узнать больше

Улучшенное термостойкое покрытие для защиты поверхности

Узнать больше

Обработка по состоянию после механической обработки

Узнать больше

Покраска

Узнать больше

PVD (Физическое осаждение из паровой фазы)

Узнать больше

Пескоструйная обработка

Узнать больше

Гальванопокрытие

Узнать больше

Полировка

Узнать больше

Анодирование

Узнать больше

Порошковое покрытие

Узнать больше

Электрополировка

Узнать больше

Пассивирование

Узнать больше

Щеточная обработка

Узнать больше

Чёрный оксид

Узнать больше

Термообработка

Узнать больше

Теплозащитное покрытие (TBC)

Узнать больше

Обработка в барабане (шлифовка и полировка)

Узнать больше

Alodine (коррозионная защита алюминия)

Узнать больше

Хромирование

Узнать больше

Фосфатирование

Узнать больше

Нитридирование

Узнать больше

Гальванизация

Узнать больше

УФ-покрытие

Узнать больше

Лакировка

Узнать больше

Тефлоновое покрытие

Начните новый проект сегодня

Рекомендации по допускам для EDM

Рекомендации по допускам EDM помогают достигать высокой точности при изготовлении сложных компонентов. Выбирая соответствующие допуски — например, ±0,1 мм для общих случаев и ±0,005 мм для высокоточных деталей — производители могут оптимизировать производительность, минимизировать ошибки и соответствовать строгим требованиям.

Руководство по проектированию EDM

Руководство по проектированию EDM обеспечивает эффективное и точное производство сложных деталей. Учитывая такие факторы, как конструкция электрода, радиусы, расположение отверстий, качество поверхности и допуски, производители могут достичь оптимальных результатов, снизить износ инструментов и эффективно удовлетворить высокие требования к точности.