Servicio de fabricación de piezas personalizadas en bajo volumen

La fabricación de piezas personalizadas en bajo volumen ofrece flexibilidad, tiempos de entrega rápidos y eficiencia en costos para desarrollo de prototipos o lotes pequeños. Reduce costos generales, minimiza desperdicios, permite iteraciones de diseño y asegura alta precisión con materiales y procesos adaptados.

- Servicio de mecanizado CNC en bajo volumen

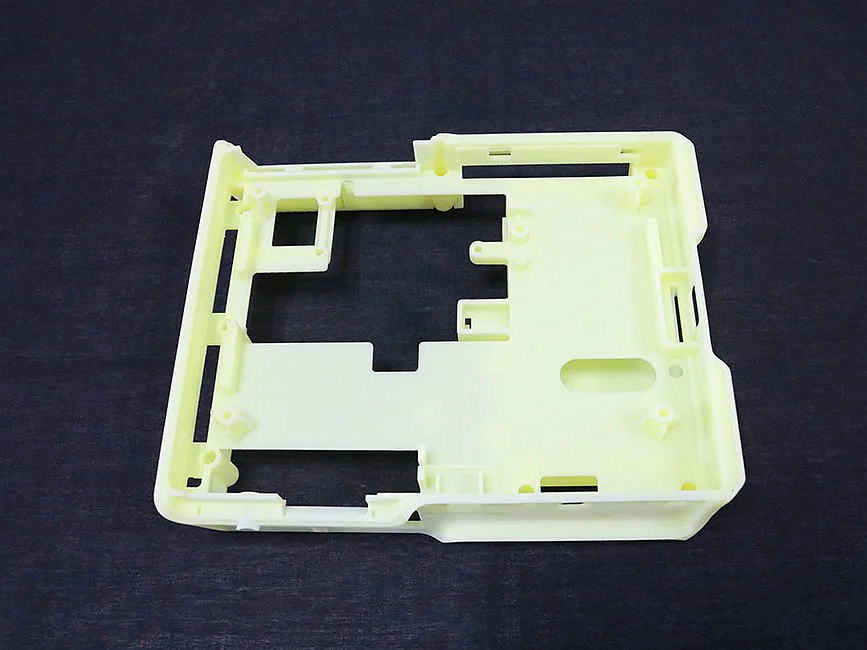

- Servicio de impresión 3D en bajo volumen

- Servicio de producción rápida de moldes en bajo volumen

- Servicio acelerado de producción en bajo volumen >>

Envíenos sus diseños y especificaciones para una cotización gratuita

Todos los archivos subidos son seguros y confidenciales

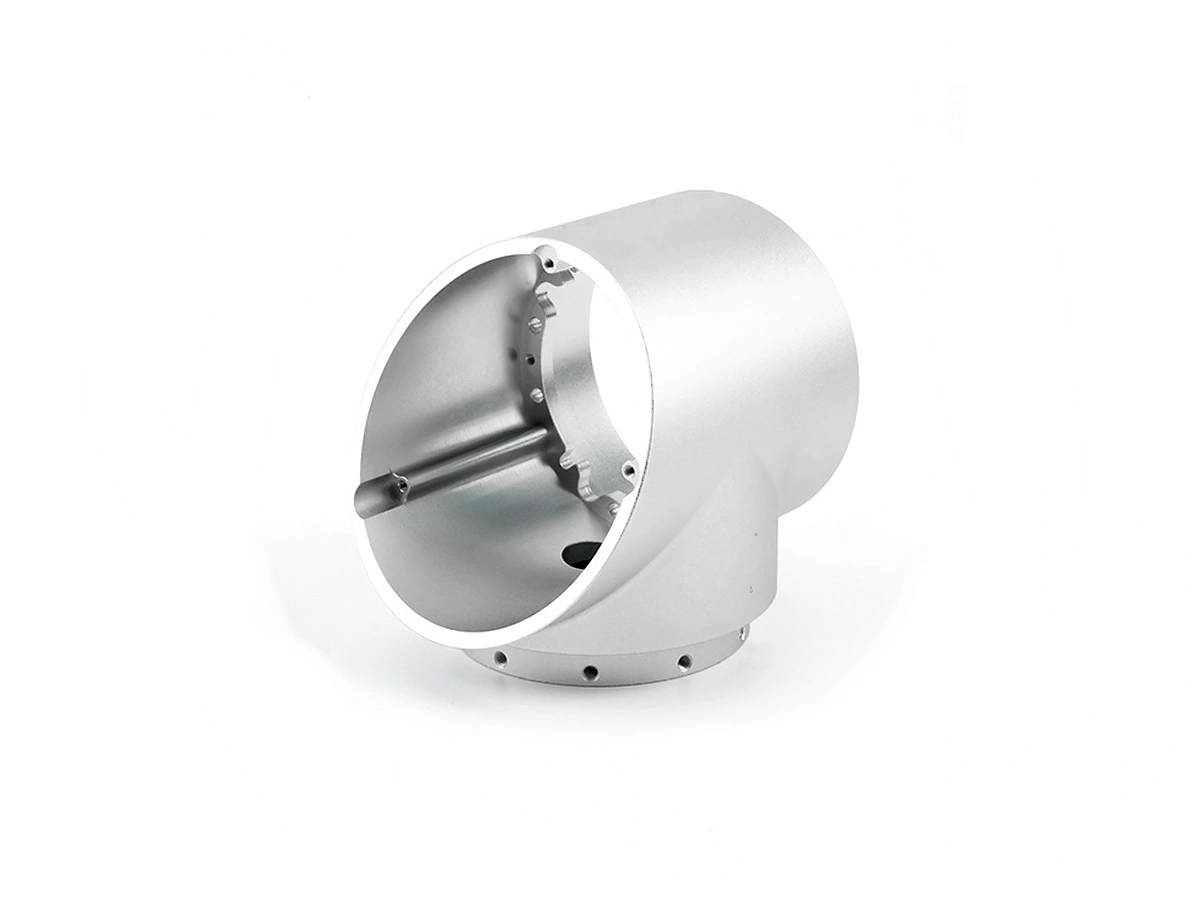

Capacidades de fabricación para mecanizado en bajo volumen

La fabricación para mecanizado en bajo volumen ofrece soluciones precisas y rentables con capacidades como mecanizado CNC, fresado, torneado, taladrado, mandrinado, rectificado y mecanizado multieje. Garantiza piezas de alta calidad con prototipado rápido, flexibilidad para cambios de diseño y técnicas avanzadas como EDM para geometrías complejas.

Selección de materiales para fabricación de mecanizado en bajo volumen

La selección de materiales para mecanizado en bajo volumen incluye una amplia gama de opciones como superaleaciones, titanio, aluminio, cobre, latón, bronce, acero al carbono, acero inoxidable, plásticos y cerámica. Estos materiales se eligen según la resistencia, durabilidad, propiedades térmicas y necesidades específicas de la aplicación.

Tratamiento superficial para piezas mecanizadas CNC

El tratamiento superficial para piezas mecanizadas CNC mejora el rendimiento, la durabilidad y la estética. Los procesos comunes incluyen pulido, que suaviza las superficies para un acabado brillante; anodizado, que aumenta la resistencia a la corrosión, especialmente para aluminio; y recubrimiento en polvo, que proporciona una capa duradera y decorativa. El electropulido mejora la suavidad y la resistencia a la corrosión, mientras que la pasivación crea una capa protectora de óxido en acero inoxidable. PVD y galvanoplastia ofrecen recubrimientos decorativos y funcionales, como oro o cromo. Otros tratamientos como granallado, cepillado y óxido negro mejoran la textura superficial, mientras que el tratamiento térmico fortalece el material. Estos tratamientos optimizan las piezas para aplicaciones industriales específicas.

Más información

Recubrimiento térmico

Más información

Acabado tal como mecanizado

Más información

Pintura

Más información

PVD (Deposición Física de Vapor)

Más información

Granallado

Más información

Electropulido

Más información

Pulido

Más información

Anodizado

Más información

Recubrimiento en polvo

Más información

Electropulido

Más información

Pasivación

Más información

Cepillado

Más información

Óxido negro

Más información

Tratamiento térmico

Más información

Recubrimiento de barrera térmica (TBC)

Más información

Pulido vibratorio

Más información

Recubrimiento Alodine

Más información

Cromado

Más información

Fosfatado

Más información

Nitrurado

Más información

Galvanizado

Más información

Recubrimiento UV

Más información

Recubrimiento de laca

Más información

Recubrimiento de teflón

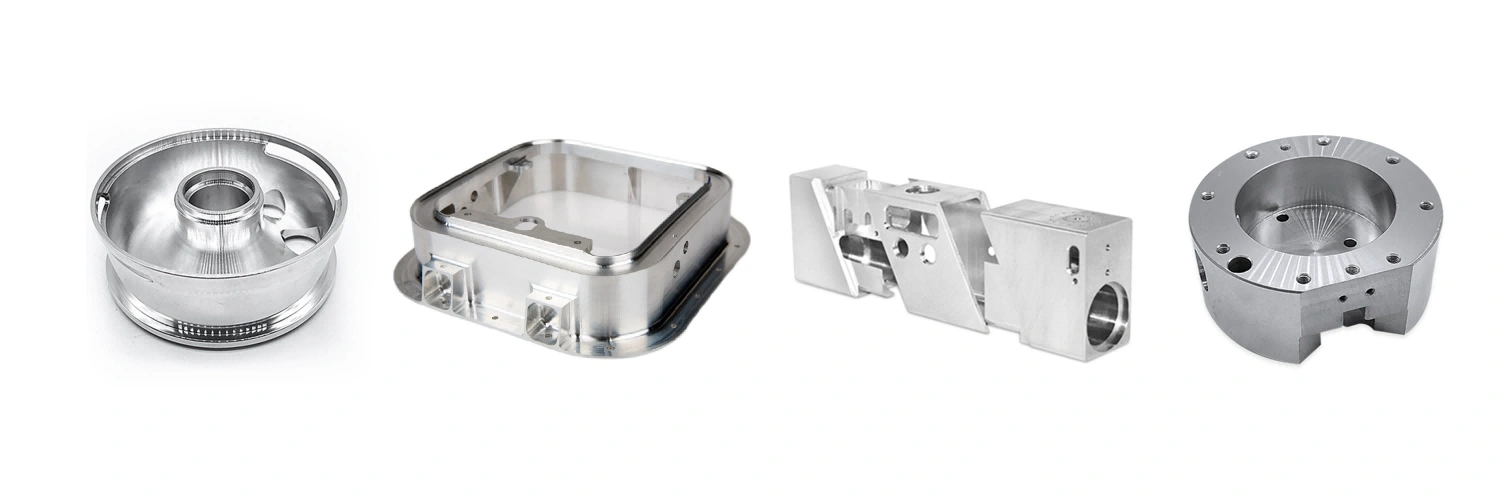

Estudio de caso de fabricación por mecanizado en bajo volumen

Un estudio de caso de fabricación por mecanizado en bajo volumen destaca la reducción de costos de producción, tiempos de entrega más rápidos y mejora en la calidad del producto. Demuestra flexibilidad en iteraciones de diseño, precisión con técnicas avanzadas de mecanizado y la capacidad de cumplir con requisitos específicos del cliente con mínimo desperdicio.

Comencemos un nuevo proyecto hoy

Sugerencias para el mecanizado en bajo volumen

Las directrices de diseño para mecanizado CNC en bajo volumen enfatizan la selección de materiales, el grosor uniforme de paredes, tolerancias alcanzables y características accesibles. Los principios clave incluyen evitar esquinas agudas, minimizar la eliminación de material y asegurar un diseño adecuado de orificios y simetría para optimizar la eficiencia del mecanizado, costos y calidad de las piezas.