Soluciones de fabricación de piezas personalizadas

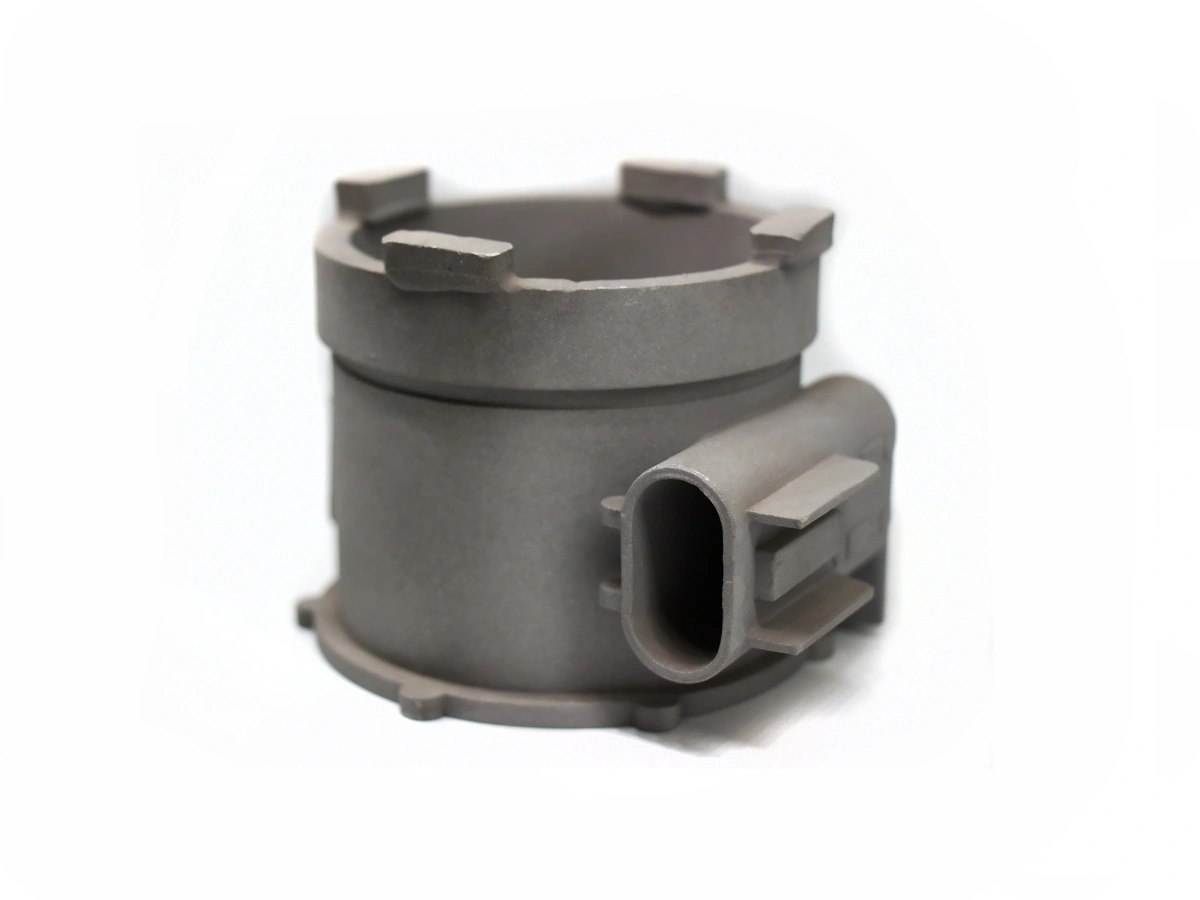

Servicio de fabricación de componentes nucleares

Neway se especializa en la fabricación de componentes nucleares, ofreciendo servicios de mecanizado CNC, impresión 3D, fundición al vacío y fundición por inversión. Proveemos componentes de alta precisión y durabilidad diseñados para cumplir con los exigentes requisitos de la industria nuclear.

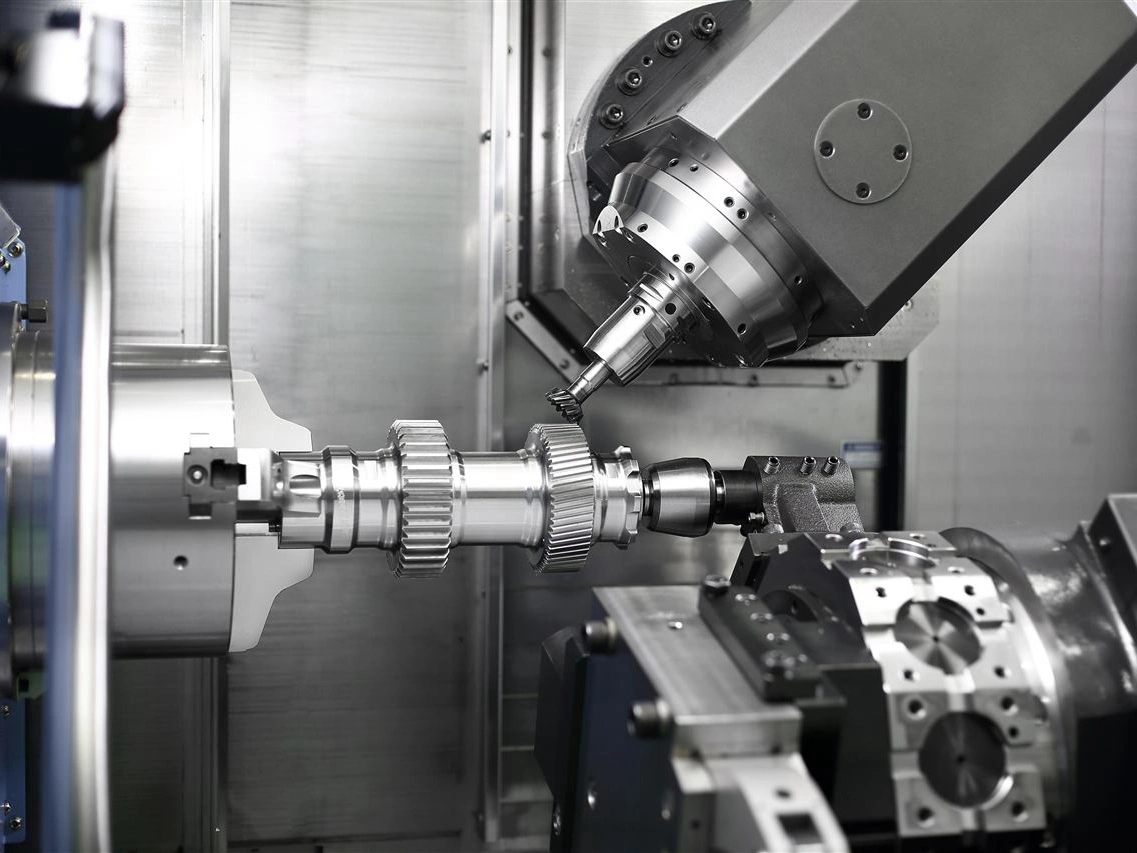

Mecanizado personalizado de componentes nucleares

El mecanizado personalizado de componentes nucleares implica la fabricación precisa de piezas utilizadas en reactores nucleares y sistemas relacionados. Utilizando técnicas avanzadas de CNC como fresado, torneado y electroerosión, estas piezas se producen con alta precisión y fiabilidad. Asegurando el cumplimiento estricto de las normas de seguridad y calidad, este proceso garantiza rendimiento y durabilidad en aplicaciones nucleares críticas.

Selección de materiales nucleares

La fabricación de piezas nucleares requiere materiales que soporten temperaturas extremas, radiación y corrosión. Superaleaciones, titanio, acero inoxidable y cerámica son comúnmente usados para componentes de reactores, intercambiadores de calor y blindajes. Los materiales también deben ofrecer integridad estructural y durabilidad para operación segura a largo plazo en ambientes nucleares.

Tratamientos superficiales típicos para piezas nucleares

Los tratamientos superficiales típicos para piezas nucleares incluyen recubrimientos y procesos como anodizado, PVD, pasivación, galvanoplastia y recubrimientos de barrera térmica (TBC). Estos tratamientos mejoran la resistencia a la corrosión, aumentan las propiedades de desgaste y garantizan la seguridad bajo condiciones extremas. Técnicas como nitruración, fosfatado y oxidación negra se usan para durabilidad, mientras que los recubrimientos UV, de laca y teflón proporcionan protección adicional en ambientes con radiación.

Más información

Recubrimiento térmico

Más información

Acabado según mecanizado

Más información

Pintura

Más información

PVD (Deposición física de vapor)

Más información

Chorro de arena

Más información

Electrodeposición

Más información

Pulido

Más información

Anodizado

Más información

Recubrimiento en polvo

Más información

Electropulido

Más información

Pasivación

Más información

Cepillado

Más información

Óxido negro

Más información

Tratamiento térmico

Más información

Recubrimiento de barrera térmica (TBC)

Más información

Tumbling

Más información

Recubrimiento Alodine

Más información

Cromado

Más información

Fosfatado

Más información

Nitruración

Más información

Galvanizado

Más información

Recubrimiento UV

Más información

Recubrimiento de laca

Más información

Recubrimiento de teflón

Mecanizado CNC en componentes de la industria nuclear

El mecanizado CNC juega un papel vital en la fabricación de componentes para plantas nucleares, tales como núcleos de reactores, sistemas de blindaje y sistemas de control, asegurando seguridad crítica y eficiencia operativa.

Comencemos un nuevo proyecto hoy

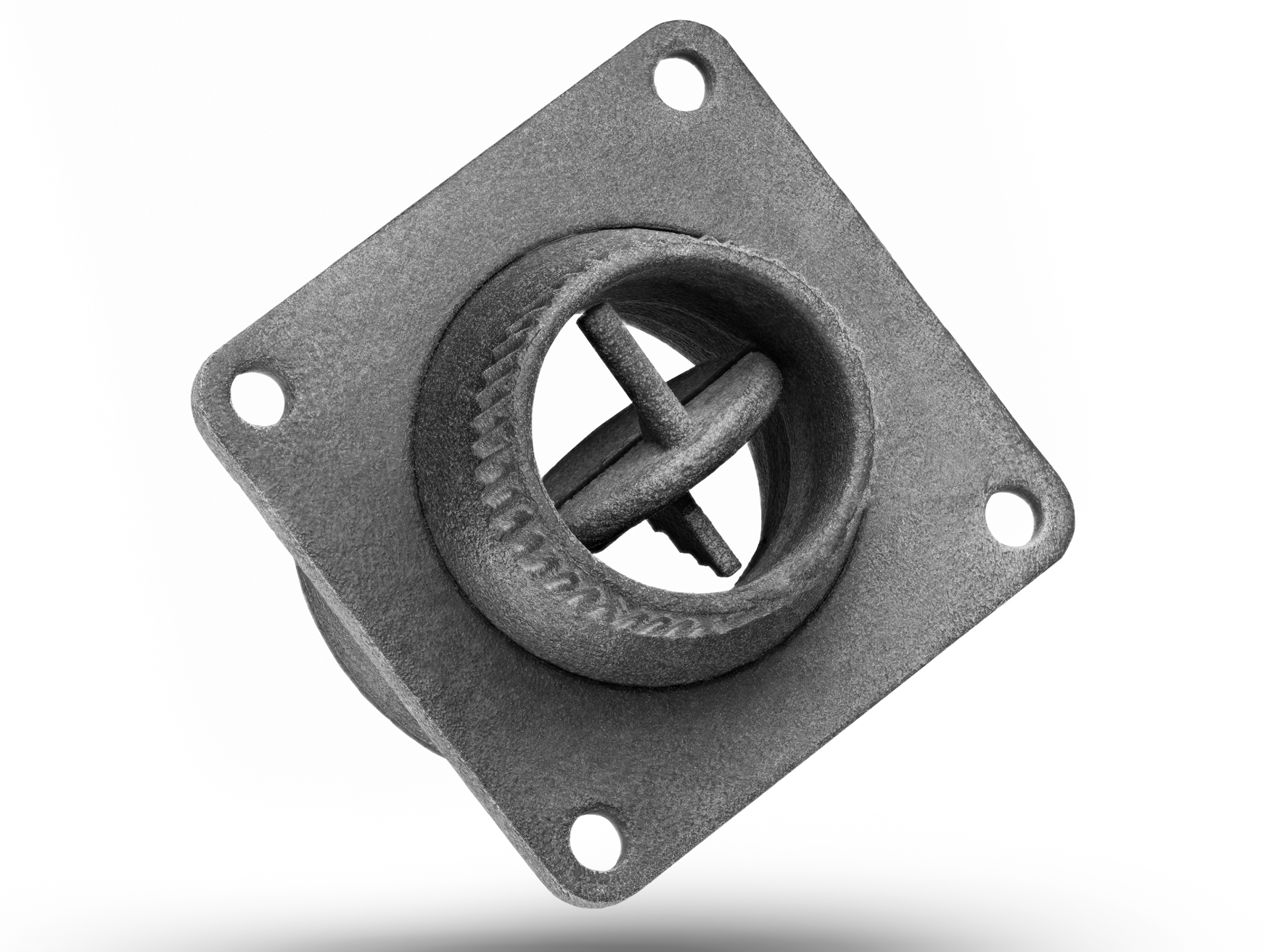

Guía de diseño de componentes nucleares

El diseño de componentes nucleares requiere control estricto de materiales, confiabilidad estructural y cumplimiento regulatorio bajo condiciones extremas de radiación y temperatura. Esta guía describe prácticas de ingeniería alineadas con normas globales de seguridad nuclear.