Servicio de fabricación de piezas para generación de energía

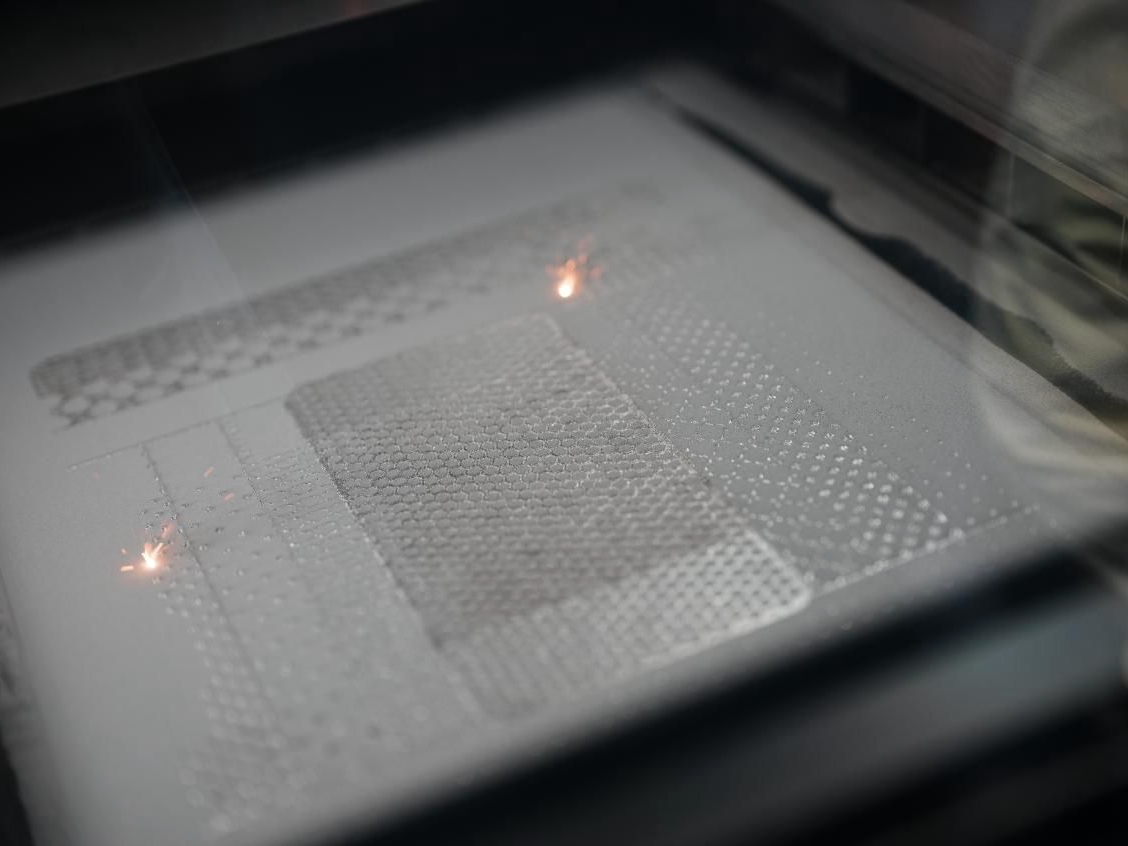

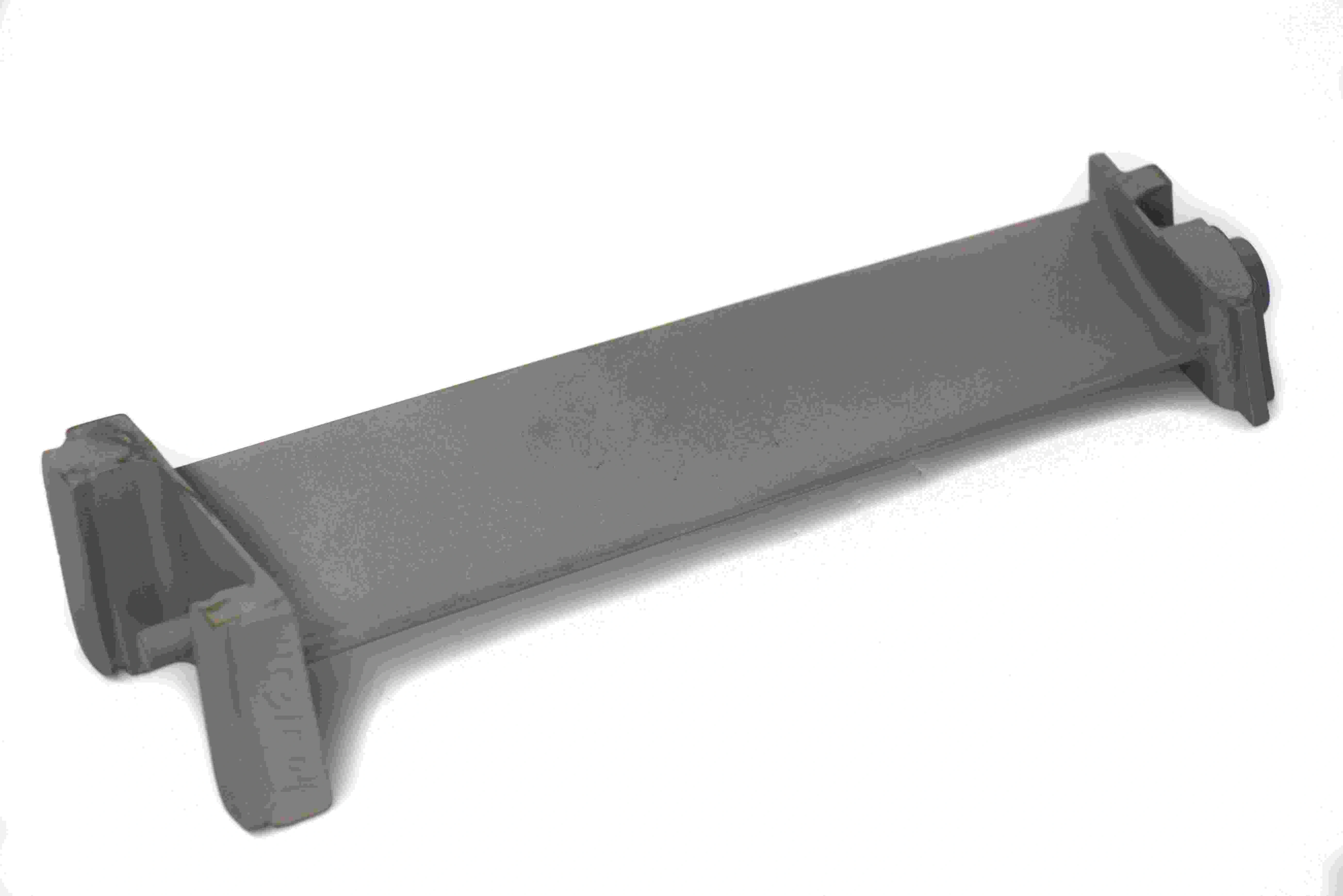

Neway ofrece servicios especializados de fabricación de piezas para generación de energía, que incluyen mecanizado CNC preciso, impresión 3D avanzada y fundición de inversión de alta calidad. Nuestras soluciones están diseñadas para turbinas, intercambiadores de calor y otros componentes críticos, garantizando rendimiento y durabilidad óptimos. Entregamos piezas de alto rendimiento para satisfacer las exigencias rigurosas de la industria energética.

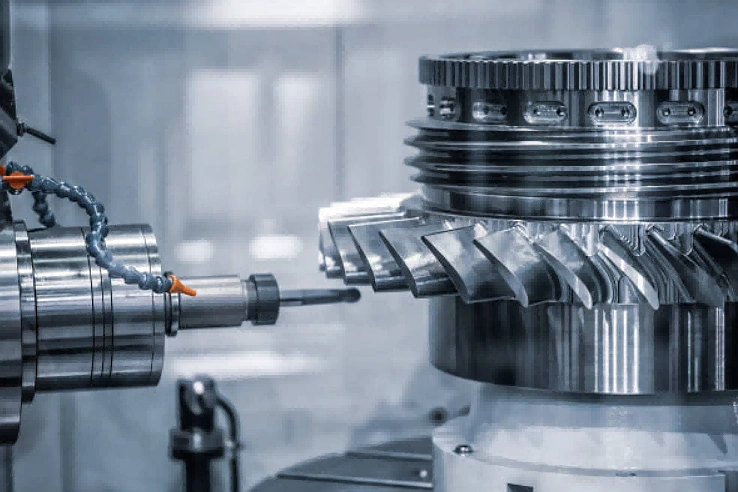

Mecanizado de piezas para generación de energía

Nuestros servicios de mecanizado para piezas de generación de energía entregan componentes de ingeniería precisa para plantas eléctricas, utilizando procesos CNC avanzados como fresado, torneado, taladrado, mandrinado, rectificado y mecanizado multieje. Con mecanizado por descarga eléctrica (EDM) para diseños intrincados, garantizamos piezas de alta calidad y durabilidad que cumplen con los exigentes estándares de desempeño y seguridad de la industria energética para operaciones confiables y eficientes.

Selección de materiales para generación de energía

En generación de energía, materiales de alto rendimiento como superaleaciones, titanio, aluminio, cobre, latón, bronce, acero al carbono, acero inoxidable, plástico y cerámica son esenciales para fabricar componentes duraderos, resistentes al calor y a la corrosión en turbinas, generadores, intercambiadores de calor y sistemas eléctricos.

Tratamiento superficial para la industria de generación de energía

Los tratamientos superficiales en la industria de generación de energía mejoran la durabilidad, resistencia a la corrosión y el desempeño de componentes expuestos a condiciones extremas. Técnicas como recubrimientos térmicos, anodizado, galvanizado y PVD protegen las piezas contra el desgaste, el calor y la oxidación. Estos procesos aseguran confiabilidad, reducen costos de mantenimiento y prolongan la vida útil de equipos críticos como turbinas, intercambiadores de calor y válvulas.

Más información

Recubrimiento térmico

Más información

Estado mecanizado

Más información

Pintura

Más información

PVD (Deposición Física de Vapor)

Más información

Chorro de arena

Más información

Electrochapado

Más información

Pulido

Más información

Anodizado

Más información

Recubrimiento en polvo

Más información

Electropulido

Más información

Pasivación

Más información

Cepillado

Más información

Óxido negro

Más información

Tratamiento térmico

Más información

Recubrimiento de barrera térmica (TBC)

Más información

Tumblado

Más información

Recubrimiento Alodine

Más información

Cromado

Más información

Fosfatado

Más información

Nitrurado

Más información

Galvanizado

Más información

Recubrimiento UV

Más información

Recubrimiento de laca

Más información

Recubrimiento de teflón

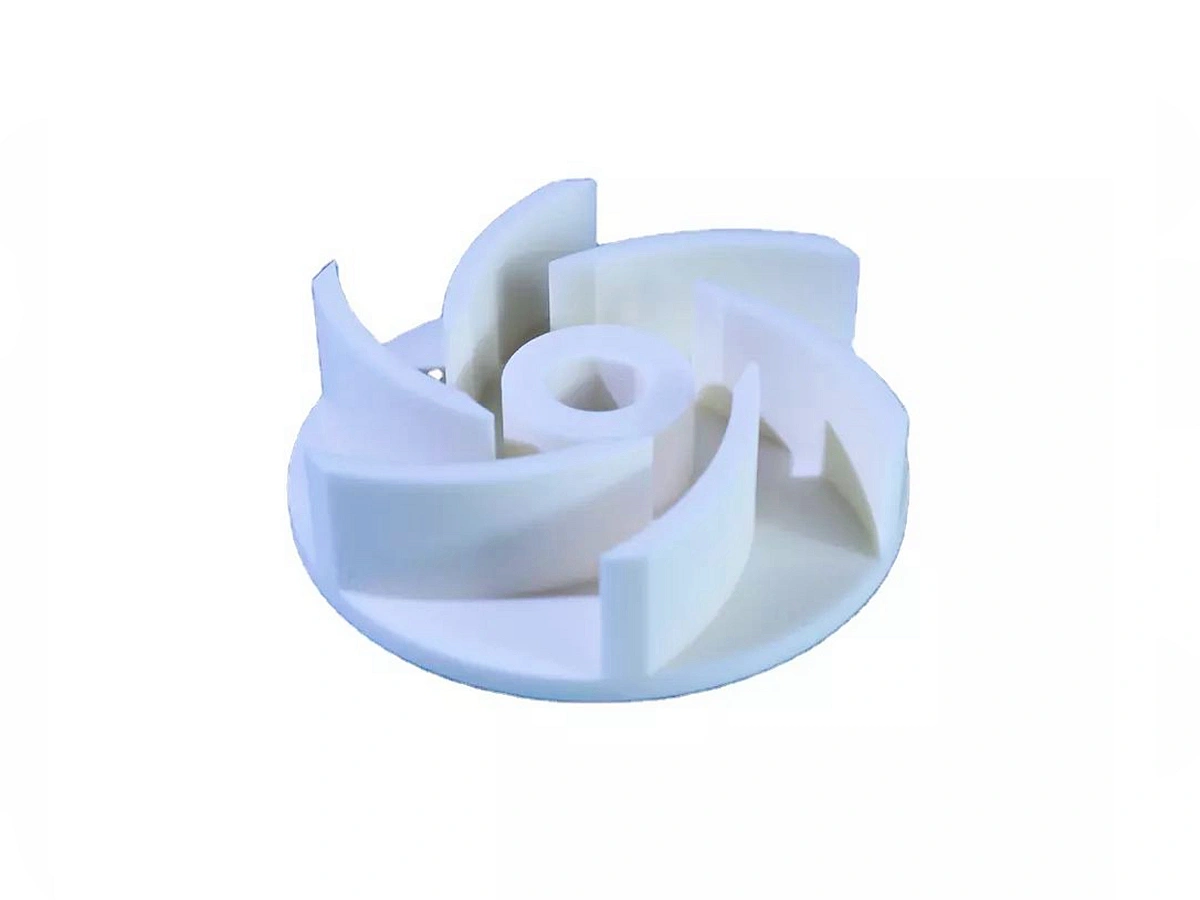

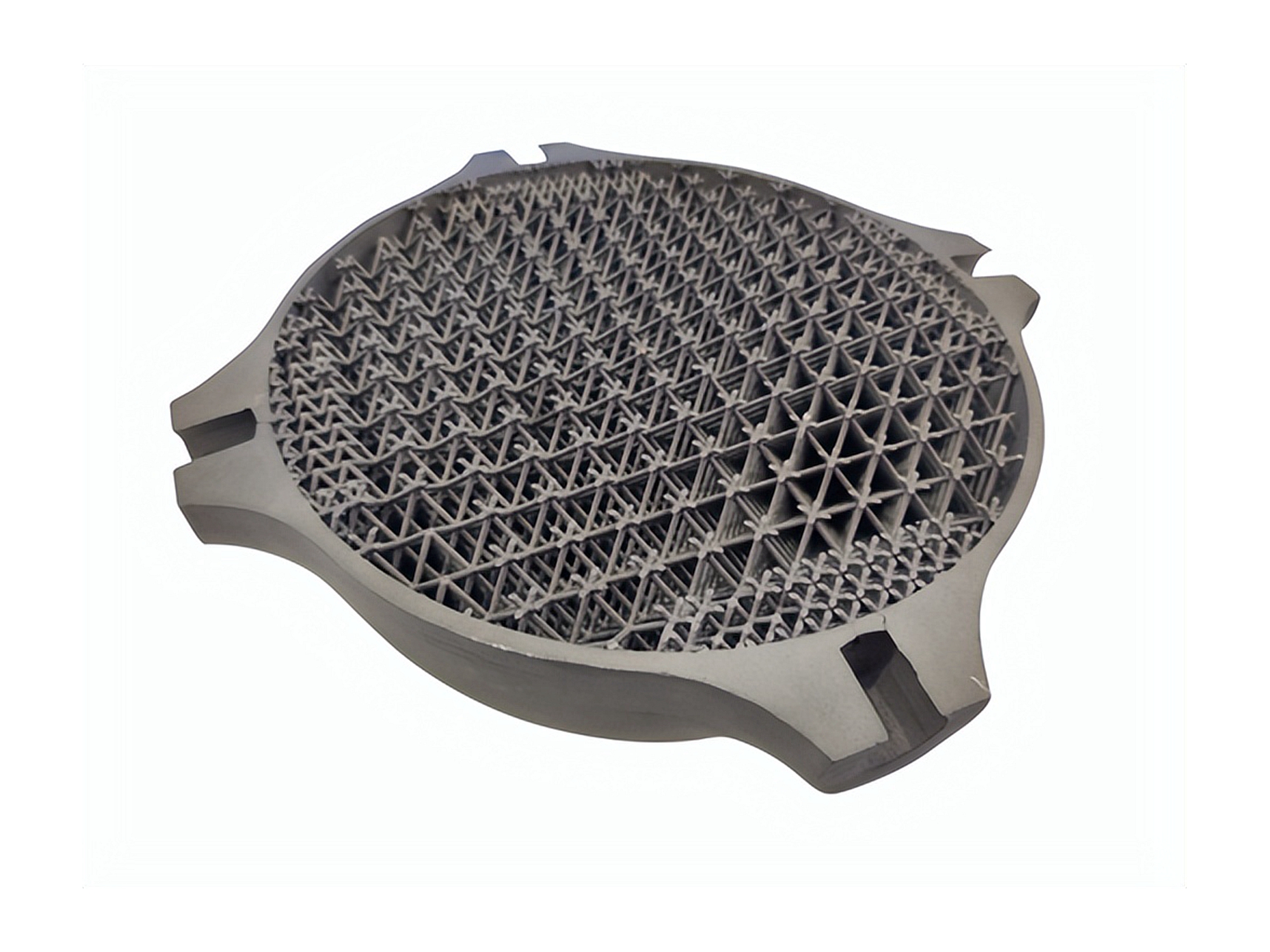

Piezas mecanizadas CNC para sistemas de generación de energía

El mecanizado CNC es esencial en la generación de energía, produciendo piezas como palas de turbina, componentes de generadores e intercambiadores de calor, diseñadas para confiabilidad y eficiencia en la producción energética.

Comencemos un nuevo proyecto hoy

Guía de diseño de piezas para generación de energía

El diseño de piezas para generación de energía requiere materiales de alto rendimiento e ingeniería de precisión para soportar temperaturas extremas, presiones y esfuerzos mecánicos. Esta guía detalla las mejores prácticas para componentes confiables, eficientes y conformes en la generación de energía.

Consideraciones para la fabricación personalizada de piezas para generación de energía

La fabricación personalizada de piezas para generación de energía requiere materiales de alto rendimiento, ingeniería precisa y cumplimiento riguroso. Esta guía detalla consideraciones clave para fabricar componentes duraderos y eficientes en aplicaciones de generación energética.