Soluciones de Fabricación de Piezas Personalizadas

Servicios de Fabricación de Piezas para Dispositivos Médicos

Neway se especializa en la fabricación de piezas para dispositivos médicos, ofreciendo procesamiento CNC, impresión 3D, fundición al vacío, fundición a presión y moldeo por inyección. Aseguramos entregar componentes de alta precisión y biocompatibles que cumplen con los estrictos estándares de la industria, ofreciendo soluciones confiables y duraderas para la industria de dispositivos médicos.

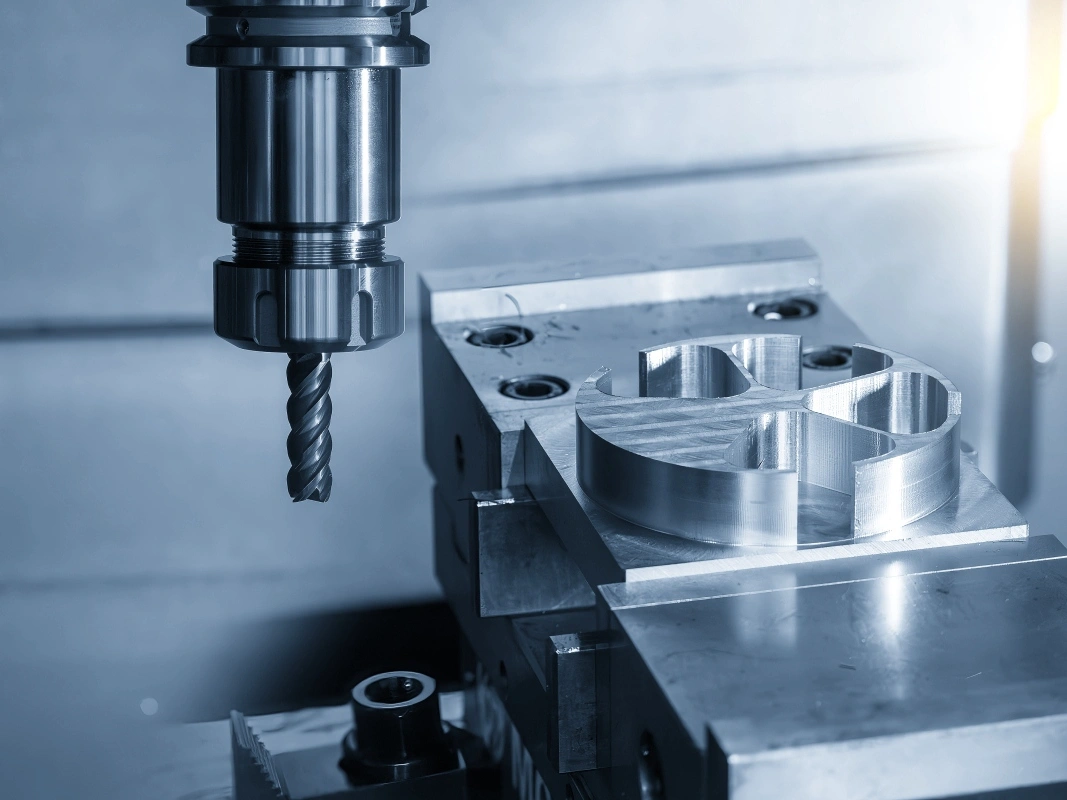

Procesamiento de Piezas para Dispositivos Médicos

El procesamiento de piezas para dispositivos médicos implica procesos precisos de CNC, como fresado, torneado, perforado y rectificado, para la producción de componentes médicos de alta calidad. Con técnicas de procesamiento de múltiples ejes y procesamiento de precisión, así como mecanizado por descarga eléctrica (EDM), se garantizan tolerancias estrictas y fiabilidad. Estos métodos son fundamentales para fabricar piezas que cumplan con los estrictos estándares de seguridad y rendimiento de la industria médica.

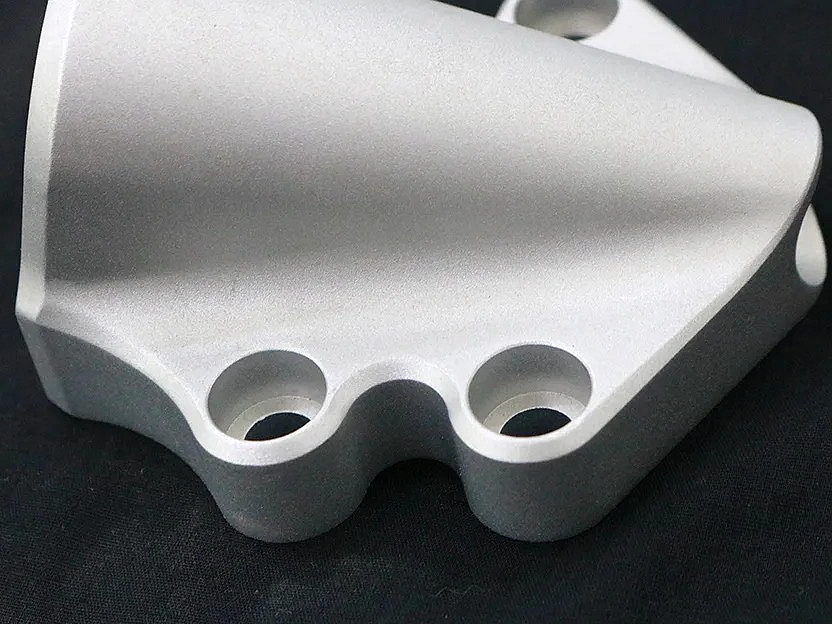

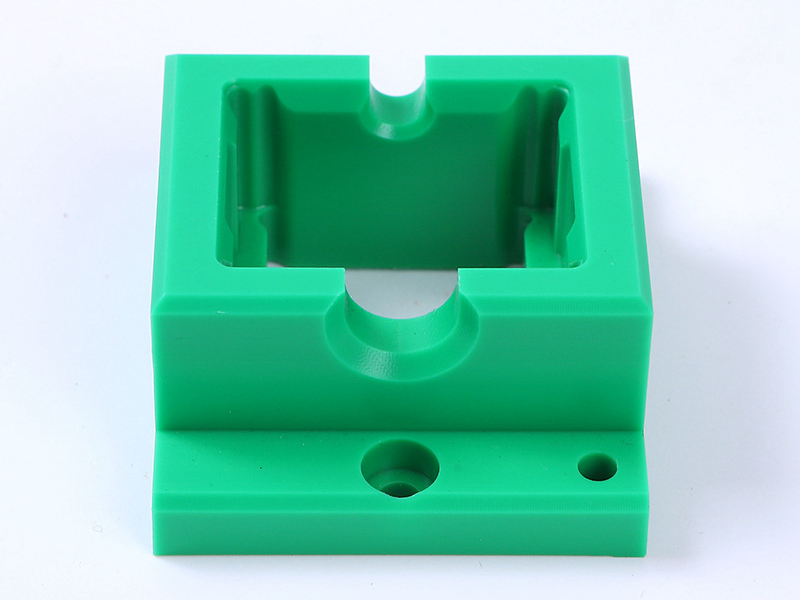

Selección de Materiales para Dispositivos Médicos

Materiales como superaleaciones, titanio, aluminio, cobre, latón, bronce, acero al carbono, acero inoxidable, plásticos y cerámicas son fundamentales en la fabricación de dispositivos médicos. Estos materiales proporcionan durabilidad, biocompatibilidad y precisión para componentes de implantes, instrumentos quirúrgicos y dispositivos médicos.

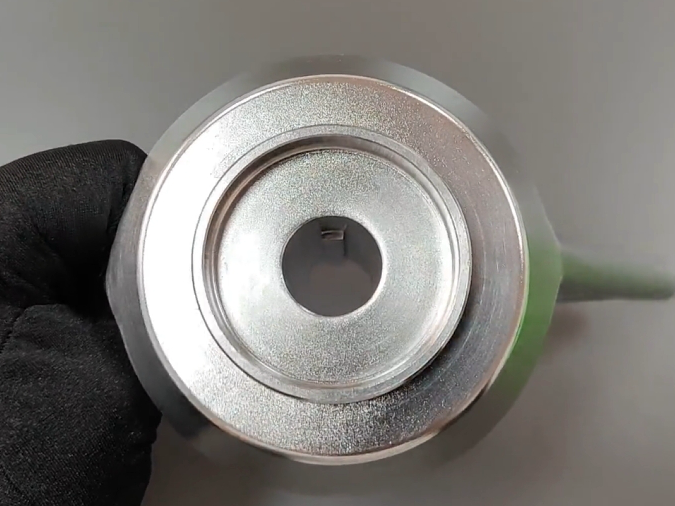

Tratamientos Típicos de Superficie para Piezas de Dispositivos Médicos

Los tratamientos de superficie típicos para piezas de dispositivos médicos incluyen anodizado, pulido eléctrico, PVD, recubrimiento en polvo, pasivación y tratamiento térmico. Estos tratamientos mejoran la biocompatibilidad, la resistencia a la corrosión y la durabilidad. Procesos como el pulido eléctrico y anodizado mejoran la suavidad de la superficie, mientras que recubrimientos como Teflon o recubrimientos UV brindan protección adicional para garantizar que los dispositivos médicos cumplan con estrictos estándares de rendimiento y seguridad.

Más información

Recubrimiento Térmico

Más información

Acabado Tal Cual Procesado

Más información

Pintura

Más información

PVD (Deposición Física de Vapor)

Más información

Granallado

Más información

Electrochapado

Más información

Pulido

Más información

Anodizado

Más información

Recubrimiento en Polvo

Más información

Electropulido

Más información

Pasivación

Más información

Cepillado

Más información

Óxido Negro

Más información

Tratamiento Térmico

Más información

Recubrimiento de Barrera Térmica (TBC)

Más información

Pulido en Tambor

Más información

Alodine

Más información

Recubrimiento de Cromo

Más información

Fosfatado

Más información

Nitruración

Más información

Galvanizado

Más información

Recubrimiento UV

Más información

Recubrimiento de Laca

Más información

Recubrimiento de Teflón

Soluciones de Procesamiento CNC para Dispositivos Médicos

El procesamiento CNC es esencial en dispositivos médicos para fabricar piezas precisas como instrumentos quirúrgicos, implantes y equipos de diagnóstico, cumpliendo con estrictos estándares de precisión, biocompatibilidad y seguridad.

Comencemos un nuevo proyecto hoy

Guía de Diseño de Piezas para Dispositivos Médicos

Las piezas para dispositivos médicos requieren precisión, limpieza, cumplimiento de normativas y seguridad para el usuario. Este artículo describe los principios de ingeniería para asegurar que las piezas sean funcionales, fáciles de limpiar y cumplan con los requisitos de certificación.