Servicio de Mecanizado por Descarga Eléctrica (EDM) de Precisión

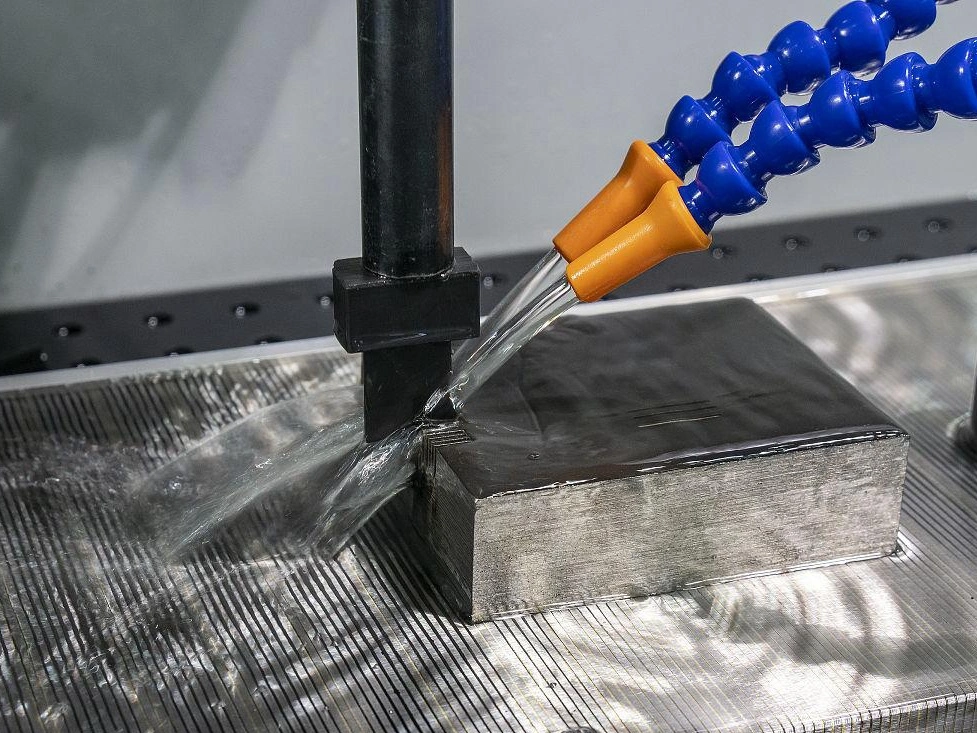

El servicio de mecanizado por descarga eléctrica (EDM) de precisión utiliza chispas eléctricas controladas para mecanizar con exactitud materiales duros y formas complejas. Ideal para diseños intrincados, tolerancias estrictas y materiales difíciles de maquinar, EDM garantiza alta precisión, acabados suaves y mínima deformación del material en la fabricación.

- Servicio Rápido de Prototipado EDM

- Servicio EDM para Producción en Bajo Volumen

- Servicio de Producción en Masa EDM

- Servicio Integral EDM

Envíenos sus diseños y especificaciones para una cotización gratuita

Todos los archivos subidos son seguros y confidenciales

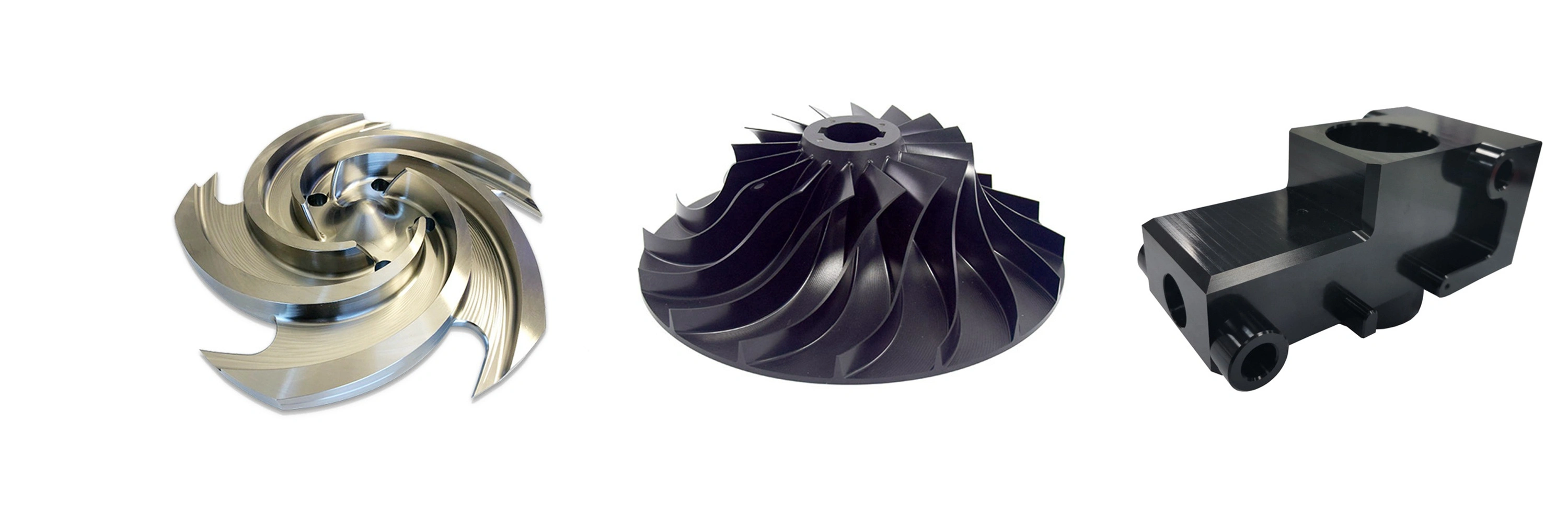

Aplicaciones del Mecanizado por Descarga Eléctrica (EDM)

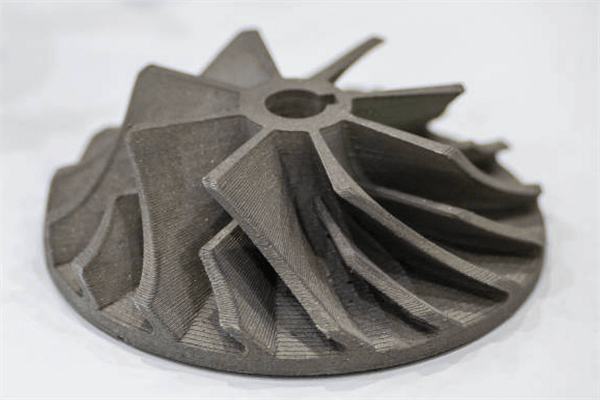

Las aplicaciones de EDM de precisión incluyen la creación de componentes intrincados y de alta precisión mediante la erosión de materiales duros con chispas eléctricas. Ideal para formas complejas, tolerancias estrictas y materiales resistentes, EDM es ampliamente utilizado en las industrias aeroespacial, médica, automotriz y de herramientas.

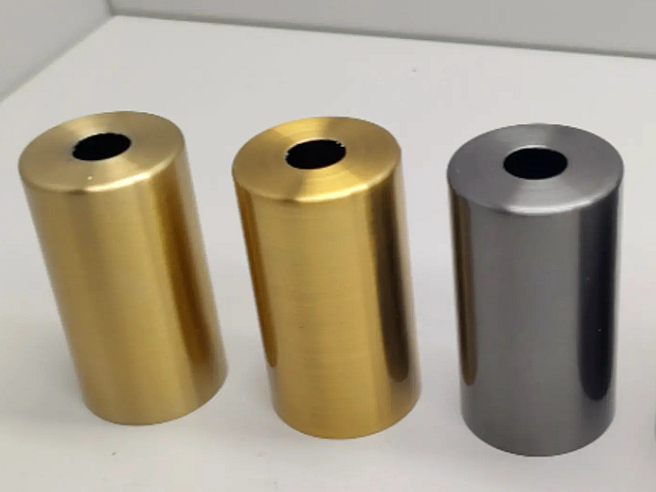

Materiales para Mecanizado por Descarga Eléctrica

El mecanizado por descarga eléctrica (EDM) se utiliza para dar forma precisa a materiales duros como superaleaciones, titanio y acero inoxidable. También es efectivo para metales conductores como aluminio, cobre, latón y bronce. EDM puede procesar una variedad de materiales, incluidos acero al carbono, plásticos y cerámicas, ofreciendo versatilidad en la fabricación de componentes complejos con alta precisión y mínimo estrés material.

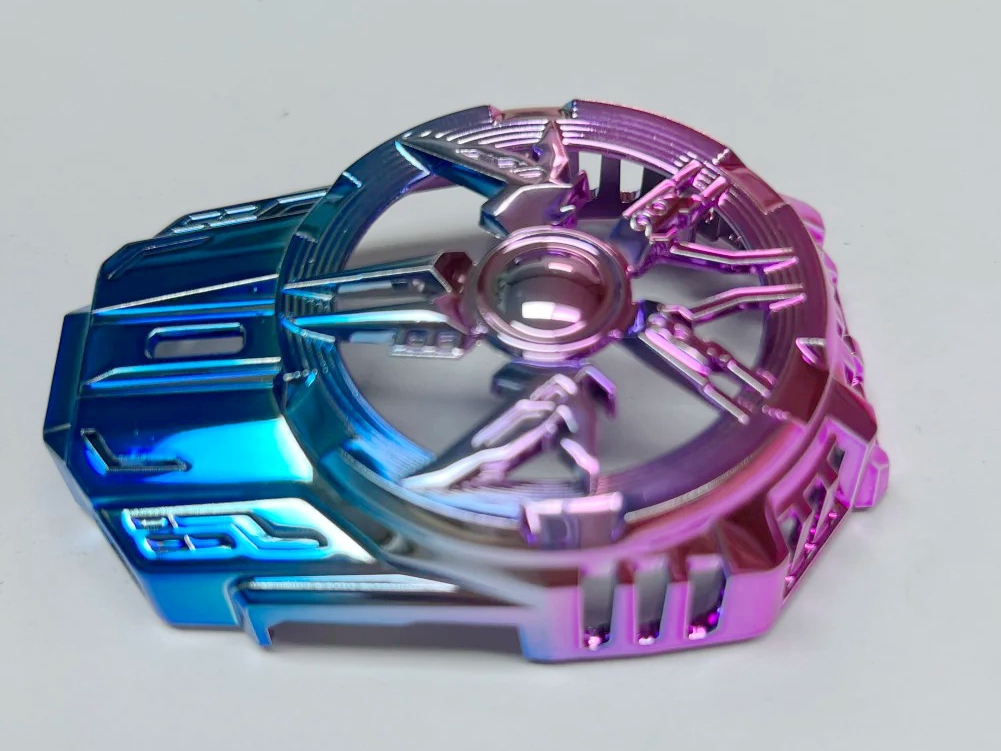

Tratamiento de superficie para piezas EDM

El tratamiento de superficie para piezas EDM mejora la durabilidad, resistencia a la corrosión y apariencia. Técnicas como pulido, recubrimiento y nitruración mejoran la integridad superficial, reducen el desgaste y extienden la vida útil de los componentes fabricados por EDM, asegurando un rendimiento óptimo en aplicaciones industriales exigentes.

Más información

Recubrimiento térmico mejorado para resistencia al desgaste y protección superficial mejorada

Más información

Acabado como mecanizado

Más información

Pintura

Más información

PVD (Deposición física de vapor)

Más información

Granallado

Más información

Electrodeposición

Más información

Pulido

Más información

Anodizado

Más información

Revestimiento en polvo

Más información

Electropulido

Más información

Pasivación

Más información

Cepillado

Más información

Óxido negro

Más información

Tratamiento térmico

Más información

Recubrimiento de barrera térmica (TBC)

Más información

Tambureo (desbarbado y pulido)

Más información

Alodine

Más información

Cromado

Más información

Fosfatado

Más información

Nitrurado

Más información

Galvanizado

Más información

Recubrimiento UV

Más información

Recubrimiento de laca

Más información

Recubrimiento de teflón

Comencemos un nuevo proyecto hoy

Sugerencias de tolerancia para mecanizado EDM

Las sugerencias de tolerancia para mecanizado EDM ofrecen guía para lograr alta precisión en componentes complejos. Al seleccionar tolerancias apropiadas —como ±0.1 mm para uso general y ±0.005 mm para piezas de alta precisión— los fabricantes pueden optimizar el rendimiento, minimizar errores y cumplir requisitos estrictos de diseño.

Guía de diseño para mecanizado EDM

Las directrices de diseño para EDM aseguran una producción eficiente y precisa de piezas complejas. Considerando factores como diseño del electrodo, radios, ubicación de orificios, acabado superficial y tolerancias, los fabricantes pueden lograr resultados óptimos, reducir el desgaste de herramientas y cumplir con altos requerimientos de precisión.