Servicio de impresión 3D en Inconel: sinterizado láser directo de metal (DMLS)

Introducción: cuando las superaleaciones se encuentran con la fabricación aditiva

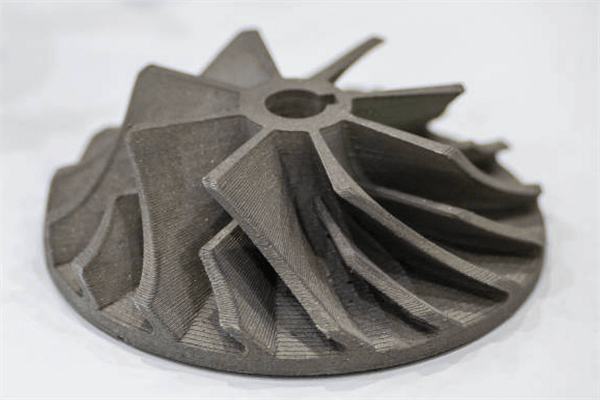

En la fabricación de alta gama, las superaleaciones Inconel son muy valoradas por su rendimiento excepcional bajo temperaturas extremas, altas presiones y entornos altamente corrosivos, lo que las convierte en materiales clave en las industrias aeroespacial, energética y de generación de potencia. Sin embargo, las mismas características que hacen que Inconel sea tan resistente —alta resistencia mecánica, excelente estabilidad térmica y marcada tendencia al endurecimiento por deformación— también la vuelven notoriamente difícil de mecanizar mediante procesos sustractivos convencionales, como el mecanizado CNC. Los retos típicos incluyen un desgaste severo de la herramienta, altos índices de chatarra y gran dificultad para obtener geometrías complejas. Afortunadamente, el rápido desarrollo de la fabricación aditiva ha aportado una solución revolucionaria. Entre estas tecnologías, el sinterizado láser directo de metal (DMLS) está transformando la producción de piezas de Inconel de alto rendimiento gracias a su libertad de diseño sin precedentes.

¿Qué es Inconel y por qué es difícil de mecanizar?

En esencia, Inconel es una superaleación a base de níquel–cromo que forma una capa de óxido de cromo densa y fuertemente adherente a temperaturas elevadas (normalmente por encima de 600 °C). Esta capa proporciona una resistencia excepcional a la oxidación, a la corrosión y a la fatiga térmica. En los proyectos prácticos de Neway, Inconel 718 e Inconel 625 son los dos materiales más utilizados para la impresión 3D. La primera se aprecia por su excelente alta resistencia, buena soldabilidad y comportamiento a fatiga, lo que la hace ideal para rotores de motor. La segunda se caracteriza por su sobresaliente resistencia a fatiga, fluencia y corrosión, y se emplea habitualmente en componentes estructurales marinos.

No obstante, estas propiedades superiores también hacen que Inconel sea extremadamente exigente para el servicio de mecanizado CNC de superaleaciones convencional. Su fuerte tendencia al endurecimiento por deformación hace que el material se endurezca rápidamente durante el corte, acortando drásticamente la vida de la herramienta. Al mismo tiempo, su relativamente baja conductividad térmica dificulta la disipación del calor, lo que provoca acumulación térmica en la interfaz herramienta–pieza, acelera aún más el desgaste de la herramienta y puede conducir a la deformación de la pieza.

Tecnología de sinterizado láser directo de metal (DMLS) explicada

DMLS es una tecnología de fabricación aditiva metálica basada en lecho de polvo. No requiere moldes tradicionales ni herramientas de corte. En su lugar, construye directamente piezas metálicas densas capa a capa a partir de datos CAD 3D, utilizando un láser de fibra de alta potencia para fundir selectivamente el polvo metálico.

El flujo de trabajo se puede resumir así: primero se secciona el modelo 3D en capas (slicing) y se diseñan las estructuras de soporte necesarias. Después, en una cámara de construcción sellada, se precalienta la placa base y se llena de gas inerte (como argón) para evitar la oxidación a alta temperatura. Un esparcidor o rodillo deposita una capa muy fina de polvo de Inconel sobre la placa base. A continuación, el láser escanea la geometría de la sección transversal de la capa actual, fundiendo completamente el polvo y fusionándolo con la capa solidificada previamente. Una vez completada la capa, la plataforma de construcción desciende el espesor de una capa y se repite el ciclo de recubrimiento y escaneado hasta que la pieza queda totalmente construida. La pieza recién impresa suele requerir varios pasos de posprocesado, entre ellos corte por electroerosión por hilo para separarla de la placa base, retirada de soportes y un tratamiento térmico crítico de alivio de tensiones y ajuste de propiedades.

Cinco ventajas clave de elegir DMLS de Inconel

Libertad de diseño prácticamente ilimitada: DMLS rompe por completo las limitaciones de diseño de la fabricación tradicional, permitiendo producir con facilidad piezas con canales internos de refrigeración conformales, estructuras reticulares aligeradas y paredes delgadas complejas. Esto proporciona a los ingenieros una flexibilidad sin precedentes para lograr una optimización funcional real.

Integración funcional y aligeramiento: Con DMLS, conjuntos originalmente formados por múltiples componentes pueden rediseñarse y fabricarse como una sola pieza integrada. Esto reduce el número de elementos de fijación y pasos de montaje, disminuye el riesgo de fallo y permite un aligeramiento extremo mediante optimización topológica, manteniendo al mismo tiempo la resistencia requerida.

Excelente rendimiento del material: Bajo parámetros de proceso optimizados, las piezas de Inconel fabricadas por DMLS pueden alcanzar densidades del 99,8 % o superiores. Su microestructura fina y uniforme permite que propiedades mecánicas como la resistencia a fatiga y la resistencia a fluencia igualen o incluso superen las de piezas obtenidas por fundición o forja convencionales.

Reducción significativa del desperdicio de material y mayor aprovechamiento: A diferencia de los métodos sustractivos convencionales, como el servicio de fresado CNC, donde gran parte del material de partida termina en forma de viruta, DMLS es un proceso cercano a net-shape. El polvo no fundido generalmente puede recuperarse, tamizarse y reutilizarse, lo que se traduce en una utilización de material muy alta. Para aleaciones de Inconel de alto coste, esto supone un ahorro económico considerable.

Prototipado más rápido y reducción del time-to-market: DMLS permite convertir rápidamente modelos CAD en piezas metálicas funcionales, acortando de manera notable los ciclos de desarrollo e iteración de producto. Es especialmente adecuado para prototipos complejos que resultan difíciles o poco rentables mediante prototipado por mecanizado CNC, ayudando a que los productos ganen ventaja en el tiempo de salida al mercado.

Pasos clave de posprocesado para piezas DMLS de Inconel

Completar la construcción por DMLS es solo la mitad del camino; un posprocesado adecuado es esencial para alcanzar los objetivos finales de rendimiento y calidad.

Eliminación de soportes y limpieza de superficie: Las piezas suelen separarse de la placa base mediante electroerosión por hilo (wire EDM). Posteriormente, se aplican procesos como el tumbler y desbarbado de piezas CNC para retirar estructuras de soporte, limpiar la superficie y desbarbar, eliminando polvo adherido y aristas vivas.

Tratamiento térmico crítico: Para aleaciones endurecibles por precipitación como Inconel 718, son obligatorios el tratamiento de solución y el envejecimiento —es decir, un tratamiento térmico para mecanizado CNC cuidadosamente controlado—. Estos pasos alivian las tensiones residuales y favorecen la precipitación de fases de refuerzo, asegurando que la pieza alcance las propiedades mecánicas especificadas.

Acabados superficiales para mejorar el rendimiento: Según los requisitos de aplicación, pueden aplicarse distintos procesos de acabado. El electropulido de piezas de precisión reduce eficazmente la rugosidad superficial, mejora la resistencia a la corrosión y disminuye la resistencia al flujo de fluidos. Para componentes que requieren una apariencia de alta gama o superficies ultra lisas, el servicio de pulido de piezas CNC permite conseguir un acabado tipo espejo.

DMLS de Inconel vs. mecanizado CNC tradicional: ¿cómo elegir?

Elegir entre DMLS y el mecanizado CNC tradicional requiere una evaluación integral. DMLS destaca en complejidad geométrica, aprovechamiento de material y prototipado rápido, mientras que el mecanizado de precisión convencional ofrece ventajas claras para geometrías más simples, producciones de gran volumen, tolerancias dimensionales muy estrechas y acabados superficiales superiores de forma rentable.

Nuestra recomendación: cuando su pieza incluya canales internos complejos, estructuras integradas o producción de bajo volumen/prototipos, DMLS es la solución ideal. Para geometrías más sencillas que requieran producción en masa, el mecanizado multieje tradicional suele ser más económico y eficiente. Cabe destacar que el servicio integral “one-stop” de Neway puede combinar con flexibilidad las fortalezas de DMLS y CNC para implementar fabricación híbrida; por ejemplo, utilizando DMLS para producir un preformado near-net-shape con zonas complejas y, posteriormente, mecanizado CNC de 5 ejes en interfaces críticas para lograr el rendimiento global óptimo.

Casos de aplicación industrial de la tecnología DMLS de Inconel

Aeronáutica y aviación: DMLS es ideal para fabricar toberas de combustible, álabes de turbina, cámaras de combustión de cohetes y componentes similares. Su capacidad para integrar canales internos de refrigeración complejos se traduce directamente en una mayor eficiencia del motor y una mejor relación empuje–peso.

Generación de energía: En turbinas de gas y sistemas nucleares, DMLS puede utilizarse para producir discos de turbina, álabes y componentes de válvulas resistentes a altas temperaturas y con exigente resistencia a la corrosión, incluyendo piezas fabricadas con Hastelloy C-276.

Dispositivos médicos: En el ámbito médico, DMLS permite crear guías quirúrgicas personalizadas, utillajes específicos y, previa certificación, implantes ortopédicos biocompatibles, impulsando el desarrollo de la medicina de precisión.

Capacidades de servicio DMLS de Inconel en Neway

En Neway, estamos comprometidos con ofrecer soluciones DMLS de Inconel de clase mundial. Operamos sistemas DMLS avanzados y mantenemos bases de datos de parámetros de proceso rigurosamente validadas para múltiples materiales, incluido Inconel 738. Nuestro equipo de ingeniería posee una profunda experiencia en el comportamiento de las aleaciones Inconel y puede proporcionar soporte integral: desde la optimización temprana del diseño y el desarrollo de la estrategia de construcción, hasta el posprocesado completo, incluido el acabado de alta precisión mediante servicio de electroerosión (EDM). Tanto si necesita un servicio de prototipado para validar su diseño, como si está listo para pasar a una producción de bajo volumen, Neway es un socio de confianza.

Conclusión: abrazar el futuro de la fabricación

La combinación de Inconel y DMLS sigue ampliando los límites del diseño y la fabricación de piezas de alto rendimiento, impulsando la innovación en los sectores aeroespacial, energético, médico y otros campos críticos. Elegir Neway significa contar con un socio de fabricación que combina una sólida base técnica con una amplia experiencia en proyectos. Le invitamos sinceramente a ponerse en contacto con nosotros para explorar cómo la impresión 3D avanzada de Inconel puede convertir sus diseños más innovadores en una realidad fiable y eficiente.