Soluciones de Fabricación de Piezas Personalizadas

Servicio de Fabricación de Piezas para Equipos Industriales

Neway ofrece fabricación de piezas para equipos industriales mediante mecanizado CNC, impresión 3D, fundición al vacío, fundición a presión e inyección. Entregamos componentes duraderos y de alta precisión diseñados para satisfacer las exigencias de aplicaciones industriales.

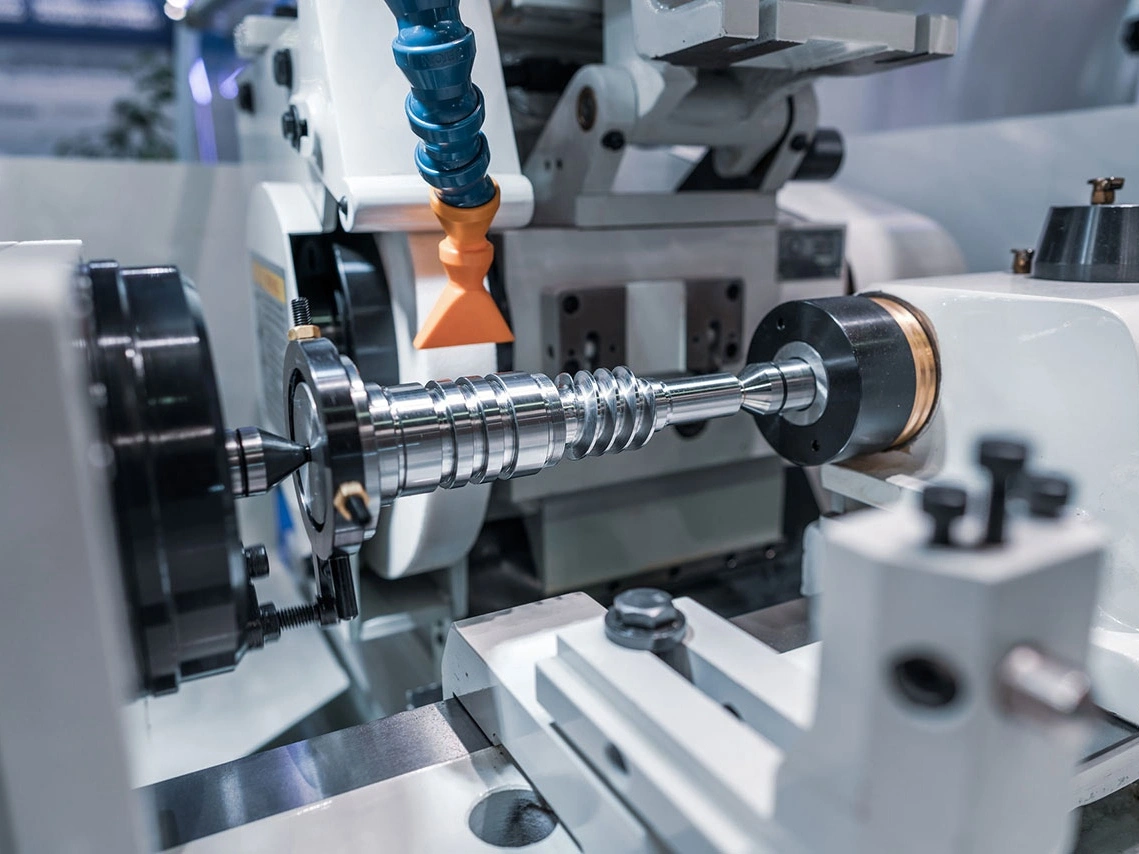

Mecanizado de Piezas para Equipos Industriales

El mecanizado de piezas industriales implica procesos de fabricación de precisión como fresado CNC, torneado, taladrado, mandrinado, rectificado y EDM para crear componentes de alta calidad. Utilizando técnicas de mecanizado multi-eje y de precisión, estos servicios aseguran la producción de piezas complejas y exactas para maquinaria industrial. El resultado son piezas duraderas y confiables, optimizadas para rendimiento y longevidad en aplicaciones exigentes.

Selección de Material para Equipos Industriales

La fabricación de equipos industriales requiere materiales duraderos que puedan soportar altas tensiones y ambientes agresivos. Los materiales clave incluyen superaleaciones para resistencia a altas temperaturas, titanio para relación resistencia-peso, acero inoxidable para resistencia a la corrosión, aluminio para componentes ligeros y plásticos para aplicaciones no estructurales, aislantes o de sellado.

Tratamientos Superficiales Típicos para Piezas Industriales

Los tratamientos superficiales típicos para piezas industriales incluyen procesos como anodizado, electrochapado, recubrimiento en polvo y PVD para mejorar la durabilidad, resistencia a la corrosión y apariencia estética. Métodos como arenado, pasivación y pulido mejoran el acabado superficial, mientras que tratamientos térmicos y recubrimientos de barrera térmica ofrecen estabilidad térmica. Estos tratamientos aseguran un rendimiento eficiente bajo condiciones industriales exigentes.

Más información

Recubrimiento Térmico

Más información

Estado Mecánico

Más información

Pintura

Más información

PVD (Deposición Física de Vapor)

Más información

Chorreado de Arena

Más información

Electropulido

Más información

Pulido

Más información

Anodizado

Más información

Pintura en Polvo

Más información

Electropulido

Más información

Pasivación

Más información

Cepillado

Más información

Óxido Negro

Más información

Tratamiento Térmico

Más información

Recubrimiento de Barrera Térmica (TBC)

Más información

Tumblado

Más información

Recubrimiento Alodine

Más información

Cromado

Más información

Fosfatado

Más información

Nitrurado

Más información

Galvanizado

Más información

Recubrimiento UV

Más información

Recubrimiento de Laca

Más información

Recubrimiento de Teflón

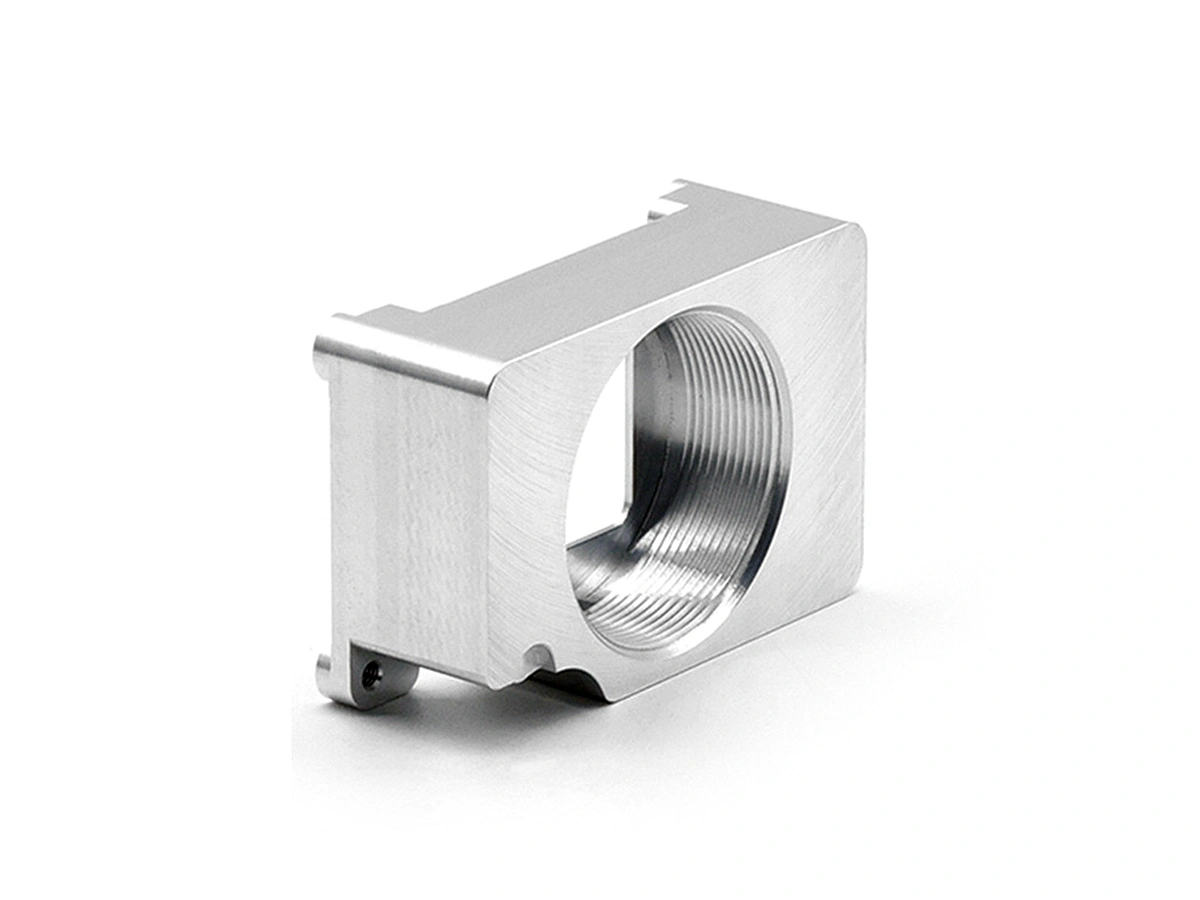

Piezas para Equipos Industriales Mecanizadas CNC

Los equipos industriales se benefician del mecanizado CNC en la producción de piezas como bombas, válvulas y compresores, proporcionando componentes de alta resistencia y precisión que aseguran un funcionamiento suave y durabilidad.

Comencemos un nuevo proyecto hoy

Guía para el Diseño de Piezas de Equipos Industriales

Las piezas de equipos industriales requieren estrategias de diseño que aseguren alta integridad estructural, precisión en la fabricación, facilidad de mantenimiento y cumplimiento normativo. Esta guía detalla mejores prácticas para componentes de alta carga, mecanizados con precisión y operativos en campo.

Consideraciones para la Fabricación de Piezas Industriales Personalizadas

La fabricación precisa de piezas industriales personalizadas requiere materiales robustos, estabilidad del proceso, tolerancias estrictas y cumplimiento global. Esta guía detalla principios de producción impulsados por ingeniería para piezas escalables y de alto rendimiento.