Servicio personalizado de mecanizado CNC de aluminio en línea

Los servicios personalizados de mecanizado CNC de aluminio en línea ofrecen fabricación precisa y rápida de piezas de aluminio utilizando tecnología CNC avanzada. Los clientes pueden subir diseños, seleccionar especificaciones y recibir soluciones de alta calidad, rentables y con tiempos de entrega rápidos para prototipos y producciones.

- Servicio rápido de prototipado CNC de aluminio

- Servicio de mecanizado CNC de aluminio para bajo volumen

- Producción en masa de mecanizado CNC de aluminio

- Servicio integral de mecanizado de aluminio

Envíenos sus diseños y especificaciones para una cotización gratuita

Todos los archivos subidos son seguros y confidenciales

Conozca sobre el mecanizado CNC de aluminio

El mecanizado CNC de aluminio implica el uso de herramientas controladas por computadora para cortar, dar forma y finalizar piezas de aluminio con precisión. Conocido por su ligereza, resistencia a la corrosión y buena maquinabilidad, el aluminio es ideal para aplicaciones aeroespaciales, automotrices e industriales que requieren un control cuidadoso de los parámetros.

Aluminio comúnmente usado en mecanizado CNC

Las aleaciones de aluminio más comunes en el mecanizado CNC incluyen 6061, 7075, 2024 y 5052, que ofrecen una variedad de propiedades como alta resistencia, resistencia a la corrosión y buena maquinabilidad. Estas aleaciones se emplean en aplicaciones aeroespaciales, automotrices, marítimas y estructurales.

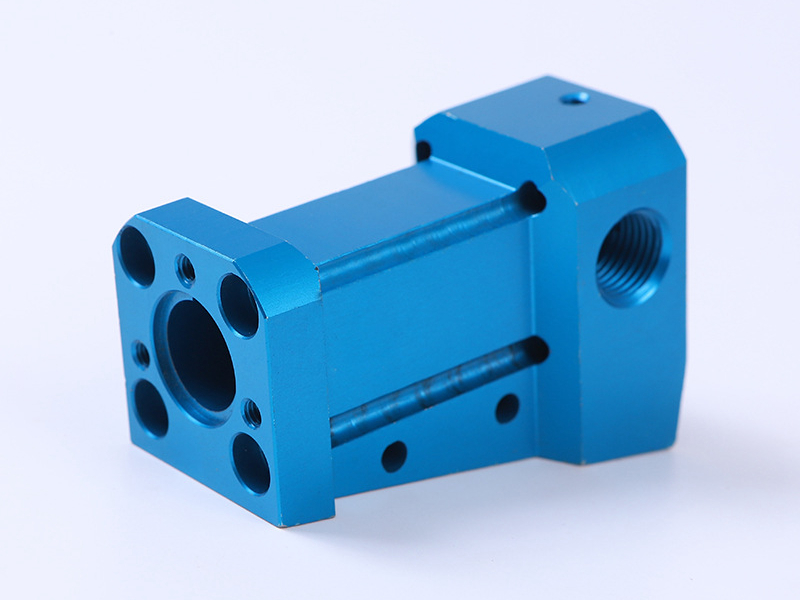

Tratamiento superficial para piezas de aluminio mecanizadas por CNC

El tratamiento superficial para piezas de aluminio mecanizadas por CNC mejora la durabilidad, apariencia y resistencia a la corrosión. Los métodos comunes incluyen anodizado, recubrimiento en polvo, conversión cromática, electrochapado y pulido. Estos procesos mejoran la resistencia al desgaste, la adhesión y las cualidades estéticas para aplicaciones aeroespaciales, automotrices e industriales.

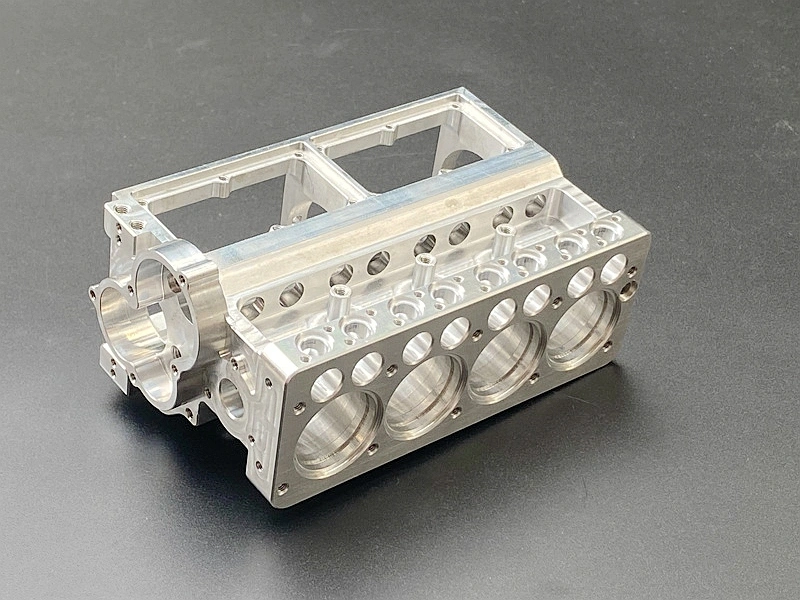

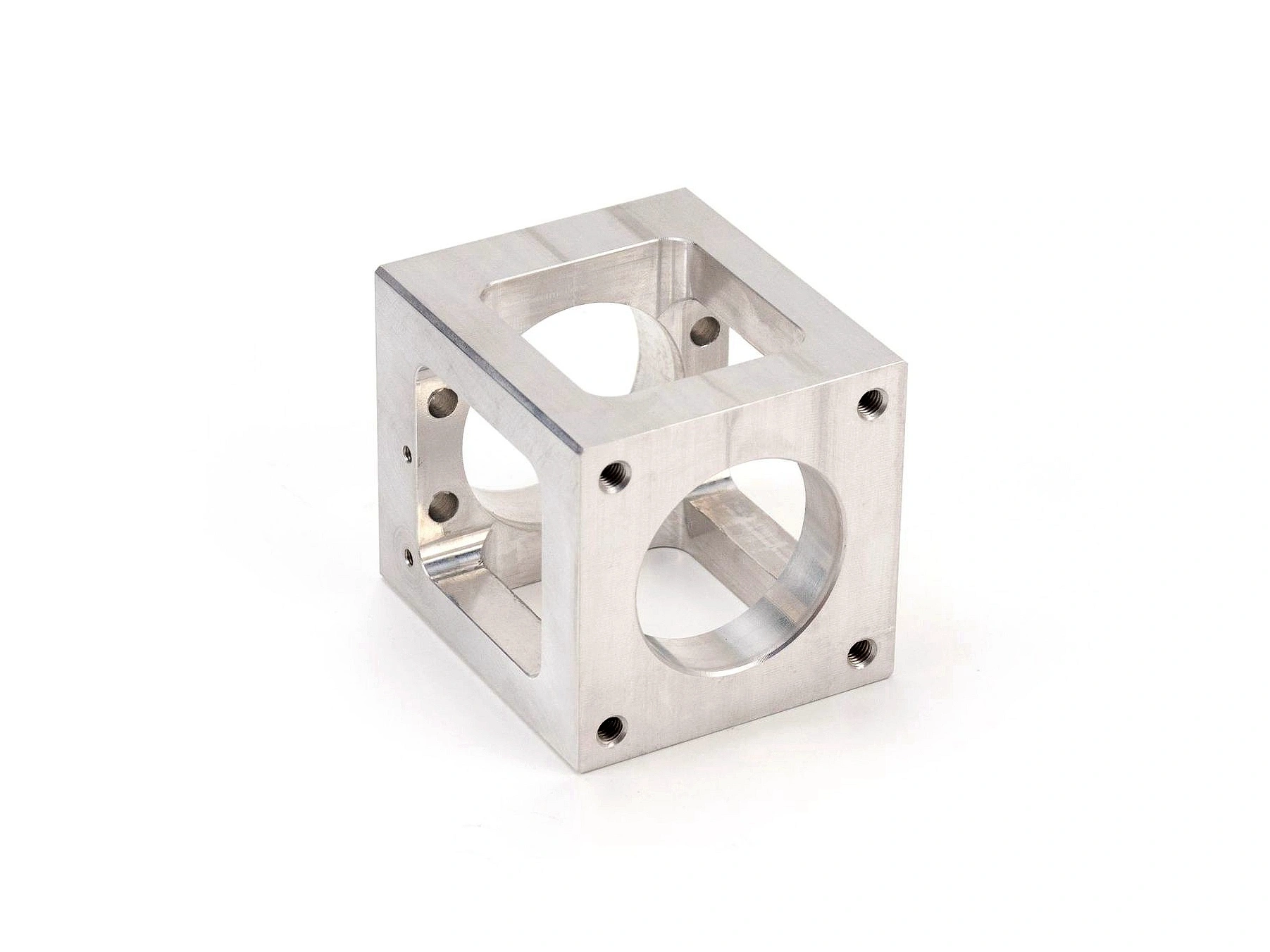

Estudio de caso típico de mecanizado CNC de aluminio

Un estudio de caso típico de mecanizado CNC de aluminio implica la fabricación precisa de componentes como soportes aeroespaciales o piezas automotrices. Presenta la selección de materiales, procesos de mecanizado como fresado o torneado, tratamientos posteriores y el logro de tolerancias estrictas, acabado superficial y desempeño funcional.

Comencemos un nuevo proyecto hoy

Parámetros para el mecanizado de aluminio

Los parámetros de mecanizado CNC para aluminio incluyen potencia del husillo, velocidad, tasa de avance, profundidad de corte, trayectoria de la herramienta y tipo de refrigerante. Estos afectan la remoción de material, acabado superficial, vida útil de la herramienta y eficiencia del mecanizado. Una optimización adecuada garantiza alta precisión, calidad y producción rentable.

Tolerancia para el mecanizado de aluminio

La tolerancia para el mecanizado de aluminio se refiere a la variación permitida en dimensiones durante la producción. Los rangos comunes incluyen tolerancias generales de ±0,1 mm, tolerancias de precisión de ±0,02 mm y parámetros específicos como el espesor mínimo de pared, tamaño de taladro y tamaño de pieza, que afectan la calidad y costo.