Soluciones para la Fabricación de Piezas Personalizadas

Servicio de Fabricación de Piezas para Petróleo y Gas

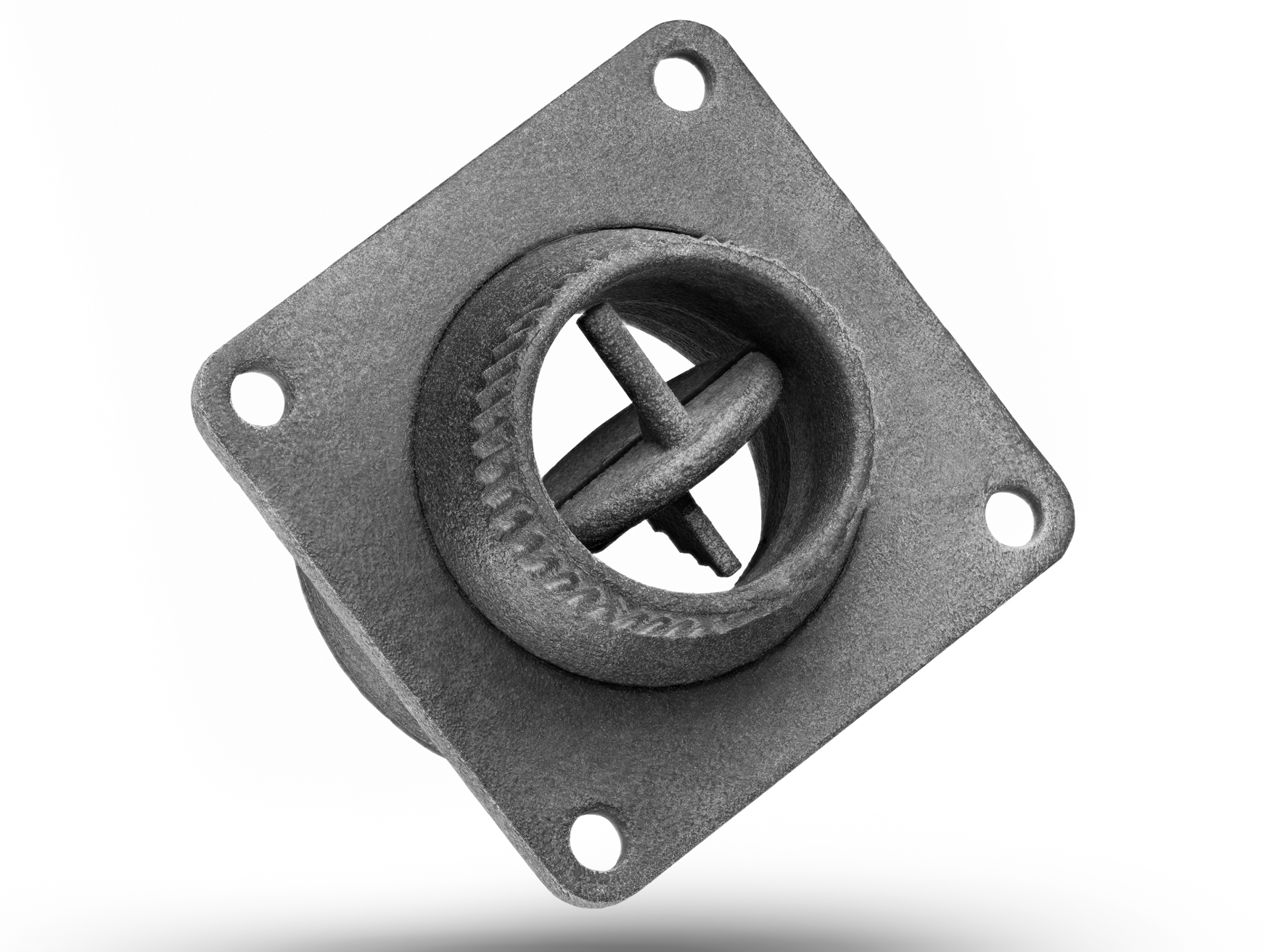

Neway proporciona servicios especializados en Fabricación de Piezas para Petróleo y Gas, incluyendo Mecanizado CNC, Impresión 3D, Fundición al Vacío y Fundición por Inversión. Nos especializamos en componentes de alto rendimiento para aplicaciones de perforación, refinación y extracción, ofreciendo precisión superior, durabilidad y fiabilidad. Nuestros procesos avanzados cumplen con los exigentes estándares de la industria petrolera y gasífera.

Mecanizado Personalizado de Piezas para Petróleo y Gas

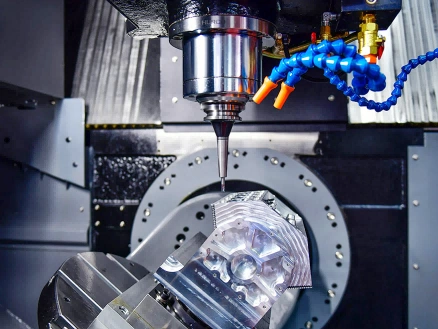

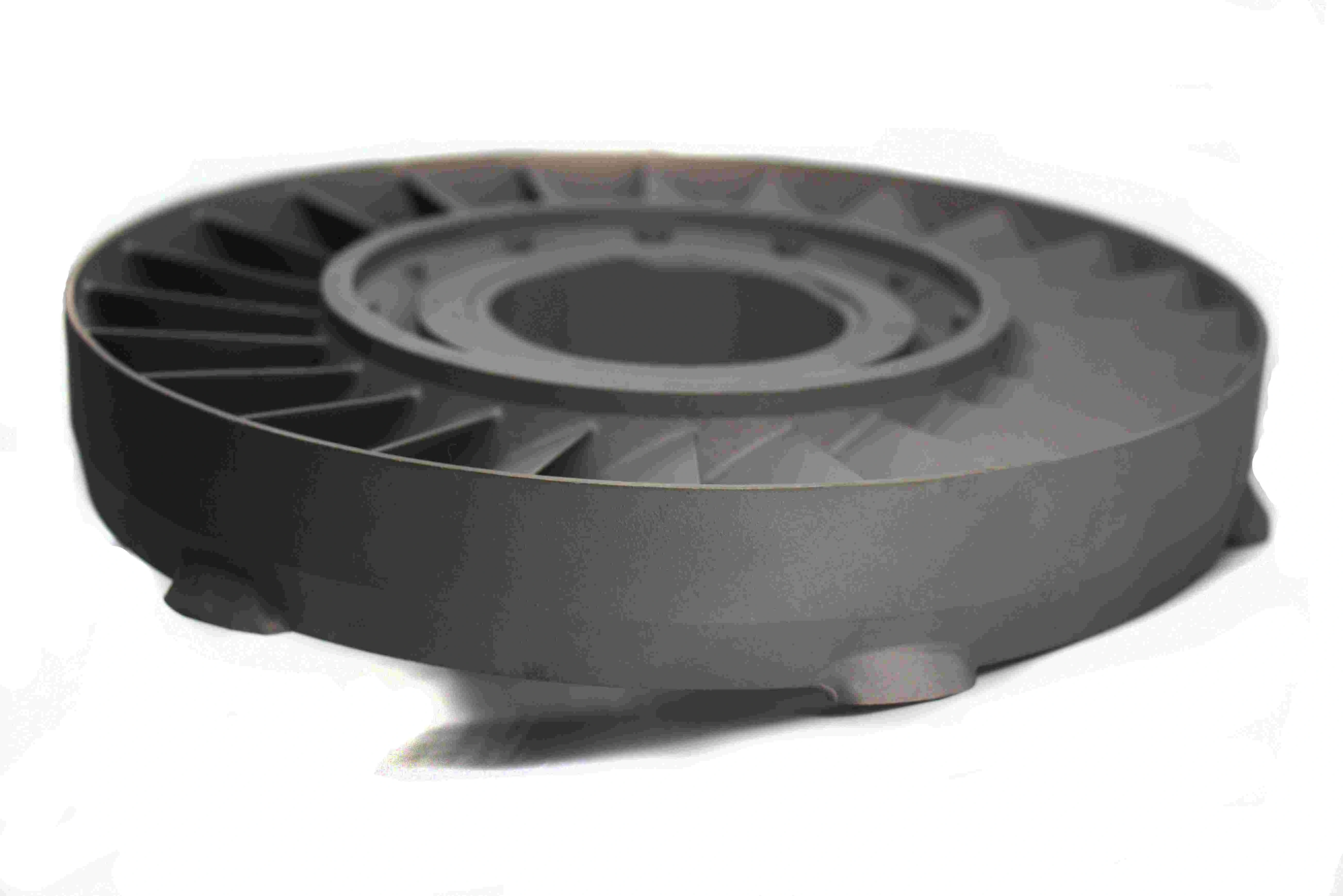

Nuestros servicios personalizados de mecanizado para piezas de petróleo y gas utilizan tecnologías CNC avanzadas, incluyendo fresado, torneado, taladrado, mandrinado, rectificado y EDM, para producir componentes de alta precisión para la industria. Nos especializamos en fabricar piezas duraderas y de alta calidad que cumplen con estrictos estándares de rendimiento, garantizando fiabilidad en entornos exigentes. La capacidad de mecanizado multieje permite diseños complejos y tolerancias ajustadas.

Selección de Materiales para Petróleo y Gas

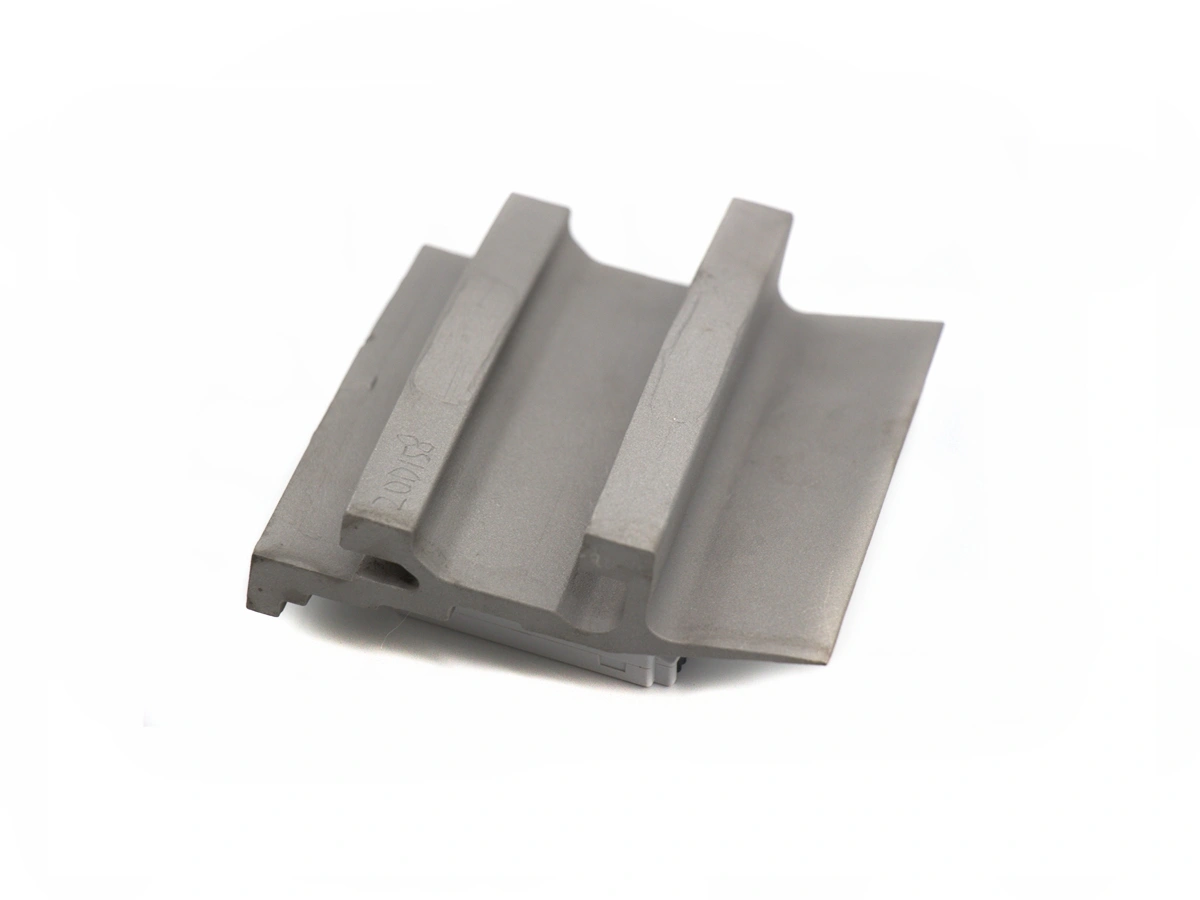

Para aplicaciones de petróleo y gas, materiales de alto rendimiento como superaleaciones, titanio, aluminio, cobre, latón, bronce, acero al carbono, acero inoxidable, plástico y cerámica son cruciales para fabricar componentes duraderos, resistentes a la corrosión y al calor, usados en perforación, válvulas, tuberías y equipos offshore.

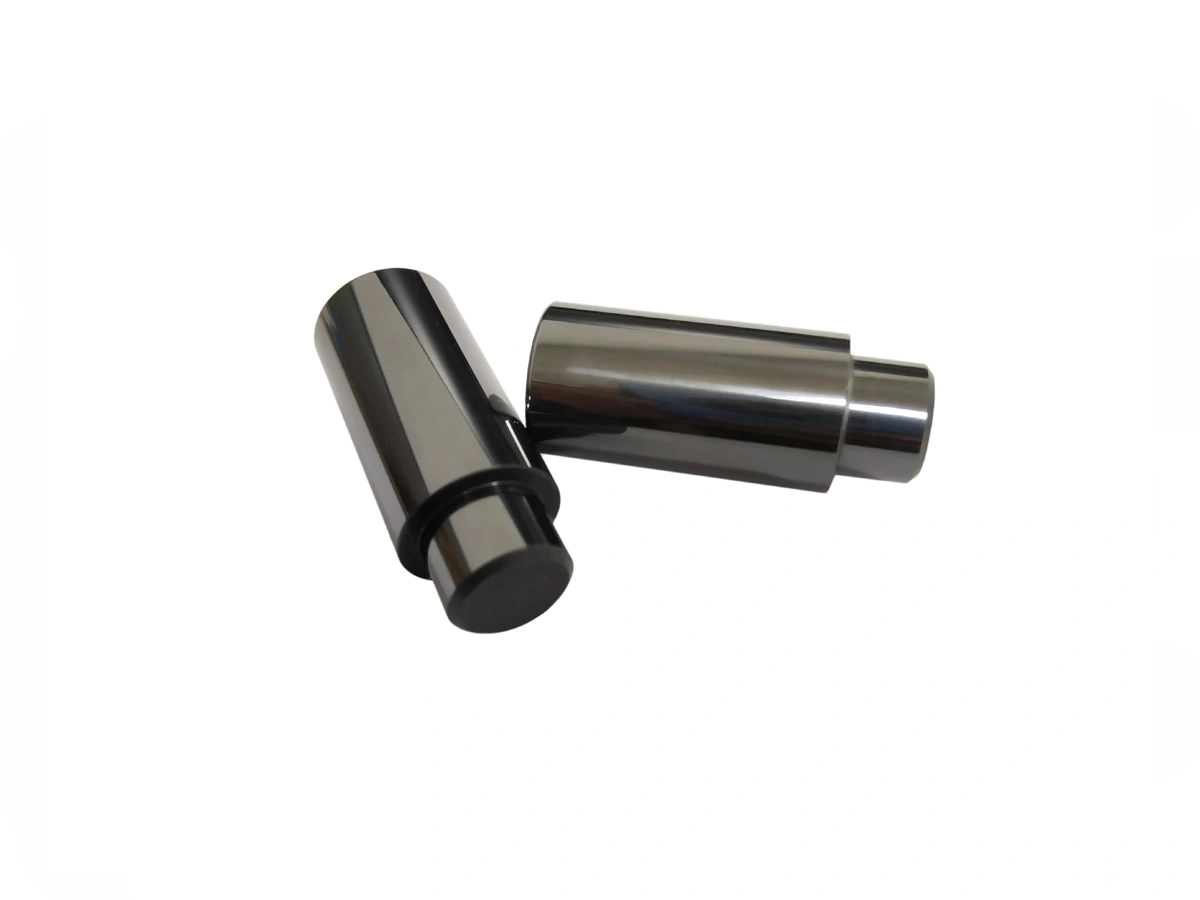

Tratamientos Superficiales para la Industria de Petróleo y Gas

El tratamiento superficial en la industria de petróleo y gas mejora la durabilidad y resistencia de los componentes expuestos a ambientes agresivos. Técnicas como recubrimiento térmico, PVD, electrochapado, anodizado y tratamiento térmico aumentan la resistencia a la corrosión, la protección contra el desgaste y la tolerancia al calor. Estos procesos extienden la vida útil de las piezas, asegurando fiabilidad y seguridad en condiciones de alta presión, alta temperatura y ambientes químicos agresivos.

Más información

Recubrimiento Térmico

Más información

Estado Mecánico

Más información

Pintura

Más información

PVD (Deposición Física de Vapor)

Más información

Granallado

Más información

Electropulido

Más información

Pulido

Más información

Anodizado

Más información

Recubrimiento en Polvo

Más información

Electropulido

Más información

Pasivación

Más información

Cepillado

Más información

Óxido Negro

Más información

Tratamiento Térmico

Más información

Recubrimiento de Barrera Térmica (TBC)

Más información

Tumbleado

Más información

Alodino

Más información

Cromado

Más información

Fosfatado

Más información

Nitruración

Más información

Galvanizado

Más información

Recubrimiento UV

Más información

Recubrimiento de Laca

Más información

Recubrimiento de Teflón

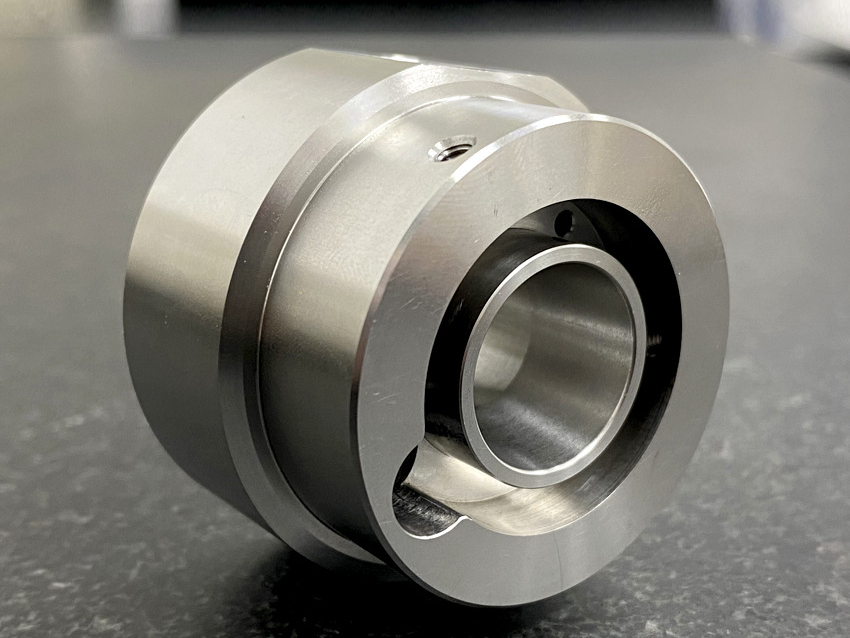

Mecanizado CNC para Equipos de Petróleo y Gas

El mecanizado CNC se utiliza para crear piezas robustas para la industria de petróleo y gas, incluyendo válvulas, tuberías y brocas, asegurando precisión y resistencia bajo presión extrema y condiciones severas.

Comencemos un nuevo proyecto hoy

Guía para el Diseño de Piezas para Petróleo y Gas

El diseño de piezas para la industria de petróleo y gas requiere materiales que soporten presiones extremas, temperaturas elevadas y ambientes corrosivos. Esta guía describe las mejores prácticas de ingeniería para componentes duraderos, fiables y conformes.

Consideraciones para la Fabricación de Piezas Personalizadas para Petróleo y Gas

La fabricación personalizada de piezas para petróleo y gas requiere materiales robustos, ingeniería precisa y cumplimiento con normas de seguridad y desempeño. Esta guía detalla consideraciones esenciales para producir componentes fiables y de alto rendimiento para petróleo y gas.