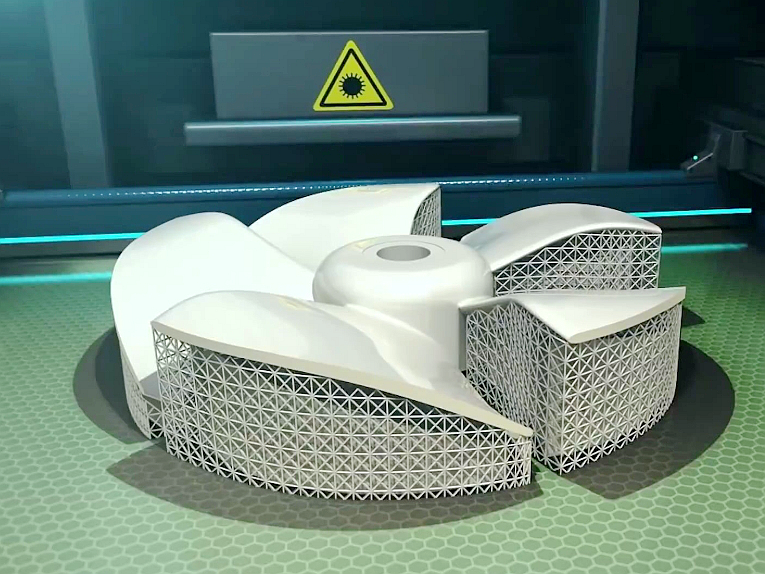

Neway ofrece servicios completos de fabricación de componentes para productos de consumo, que incluyen mecanizado CNC, impresión 3D, colado al vacío, fundición a presión y moldeo por inyección. Entregamos componentes duraderos y de alta calidad diseñados para la industria de bienes de consumo, garantizando precisión, rendimiento y eficiencia de costos en cada producto.

Mecanizado de piezas para productos de consumo

El mecanizado de piezas para productos de consumo implica la fabricación precisa de componentes mediante varios procesos CNC, como fresado, torneado, perforación y rectificado. Estas técnicas avanzadas garantizan alta precisión y calidad para productos como electrónica, electrodomésticos y dispositivos personales. El mecanizado multieje y la electroerosión ofrecen mayor precisión para formas complejas, satisfaciendo las demandas de los bienes de consumo modernos.

Selección de materiales para productos de consumo

En la fabricación de productos de consumo, materiales como superaleaciones, titanio, aluminio, cobre, latón, bronce, acero al carbono, acero inoxidable, plástico y cerámica son esenciales para producir artículos duraderos, funcionales y estéticamente atractivos como utensilios de cocina, electrónica, juguetes y productos decorativos.

Tratamientos de superficie típicos para productos de consumo

Los tratamientos de superficie típicos para productos de consumo incluyen técnicas como pintura, galvanizado, anodizado y recubrimiento en polvo, que mejoran la estética y durabilidad. Procesos adicionales como pulido, pasivación y recubrimiento UV mejoran el acabado y la resistencia al desgaste. Para necesidades especializadas, opciones como PVD, chorreado con arena y recubrimiento de teflón ofrecen un rendimiento mejorado, mientras que los tratamientos térmicos fortalecen los materiales para un uso más duradero.

Más información

Recubrimiento térmico

Más información

Acabado tal cual mecanizado

Más información

Pintura

Más información

PVD (Deposición física de vapor)

Más información

Chorreado con arena

Más información

Electrochapado

Más información

Pulido

Más información

Anodizado

Más información

Recubrimiento en polvo

Más información

Electropulido

Más información

Pasivación

Más información

Cepillado

Más información

Óxido negro

Más información

Tratamiento térmico

Más información

Revestimiento de barrera térmica (TBC)

Más información

Barrenado y pulido con tambor

Más información

Recubrimiento Alodine

Más información

Cromado

Más información

Fosfatado

Más información

Nitruración

Más información

Galvanizado

Más información

Recubrimiento UV

Más información

Recubrimiento de laca

Más información

Recubrimiento de teflón

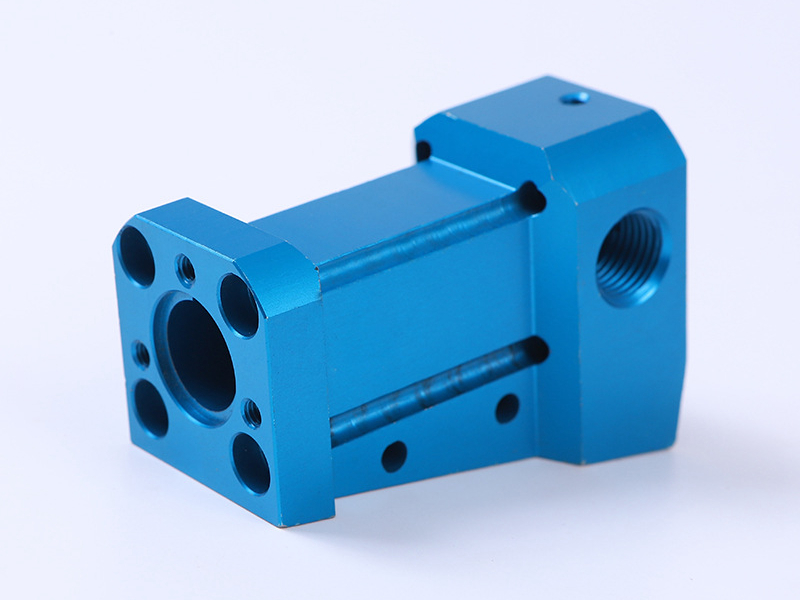

Componentes mecanizados CNC para productos de consumo

En productos de consumo, el mecanizado CNC fabrica piezas como carcasas, soportes y envolventes, proporcionando acabados de alta calidad y tolerancias precisas para dispositivos electrónicos, electrodomésticos y accesorios cotidianos.

Comencemos un nuevo proyecto hoy

Guía para el diseño de productos de consumo

El diseño de productos de consumo integra ingeniería funcional, capacidad de fabricación, ergonomía del usuario, identidad visual y cumplimiento global. Esta guía describe las mejores prácticas técnicas para asegurar el rendimiento listo para el mercado, la factibilidad de producción y la atracción del consumidor.

Consideraciones para la fabricación personalizada de productos de consumo

La fabricación exitosa de productos de consumo personalizados requiere una integración precisa de viabilidad técnica, atractivo visual, eficiencia de costos y cumplimiento normativo. Esta guía ofrece mejores prácticas enfocadas en ingeniería para producción escalable.