Servicio personalizado de mecanizado CNC de plástico en línea

Nuestro servicio personalizado de mecanizado CNC de plástico en línea ofrece mecanizado de precisión para piezas plásticas, entregando prototipos de alta calidad y componentes para uso final. Brindamos rápida entrega, soluciones rentables y diseños flexibles adaptados a sus necesidades específicas en diversas industrias.

- Servicio rápido de prototipado CNC de plástico

- Servicio de mecanizado CNC de plástico para bajo volumen

- Producción masiva de mecanizado CNC de plástico

- Servicio integral de mecanizado de plástico

Envíenos sus diseños y especificaciones para una cotización gratuita

Todos los archivos subidos son seguros y confidenciales

Conozca sobre el mecanizado CNC de plástico

El mecanizado CNC de plástico es un proceso de fabricación preciso que utiliza herramientas controladas por computadora para crear componentes plásticos complejos. Ideal para prototipos y piezas de producción, ofrece alta precisión, personalización y versatilidad en industrias como automotriz, aeroespacial y médica.

Plásticos Comunes Utilizados en el Mecanizado CNC

Los plásticos comunes utilizados en el mecanizado CNC incluyen ABS, Nylon, Acetal, PTFE, policarbonato y PEEK. Estos materiales ofrecen propiedades diversas como resistencia, flexibilidad, resistencia química y tolerancia a altas temperaturas, lo que los hace ideales para aplicaciones en las industrias automotriz, aeroespacial y médica.

Tratamiento superficial para piezas de plástico mecanizadas por CNC

El tratamiento superficial para piezas de plástico mecanizadas por CNC mejora su apariencia, durabilidad y rendimiento. Los tratamientos comunes incluyen pulido, pintura, recubrimiento y texturizado para mejorar la resistencia al desgaste, corrosión, degradación por UV y aumentar el atractivo estético para aplicaciones específicas como automotriz o dispositivos médicos.

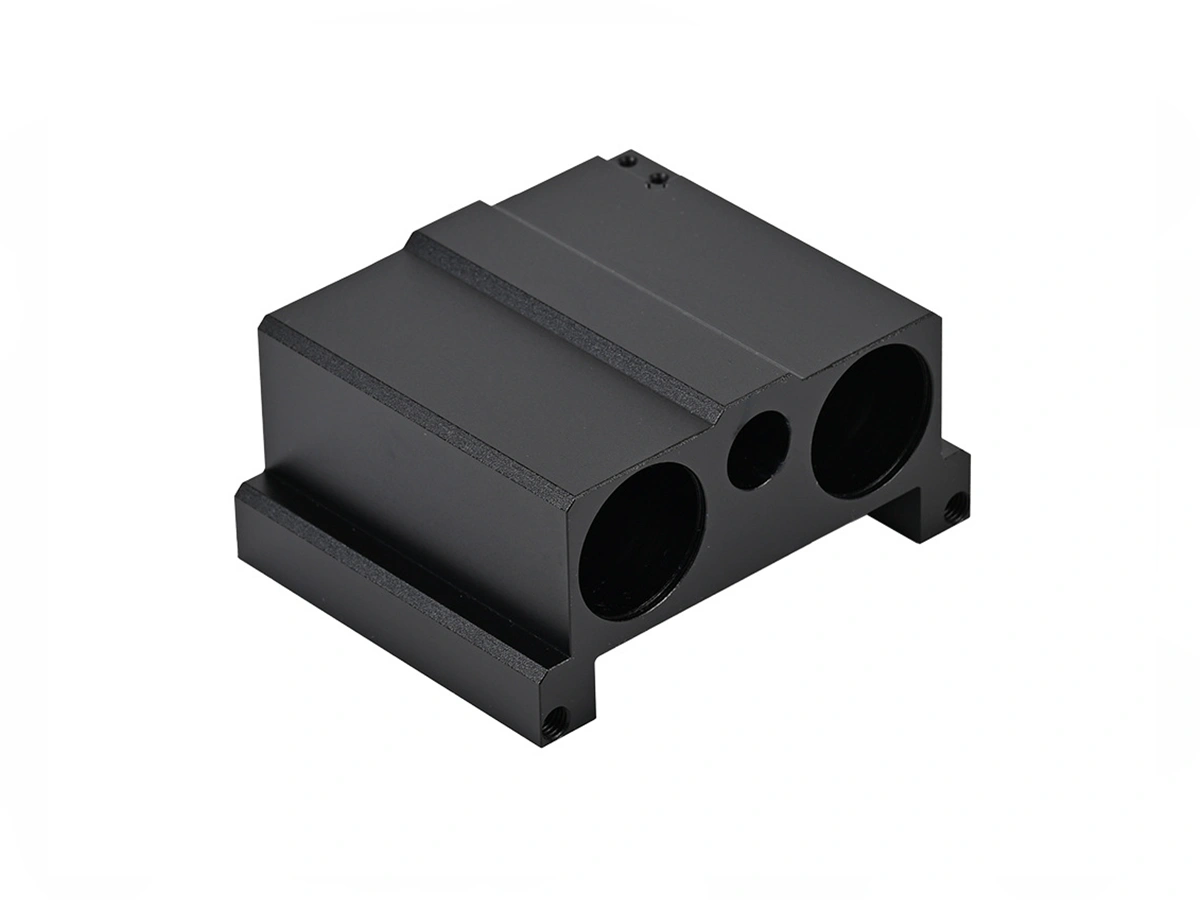

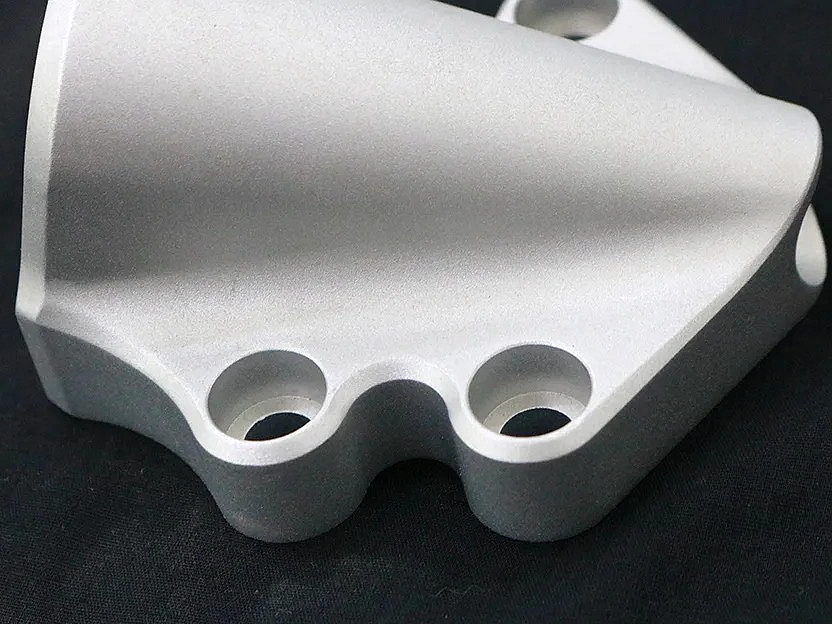

Piezas típicas de plástico mecanizadas por CNC

Las piezas típicas de plástico mecanizadas por CNC incluyen engranajes, carcasas, soportes, componentes médicos, accesorios automotrices e aisladores eléctricos. Estas piezas están fabricadas con precisión para diversas industrias, ofreciendo durabilidad, ligereza y resistencia al desgaste, productos químicos y factores ambientales, adaptadas a necesidades específicas.

Comencemos un nuevo proyecto hoy

Sugerencias de parámetros para mecanizado CNC de plástico

Las sugerencias de parámetros para el mecanizado CNC de plástico se centran en optimizar factores como la potencia del husillo, velocidad del husillo, tasa de avance, profundidad de corte y material de la herramienta. Ajustar estos parámetros asegura un mecanizado eficiente, acabados de alta calidad y resultados precisos adaptados al material plástico específico.

Sugerencias de mecanizado para plástico

Las sugerencias de mecanizado para plástico incluyen seleccionar tolerancias adecuadas, grosor de pared y tamaño de pieza para garantizar integridad estructural y funcionalidad. Consideraciones como tamaño de taladro, tiempo de entrega, volumen de producción y acabado superficial son cruciales para optimizar la eficiencia, costo y calidad en la fabricación de piezas plásticas.