Sinterizado selectivo por láser (SLS) | Servicio de impresión 3D en metal

Introducción: Desbloqueando la máxima libertad en la fabricación de piezas metálicas

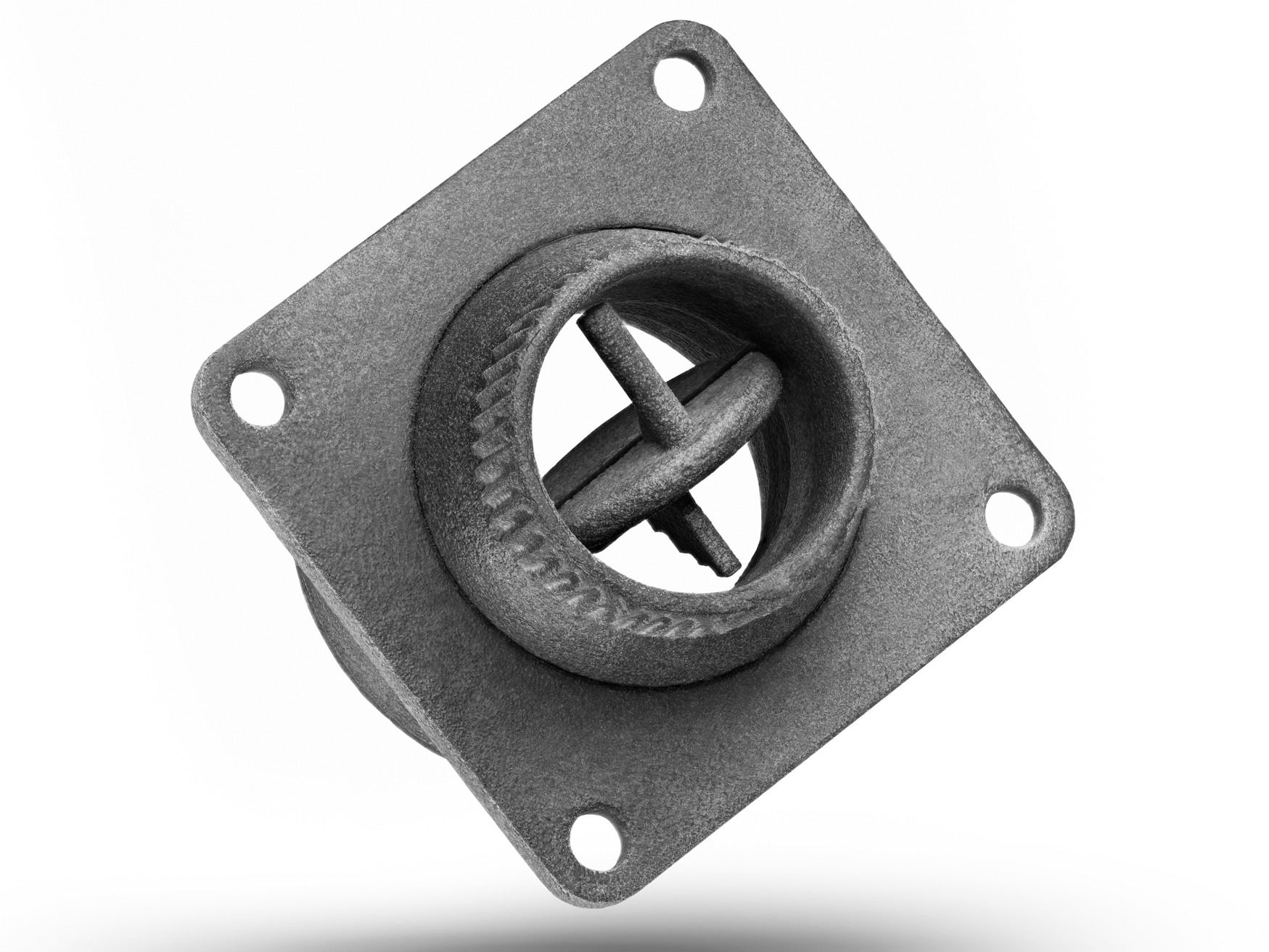

En la fabricación avanzada moderna, la demanda de piezas metálicas con geometrías complejas no deja de crecer. Los métodos de fabricación tradicionales a menudo tienen dificultades para producir componentes con canales internos de flujo intrincados, estructuras tipo celosía o funciones altamente integradas. El sinterizado selectivo por láser de metal (metal SLS), como rama clave de la fabricación aditiva, está superando estas limitaciones gracias a sus ventajas técnicas únicas. Al sinterizar polvo metálico capa a capa, esta tecnología permite la producción directa de componentes metálicos densos y de alto rendimiento, liberando una libertad de diseño sin precedentes para las aplicaciones de ingeniería.

Tecnología metal SLS explicada: el viaje del polvo a la pieza metálica densa

El principio central del metal SLS consiste en utilizar un haz de láser de alta potencia para escanear selectivamente una cama de polvo metálico, fundiendo completamente las partículas de polvo a temperaturas cuidadosamente controladas para que se solidifiquen y fusionen dando forma a la pieza. Este proceso debe realizarse en una atmósfera protectora controlada para evitar la oxidación del metal a alta temperatura.

Un flujo de trabajo completo de fabricación incluye varios pasos estrechamente controlados. Comienza con la preparación del modelo 3D y el diseño de las estructuras de soporte, ambos críticos para garantizar el éxito de la impresión. A continuación, la cámara de construcción se evacua y se llena con gas inerte (normalmente argón o nitrógeno) para crear las condiciones ambientales ideales. Durante la construcción, el sistema de recubrimiento esparce una capa muy fina de polvo metálico sobre la placa de construcción, y el láser escanea y funde el polvo según la geometría de la sección transversal definida. Una vez finalizada una capa, la plataforma desciende exactamente el espesor de la misma y se repiten los pasos de distribución del polvo y escaneado láser hasta completar la pieza.

Esta tecnología es similar en principio al SLS plástico, pero los requisitos del proceso son considerablemente más estrictos. Como proceso de gama alta dentro del conjunto de tecnologías de impresión 3D, el metal SLS exige un control preciso de la potencia láser, la velocidad de escaneado, el espesor de capa y otros parámetros para garantizar una calidad de pieza estable y fiable.

Materiales clave para metal SLS y sus propiedades

El metal SLS admite una amplia gama de materiales para satisfacer requisitos de rendimiento muy diversos en distintas aplicaciones.

Entre los aceros inoxidables, el acero inoxidable SUS316L destaca por su excelente resistencia a la corrosión. Es especialmente adecuado para piezas utilizadas en entornos agresivos, como equipos de procesos químicos y aplicaciones marinas. Su combinación equilibrada de propiedades mecánicas y resistencia a la corrosión lo convierte en uno de los materiales más utilizados en la impresión metal SLS.

Los aceros para herramientas y aceros para moldes también desempeñan un papel importante en el metal SLS. Gracias a su elevada dureza y excelente resistencia al desgaste, son ideales para producir insertos de refrigeración conformal en moldeo rápido. Mediante metal SLS se pueden fabricar insertos de molde con canales de refrigeración internos complejos, lo que mejora de manera significativa la eficiencia del moldeo por inyección y la calidad de las piezas.

Las aleaciones de alta temperatura constituyen otra categoría fundamental de materiales en metal SLS. Inconel 718, con su extraordinaria resistencia mecánica a alta temperatura y su excelente resistencia a la fatiga, es la elección ideal para componentes de la zona caliente en motores aeroespaciales. Inconel 625, conocida por su sobresaliente resistencia a la fatiga y a la oxidación, se utiliza ampliamente en las industrias química y energética.

Las aleaciones de titanio ocupan una posición especial en metal SLS. Ti-6Al-4V (TC4), la aleación de titanio más utilizada, combina una excelente relación resistencia–peso con biocompatibilidad, lo que la convierte en un material preferente para componentes estructurales aeroespaciales e implantes médicos.

Para estructuras ligeras, las aleaciones de aluminio ofrecen ventajas únicas. Aluminio 6061 proporciona propiedades mecánicas muy equilibradas, mientras que Aluminio 7075, con su alta resistencia y buena resistencia a la corrosión, se utiliza ampliamente en componentes estructurales aeroespaciales que requieren reducción de peso y alto rendimiento.

Cinco ventajas decisivas de elegir metal SLS

El metal SLS aporta beneficios transformadores a la fabricación moderna, con ventajas fundamentales que se reflejan en varios aspectos clave.

En primer lugar, ofrece una libertad de diseño sin igual. El metal SLS hace posible la producción de canales internos de refrigeración complejos, estructuras tipo celosía ligeras y geometrías optimizadas topológicamente que son extremadamente difíciles o imposibles de conseguir mediante procesos tradicionales. Los diseñadores pueden centrarse en la optimización funcional y de rendimiento en lugar de estar limitados por las restricciones de la fabricación convencional.

En cuanto al rendimiento del material, las piezas metal SLS pueden alcanzar densidades muy elevadas (normalmente superiores al 99,5 %), con propiedades mecánicas que se acercan o incluso superan las de componentes forjados. Con un tratamiento térmico posterior adecuado, las piezas impresas pueden cumplir de forma fiable los requisitos de condiciones de servicio muy exigentes.

La integración funcional y la consolidación de piezas constituyen otra ventaja principal. Gracias al metal SLS, los ingenieros pueden rediseñar conjuntos originalmente formados por múltiples componentes para convertirlos en una sola pieza integrada. Esto reduce las etapas de montaje, mejora la eficiencia de producción y aumenta de manera significativa la fiabilidad y vida útil al eliminar posibles caminos de fuga y uniones mecánicas.

El metal SLS también ofrece una gran capacidad de respuesta rápida. Al no requerir moldes, la producción puede pasar directamente de modelos digitales a piezas físicas, acortando en gran medida el ciclo de desarrollo. Para servicios de fabricación en bajo volumen, esta tecnología proporciona una solución flexible y rentable.

Por último, el metal SLS presenta una excelente utilización del material. El polvo metálico no fusionado durante el proceso puede recuperarse y reutilizarse tras un tamizado y control de calidad adecuados, lo que se traduce en una utilización de material considerablemente superior a la de los métodos sustractivos tradicionales. Esta ventaja es especialmente importante en el caso de aleaciones de alto valor.

Pasos clave de posprocesado para piezas metal SLS

Un posprocesado adecuado es fundamental para garantizar la calidad final de los componentes metal SLS. El primer paso consiste en retirar los soportes y realizar la limpieza básica. Normalmente, las piezas se separan de la placa de construcción mediante electroerosión por hilo (EDM) o corte, y después se procede a eliminar con cuidado las estructuras de soporte. Esta operación exige gran destreza para evitar dañar los detalles delicados.

El tratamiento térmico desempeña un papel crucial en la mejora del rendimiento. A través de procesos de tratamiento térmico para piezas mecanizadas por CNC ajustados específicamente, se pueden aliviar de manera eficaz las tensiones residuales internas generadas durante la impresión y optimizar la microestructura, mejorando de forma significativa las propiedades mecánicas. Algunos materiales también requieren tratamientos específicos de envejecimiento o endurecimiento por precipitación.

Para aplicaciones de altas especificaciones, como el sector aeroespacial, el prensado isostático en caliente (HIP) suele ser indispensable. Al someter las piezas a alta temperatura y alta presión isostática, el HIP elimina aún más los microdefectos internos, mejorando considerablemente el comportamiento a fatiga y la fiabilidad global.

El acabado superficial se selecciona en función de los requisitos de la aplicación. El electropulido para piezas de precisión puede reducir de forma notable la rugosidad superficial y mejorar la resistencia a la corrosión. Para piezas que requieren texturas específicas o acabados espejo, se recurre al servicio de pulido de piezas CNC para alcanzar la calidad de superficie deseada.

Metal SLS frente a otros procesos de fabricación metálica

La selección del proceso de fabricación óptimo para piezas metálicas requiere una evaluación técnica y económica integral.

En comparación con el mecanizado CNC tradicional, el metal SLS ofrece ventajas evidentes en complejidad geométrica, utilización de material y flexibilidad de diseño, lo que lo hace especialmente adecuado para piezas con canales internos, estructuras tipo celosía o geometrías no convencionales. Sin embargo, para geometrías simples y producciones de gran volumen, los servicios de mecanizado de precisión convencionales suelen ser más rentables.

En comparación con la fundición metálica, el metal SLS elimina la necesidad de moldes, reduciendo de forma significativa los costes y plazos durante el desarrollo e iteración de productos. Además, las piezas metal SLS ofrecen mayor precisión dimensional y propiedades de material más consistentes. No obstante, para grandes volúmenes de producción, la fundición tradicional puede seguir teniendo ventajas en coste global.

En la producción real, la fabricación híbrida suele ofrecer los mejores resultados. Mediante la combinación de metal SLS con servicios de mecanizado multieje, se pueden producir preformas cercanas a la forma final (near-net-shape) mediante SLS, y posteriormente terminar las superficies de acoplamiento críticas y las características de alta precisión mediante mecanizado CNC multieje. Este enfoque preserva la libertad geométrica y garantiza, al mismo tiempo, tolerancias estrictas donde más importa.

Aplicaciones innovadoras del metal SLS en industrias de alta gama

En el sector aeroespacial, el metal SLS está impulsando nuevas filosofías de diseño. Los fabricantes de aeronáutica y aeroespacio utilizan esta tecnología para producir inyectores de combustible, soportes ligeros, álabes de turbina y otros componentes críticos. Mediante optimización topológica y estructuras tipo celosía, se logra una reducción de peso significativa manteniendo o incluso mejorando el rendimiento mecánico, contribuyendo directamente a una mayor eficiencia y mejores relaciones empuje–peso.

La industria médica es otro gran beneficiario del metal SLS. En la fabricación de dispositivos médicos, el SLS se utiliza para producir implantes ortopédicos personalizados con estructuras porosas que favorecen el crecimiento óseo y la estabilidad a largo plazo. Además, se pueden fabricar con alta precisión guías quirúrgicas, armazones protésicos dentales y otros instrumentos de precisión que deben cumplir requisitos clínicos muy estrictos.

En el sector automotriz, especialmente en el ámbito de la competición de alto rendimiento, el metal SLS está ampliamente implantado. Los fabricantes de automoción lo utilizan para producir componentes de motor, elementos de suspensión ligeros y módulos de gestión térmica personalizados. Estas piezas no solo ofrecen un rendimiento optimizado, sino que también permiten iteraciones rápidas de diseño, facilitando respuestas ágiles a los resultados de ensayo y a las condiciones reales de pista.

Capacidades de metal SLS de Neway y compromiso con la calidad

En Neway, estamos comprometidos con ofrecer soluciones de fabricación metal SLS líderes en la industria. Contamos con sistemas metal SLS avanzados y marcos sólidos de control de procesos para garantizar que cada pieza cumpla estándares de calidad muy exigentes. Nuestro equipo de ingeniería combina una profunda experiencia en materiales con un amplio conocimiento de los procesos para proporcionar soporte integral, desde la selección de materiales y el diseño para fabricación aditiva (DFAM) hasta la optimización de parámetros.

Ofrecemos un completo servicio integral One-Stop Service, que abarca optimización de diseño, fabricación aditiva, tratamiento térmico y mecanizado de precisión. Nuestro sistema de aseguramiento de la calidad está equipado con equipos de inspección avanzados para verificar la precisión dimensional, la integridad de superficie y la calidad interna, garantizando el cumplimiento de los exigentes estándares de los sectores aeroespacial, médico y otras industrias críticas.

Conclusión: adoptando el potencial ilimitado de la fabricación aditiva metálica

El metal SLS está redefiniendo el panorama de la fabricación de alta gama. Ya no es solo una herramienta para prototipado rápido, sino también una solución robusta para producir directamente componentes metálicos de alto rendimiento para uso final. A medida que la tecnología avanza y aparecen nuevos materiales de altas prestaciones, el metal SLS seguirá desbloqueando nuevas posibilidades en un número cada vez mayor de industrias. Invitamos sinceramente a socios de todos los sectores a colaborar con Neway, explorar el enorme potencial de la tecnología metal SLS e impulsar juntos la innovación y la modernización industrial.