Servicio de impresión 3D termoplástica | Multi Jet Fusion (MJF)

Introducción: redefiniendo la producción de bajo volumen de piezas plásticas

En el panorama en rápida evolución de la fabricación moderna, la demanda de piezas plásticas es cada vez más diversificada y personalizada. El moldeo por inyección tradicional ofrece una ventaja de costes insustituible en la producción en masa; sin embargo, se queda corto cuando se trata de fabricación en bajo volumen, iteraciones rápidas y producción de geometrías complejas. Precisamente aquí es donde la tecnología Multi Jet Fusion (MJF) demuestra su valor único. Como ingenieros de fabricación aditiva en Neway, hemos sido testigos de primera mano de cómo esta tecnología ayuda a los clientes a romper las limitaciones de la fabricación convencional, acortando significativamente los ciclos de desarrollo de producto sin renunciar a una excelente calidad de pieza.

Principio fundamental de la tecnología MJF: fabricación planar de alta velocidad y precisión

La singularidad de Multi Jet Fusion radica en su innovador principio de funcionamiento. A diferencia del escaneado punto a punto mediante láser tradicional, MJF utiliza un enfoque de fabricación planar completa. El proceso comienza extendiendo uniformemente una capa ultrafina de polvo de nailon sobre la plataforma de construcción. A continuación, un cabezal de impresión de alta precisión deposita selectivamente dos tipos de agentes especiales sobre la superficie del polvo: un agente de fusión y un agente de detalle. El agente de fusión se aplica en las zonas donde debe formarse material, mientras que el agente de detalle se utiliza para definir con precisión los bordes y evitar pérdidas de precisión causadas por la difusión indeseada del calor.

Cuando la energía infrarroja calienta de forma uniforme todo el lecho de polvo, las regiones con agente de fusión absorben rápidamente la energía, provocando que las partículas de polvo de nailon se fundan y se fusionen en estructuras sólidas densas. Este proceso se repite capa a capa hasta que se construye la pieza completa. En comparación con el sinterizado selectivo por láser (SLS), el mecanismo de exposición planar de MJF ofrece una ventaja significativa en velocidad de impresión, lo que lo hace especialmente adecuado para la producción de volúmenes medios.

Principales materiales para MJF: rendimiento excepcional de los materiales de nailon

La selección de materiales para MJF se centra principalmente en materiales de nailon de alto rendimiento, cada uno con características específicas. PA12 (Nailon 12) es el material base más utilizado, con un excelente equilibrio de propiedades mecánicas, gran resistencia química y sobresaliente estabilidad dimensional, lo que lo convierte en la opción preferida para la mayoría de las aplicaciones. PA11 se caracteriza por una mayor tenacidad y resistencia al impacto y, al proceder de recursos renovables, se alinea mejor con los objetivos de sostenibilidad.

Para aplicaciones que requieren mayor rigidez y resistencia térmica, el nailon relleno con microesferas de vidrio (PA12 GB) es una opción ideal. Las microesferas de vidrio añadidas no solo aumentan la rigidez y la temperatura de flexión bajo carga, sino que también reducen de forma significativa la contracción durante el moldeo. El nailon reforzado con fibra de carbono ofrece una resistencia, rigidez y estabilidad dimensional excepcionales, lo que lo convierte en la opción perfecta para componentes estructurales muy exigentes. Con estos materiales de alto rendimiento, MJF destaca en el campo de la impresión 3D de plástico.

Seis razones clave para elegir la impresión 3D MJF

La tecnología MJF se distingue entre los distintos procesos de fabricación aditiva gracias a sus ventajas únicas. En primer lugar, su excelente rendimiento mecánico es una fortaleza competitiva central. Debido al mecanismo de calentamiento planar completo, las piezas producidas mediante MJF presentan propiedades mecánicas verdaderamente isotrópicas, es decir, mantienen una resistencia uniforme en todas las direcciones.

La alta eficiencia de producción es otra ventaja destacada. En comparación con el escaneado punto a punto tradicional, el principio de construcción planar de MJF permite velocidades de fabricación mucho más elevadas. En escenarios reales de producción, la velocidad de impresión de MJF puede ser varias veces superior a la de otras tecnologías, proporcionando una ventaja de tiempo crucial para proyectos urgentes.

La excelente precisión y calidad superficial permiten que las piezas MJF cumplan los requisitos de la mayoría de aplicaciones industriales. La tecnología ofrece una gran resolución de detalle y una textura superficial uniforme, alcanzando a menudo niveles funcionales sin necesidad de posprocesos complejos. Aún más importante, MJF no requiere estructuras de soporte, lo que no solo maximiza la libertad de diseño, sino que también reduce significativamente el tiempo y el coste de posprocesado.

Desde una perspectiva económica, MJF rompe de forma efectiva el umbral tradicional del moldeo por inyección para una producción por lotes rentable. A la hora de producir entre 50 y 5000 piezas plásticas, MJF suele ser la solución más eficiente en costes. Además, hasta el 80 % del polvo no utilizado en el proceso MJF puede reciclarse, reduciendo así los costes de producción y reflejando un concepto avanzado de fabricación sostenible.

Opciones de posprocesado y acabado para piezas MJF

Las piezas producidas mediante MJF pueden mejorarse aún más mediante diversas técnicas de posprocesado. El granallado o chorreado es el tratamiento más común y fundamental, proporcionando un acabado mate uniforme en todas las superficies. Para aplicaciones que requieren colores específicos, ofrecemos servicios profesionales de teñido para lograr efectos homogéneos en negro y otros colores.

A través de procesos de alisado y suavizado, la textura superficial puede mejorarse de forma significativa al tiempo que se reduce la porosidad, mejorando así la estanqueidad y la limpieza. Cuando se busca una apariencia diferenciada, los servicios de pintado ofrecen una amplia gama de colores y efectos especiales para satisfacer las exigencias de identidad de marca o estética.

MJF frente a otras tecnologías de impresión 3D de plástico: una comparación completa

A la hora de seleccionar la tecnología de impresión 3D adecuada, es esencial entender cómo se compara MJF con otros procesos. Frente a SLS, MJF ofrece ventajas evidentes en velocidad de impresión, rentabilidad y calidad superficial, especialmente en producción de volumen medio. Aunque SLS puede disponer de una gama de materiales más amplia, MJF supera a SLS en eficiencia de producción y consistencia.

En comparación con FDM, MJF proporciona un rendimiento superior en precisión, resistencia e isotropía. Aunque los equipos FDM suelen ser menos costosos, la débil unión entre capas y las líneas de capa visibles limitan su idoneidad para piezas funcionales exigentes. En cambio, las piezas MJF presentan propiedades mecánicas uniformes y un acabado superficial claramente superior.

Frente a SLA, las piezas producidas mediante MJF ofrecen mejores propiedades mecánicas, resistencia a la temperatura y estabilidad a largo plazo. Aunque SLA destaca en detalle fino y suavidad de superficie, la fragilidad y la tendencia al envejecimiento de muchos materiales de resina limitan su uso en aplicaciones funcionales.

Aplicaciones innovadoras de la tecnología MJF en distintos sectores

La tecnología MJF está transformando los enfoques de fabricación en múltiples industrias. En el sector de la automoción, cubre desde prototipos funcionales y piezas personalizadas de bajo volumen hasta útiles y fijaciones, ofreciendo soluciones rápidas y económicas. Las piezas resultantes cumplen estrictos requisitos de rendimiento, a la vez que acortan de forma significativa los ciclos de desarrollo.

La industria de dispositivos médicos es otro ámbito clave de aplicación de MJF. A través de nuestros servicios de fabricación de dispositivos médicos, podemos producir guías quirúrgicas de alta precisión, carcasas complejas para instrumentos médicos y ayudas de rehabilitación personalizadas. Las opciones de materiales biocompatibles amplían aún más su uso en aplicaciones médicas.

Los productos de consumo también se benefician en gran medida de la tecnología MJF. Ya se trate de carcasas para dispositivos electrónicos, equipamiento deportivo o componentes de electrodomésticos, MJF ofrece resultados de alta calidad. A través de nuestros servicios de fabricación de productos de consumo, las empresas pueden convertir rápidamente conceptos en productos y acelerar la validación de mercado.

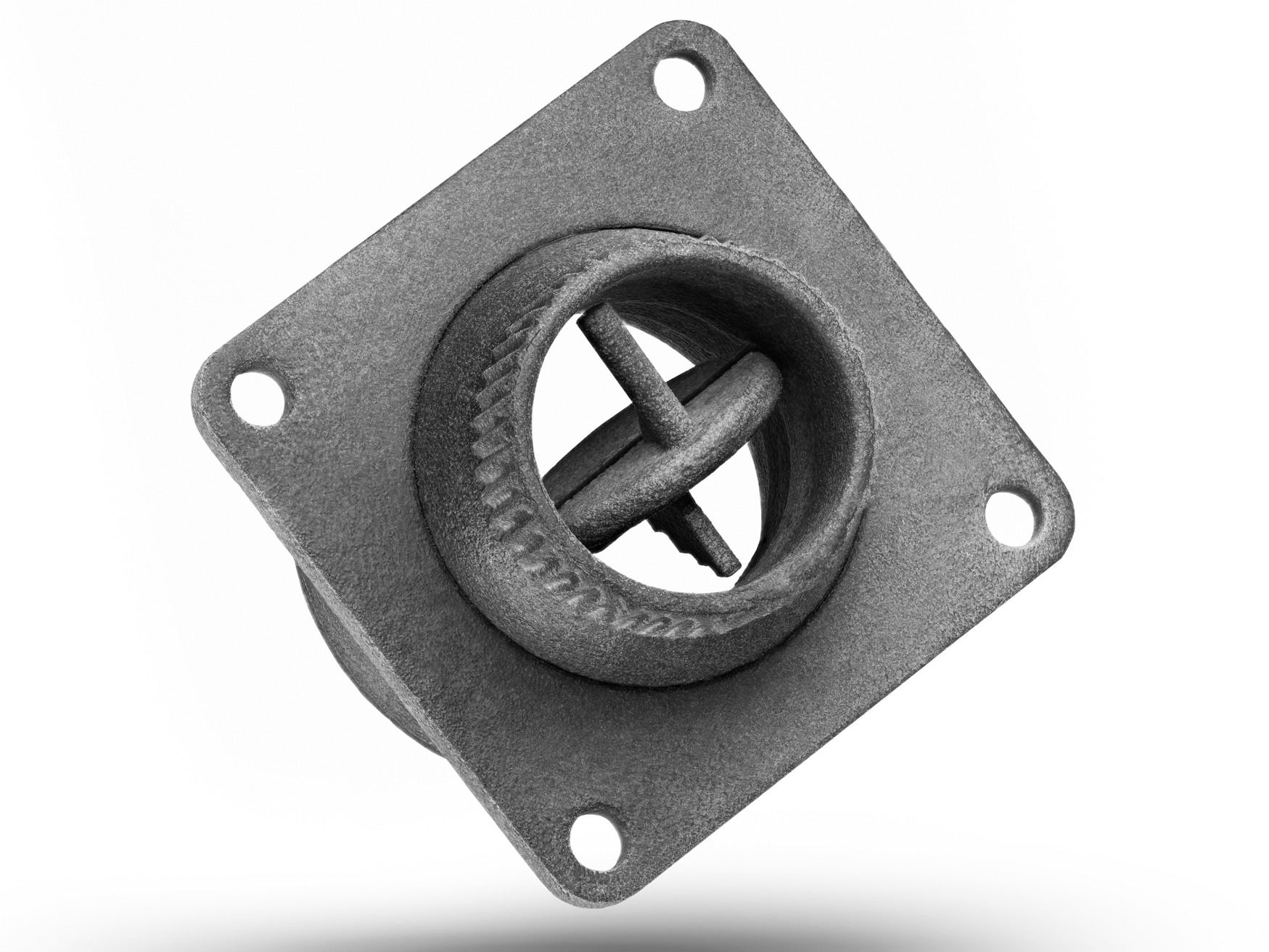

En la fabricación industrial, MJF se utiliza para producir racores de tubería, engranajes, carcasas y una amplia variedad de herramientas personalizadas. Estas piezas no solo ofrecen un sólido rendimiento mecánico, sino que también cumplen requisitos específicos de entorno y funcionamiento. A través de nuestros servicios de fabricación de equipos industriales, ayudamos a los clientes a resolver complejos retos de producción.

Ventajas de los servicios de impresión 3D MJF de Neway

En Neway, estamos comprometidos a ofrecer servicios de impresión 3D MJF de alta calidad. Utilizamos sistemas MJF industriales HP para garantizar que cada pieza cumpla los más altos estándares de calidad y consistencia. Nuestro equipo de ingeniería posee una amplia experiencia en materiales y optimización de procesos, lo que nos permite apoyar a los clientes a lo largo de todo el recorrido, desde la mejora de diseño hasta el posprocesado.

Ofrecemos una gama completa de opciones de material, desde PA12 estándar hasta distintas formulaciones de nailon reforzado, para satisfacer requisitos de aplicación diversos. En cuanto al posprocesado, nuestros flujos de trabajo y equipos integrales garantizan que cada pieza se entregue en su estado óptimo. Ya se trate de prototipado rápido o de producción en bajo volumen, proporcionamos un soporte de proyecto ágil y recomendaciones de proceso expertas.

Directrices de diseño: cómo optimizar el diseño de piezas para MJF

Para aprovechar plenamente las ventajas de la tecnología MJF, la optimización adecuada del diseño es fundamental. Para el espesor de pared, recomendamos un mínimo de 0,8 mm, con un intervalo ideal de 1,5–3 mm para equilibrar la resistencia mecánica y la calidad de construcción.

En el caso de taladros y canales, sugerimos un diámetro mínimo de 1,5 mm y recomendamos evitar geometrías excesivamente profundas con alta relación de aspecto. En las estructuras de ensamblaje, como bisagras activas y encajes a presión, es importante tener en cuenta el comportamiento a la fatiga y el módulo elástico del material; la introducción de generosos radios y chaflanes puede mejorar significativamente la vida útil.

Para texturas y marcados, el diseño debe tener en cuenta las características del proceso MJF. Recomendamos una altura mínima de carácter de 0,8 mm y una profundidad de al menos 0,3 mm para asegurar la legibilidad de los detalles. Para características de mayor precisión, puede recurrirse al mecanizado secundario mediante servicios de mecanizado multieje.

Conclusión: elija MJF para una fabricación eficiente y fiable de piezas plásticas

La tecnología MJF está remodelando el panorama de la producción de piezas plásticas en bajo volumen. No solo alcanza un equilibrio ideal entre calidad de producto, eficiencia de producción y rentabilidad, sino que también ofrece una libertad sin precedentes para el diseño e innovación de productos. En Neway, creemos que esta tecnología seguirá desbloqueando nuevas posibilidades para la industria manufacturera.

Le invitamos sinceramente a experimentar las ventajas únicas de la tecnología MJF. Tanto si necesita prototipos funcionales mediante impresión 3D de nailon como si busca una solución complementaria más allá de los tradicionales servicios de mecanizado CNC, nuestro equipo de ingeniería está listo para proporcionarle soporte profesional. Trabajemos juntos para explorar el potencial ilimitado de la fabricación aditiva y hacer realidad ideas innovadoras.