Taller de inspección por rayos X para la detección de defectos internos en piezas CNC

Revelar el mundo invisible: por qué la inspección por rayos X es indispensable

En la fabricación de precisión, la integridad de la calidad de las piezas determina directamente el rendimiento final del producto y su fiabilidad. Como ingenieros de calidad en Neway, somos conscientes de que muchos defectos potenciales están ocultos en el interior de las piezas y no pueden detectarse de forma fiable mediante la inspección visual o métodos convencionales. Precisamente aquí es donde la inspección industrial por rayos X demuestra su valor insustituible. Gracias a esta avanzada tecnología de ensayo no destructivo, podemos “ver a través” de las piezas como si contáramos con un ojo que todo lo ve, garantizando que cada componente entregado cumpla los más altos estándares de calidad.

A medida que las industrias modernas exigen cada vez mayor fiabilidad a los componentes —en particular en la industria aeroespacial, los dispositivos médicos y la fabricación automotriz—, pequeños poros internos, grietas o inclusiones pueden desencadenar consecuencias graves. Nuestros servicios de mecanizado de precisión priorizan siempre la calidad, y la inspección por rayos X es una parte vital de nuestro sistema de aseguramiento de la calidad.

El núcleo de la tecnología de ensayo por rayos X: de la radiografía 2D al CT industrial 3D

Imágenes 2D en tiempo real: cribado y localización rápidos

La inspección 2D por rayos X es un método de cribado fundamental y altamente eficiente. Colocando la pieza entre la fuente de rayos X y el detector, obtenemos una imagen de proyección bidimensional de su estructura interna. Este enfoque es especialmente adecuado para el cribado rápido y la localización preliminar de defectos en producción en serie. En nuestro taller de inspección, la radiografía 2D suele utilizarse como primera barrera para identificar rápidamente las piezas con defectos evidentes, ahorrando un valioso tiempo a las inspecciones posteriores, más detalladas.

Tomografía computarizada 3D (CT): análisis cuantitativo tridimensional de defectos

El CT industrial representa el estado del arte en los ensayos no destructivos. Mediante la captura de cientos o incluso miles de imágenes de proyección 2D desde múltiples ángulos y su reconstrucción mediante algoritmos de cálculo, obtenemos un modelo tridimensional de la pieza. Esta tecnología no solo revela con precisión la ubicación espacial de los defectos, sino que también cuantifica su tamaño, volumen y relación con las estructuras circundantes. Para piezas con geometrías internas complejas, la inspección CT ofrece un nivel de comprensión sin precedentes.

¿Qué piezas mecanizadas por CNC deben recibir un “chequeo de salud” con rayos X?

Componentes con canales o cavidades internas complejas

Las piezas complejas fabricadas mediante servicios de mecanizado de ejes múltiples, como boquillas de combustible de motores y bloques de válvulas hidráulicas, suelen presentar intrincados canales internos y cavidades. Durante el mecanizado pueden producirse defectos como restos de rebabas, puntas de broca rotas o conductos obstruidos. Solo la inspección por rayos X puede verificar de forma eficaz la conectividad interna y la integridad estructural.

Componentes ligeros pero de alta resistencia para los sectores aeroespacial y automotriz

En aplicaciones aeroespaciales y automotrices, los componentes aligerados fabricados mediante mecanizado de aleaciones de aluminio y mecanizado de aleaciones de titanio deben mantener una resistencia suficiente a pesar de la reducción de peso. Cualquier defecto interno puede convertirse en un posible origen de fallo. La inspección por rayos X detecta de forma fiable los defectos metalúrgicos y los daños inducidos por el mecanizado en el interior de estos materiales.

Implantes e instrumentos médicos de seguridad crítica

En el sector de fabricación de dispositivos médicos, la calidad interna de los implantes ortopédicos y los instrumentos quirúrgicos está directamente vinculada a la seguridad del paciente. Utilizamos la inspección por rayos X para garantizar que estos productos estén libres de defectos internos peligrosos y cumplan plenamente las estrictas normas de la industria médica.

Estructuras complejas producidas mediante fabricación aditiva

Con la amplia adopción de la impresión 3D, se ha hecho posible fabricar piezas con complejas estructuras de celosía interna. Sin embargo, los procesos de fabricación aditiva son propensos a defectos típicos como la falta de fusión y la porosidad. La inspección por rayos X, en particular el CT industrial, se ha convertido en una herramienta clave para verificar la calidad interna de estos componentes.

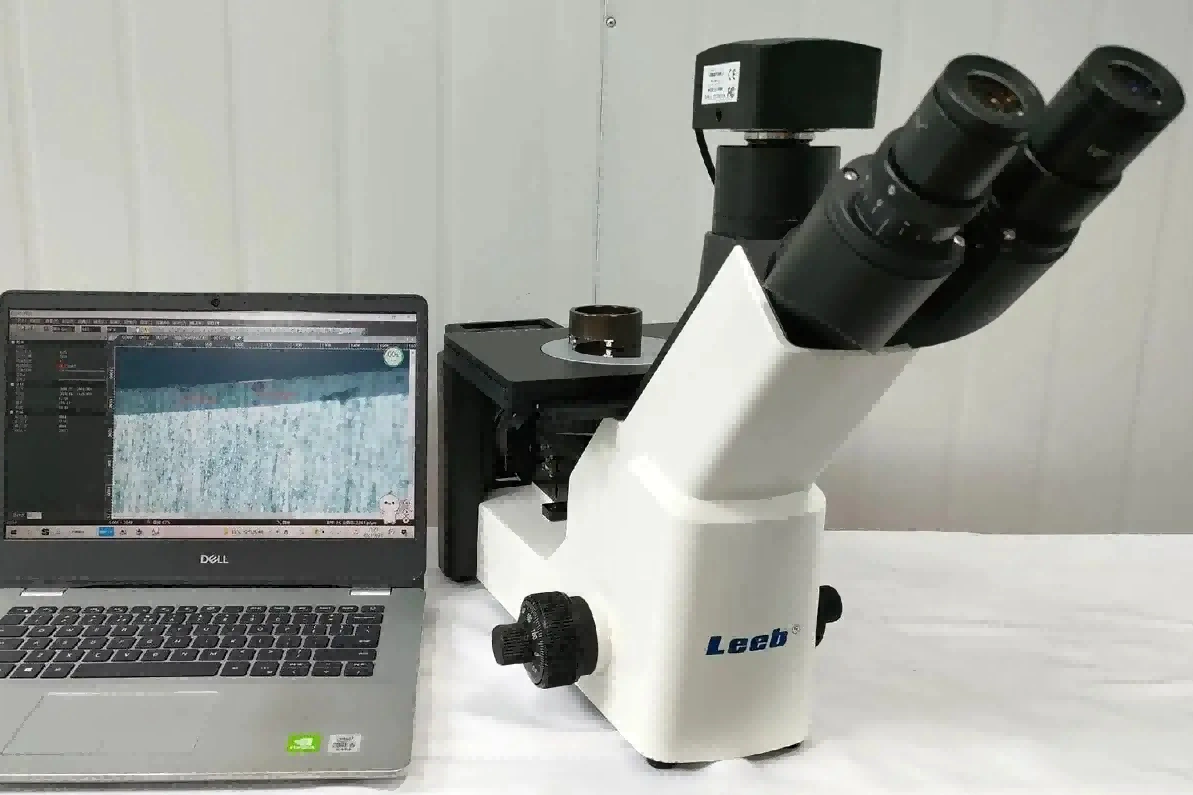

Dentro del taller de ensayos por rayos X de Neway: nuestro equipo y procesos

Introducción a los sistemas de inspección por rayos X de alta precisión

El taller de ensayos por rayos X de Neway está equipado con sistemas líderes en la industria, que incluyen fuentes de rayos X de microfoco de alta resolución, detectores de panel plano y manipuladores robóticos de seis ejes. Nuestros sistemas alcanzan resoluciones de inspección de hasta 1 micra, cubriendo todo el espectro de aplicaciones, desde grandes componentes estructurales hasta piezas electrónicas en miniatura. El amplio rango de ajuste de tensión y corriente nos permite optimizar los parámetros de inspección para distintos materiales y espesores de pared.

Proceso de ensayo estandarizado en cinco pasos

Hemos establecido un proceso riguroso: primero, registro de la muestra y confirmación de los requisitos de inspección; segundo, definición del plan de ensayo en función del material y las características estructurales; tercero, optimización de parámetros y adquisición de imágenes; cuarto, análisis detallado de imágenes y evaluación de defectos; y, por último, emisión de un informe de inspección con carácter de referencia autorizada. Este flujo de trabajo estandarizado garantiza resultados coherentes y fiables para cada pieza inspeccionada.

Desde la adquisición de datos hasta la reconstrucción de modelos 3D

Para las inspecciones CT industriales, utilizamos avanzados algoritmos de reconstrucción iterativa para convertir los datos de proyección 2D en conjuntos de datos volumétricos 3D de alta calidad. Mediante software de análisis profesional, podemos seccionar la pieza libremente en el espacio tridimensional, medir con precisión las características internas y sus posiciones, e incluso compararlas directamente con los modelos CAD originales.

Identificación precisa: atlas de defectos internos típicos bajo rayos X

Porosidad y cavidades de contracción

En componentes de fundición de aleación de aluminio ADC12, la porosidad y la contracción son los defectos de fundición más habituales. En las imágenes de rayos X, los poros suelen aparecer como zonas oscuras circulares u ovaladas con bordes suaves, mientras que las cavidades de contracción presentan regiones oscuras con forma dendrítica o esponjosa. Estos defectos reducen significativamente las prestaciones mecánicas, especialmente bajo condiciones de carga por fatiga.

Grietas y falta de fusión

En aleaciones de alta temperatura como Inconel 718, pueden formarse microgrietas durante la soldadura o el tratamiento térmico. En las imágenes de rayos X, las grietas aparecen como finas líneas oscuras, mientras que la falta de fusión se muestra como interfaces claramente definidas entre materiales. Estas discontinuidades actúan como concentradores de tensiones y pueden propagarse fácilmente durante el servicio, provocando el fallo de la pieza.

Inclusiones y variaciones de densidad

Las inclusiones no metálicas en los metales, o las partículas extrañas mezcladas en los componentes durante el mecanizado de plásticos, presentan densidades diferentes a las del material base y, por lo tanto, niveles de escala de grises distintos en las imágenes de rayos X. Las inclusiones de alta densidad aparecen como puntos brillantes, mientras que las de baja densidad se ven como puntos oscuros. Mediante un análisis comparativo, podemos identificar con precisión estas anomalías y evaluar su impacto.

Objetos extraños y piezas faltantes en el interior de conjuntos

En conjuntos complejos, la inspección por rayos X permite verificar las condiciones internas sin necesidad de desmontaje, haciendo posible la detección de cuerpos extraños o piezas ausentes. Por ejemplo, en las unidades de control electrónico automotrices, podemos observar con claridad la calidad de las uniones de soldadura, la posición de los componentes y si falta algún elemento de fijación.

Más allá de la inspección: aplicación en bucle cerrado de los datos de rayos X en diseño y fabricación

Aportar pruebas irrefutables para la validación de diseño

Durante la fase de prototipado, los datos de rayos X y CT proporcionan evidencias directas para la validación del diseño. Comparando los resultados de las exploraciones CT con el modelo CAD original, los ingenieros pueden evaluar con precisión las desviaciones entre las piezas reales y la intención de diseño, lo que ofrece una base sólida para la optimización del diseño.

Guiar la optimización de procesos

Los resultados de la inspección por rayos X están estrechamente relacionados con los parámetros del proceso de fabricación. Cuando se observan patrones característicos de defectos, podemos rastrearlos hasta etapas específicas del proceso. Por ejemplo, analizar la distribución de grietas en piezas tras el tratamiento térmico ayuda a optimizar los ciclos de tratamiento, mientras que el estudio de la ubicación de poros en piezas de inyección de PEEK nos permite perfeccionar los parámetros de moldeo por inyección.

Permitir un análisis de fallos preciso

Cuando las piezas fallan en servicio, la inspección por rayos X es una herramienta clave en el análisis de fallos. Comparando piezas falladas con piezas intactas, podemos determinar el origen y la trayectoria de propagación del fallo, identificar la causa raíz y proponer medidas correctivas eficaces.

Cinco razones clave para elegir el taller de ensayos por rayos X de Neway

En Neway, consideramos la inspección por rayos X como un elemento central de nuestro marco de aseguramiento de la calidad, y no como un servicio de ensayo aislado. Nuestra fortaleza radica en la profunda integración de las tecnologías de inspección con los procesos de fabricación. Como expertos en manufactura, no solo detectamos defectos, sino que también comprendemos sus mecanismos de formación, lo que nos permite ofrecer soluciones que abordan los problemas en su origen.

Nuestro equipo de inspección está formado por ingenieros senior y técnicos con múltiples certificaciones profesionales y un amplio conocimiento de las normas del sector. Tanto si se trata de la validación de muestras para la producción de bajo volumen como del control estadístico de procesos en producción en masa, proporcionamos estrategias de inspección adaptadas a cada caso.

Lo más importante es que seguimos una filosofía de servicio integral (one-stop), integrando de forma fluida la inspección por rayos X en todo el flujo de trabajo de fabricación. Desde la verificación de materias primas y la supervisión del proceso hasta la inspección del producto final, los datos de rayos X desempeñan un papel vital a lo largo de todo el ciclo de vida del producto, ayudando a los clientes a mejorar continuamente la calidad y la fiabilidad de sus productos.

Preguntas frecuentes (FAQ)

¿Cuáles son las principales diferencias entre la inspección por rayos X y el ensayo ultrasónico?

¿Qué nivel de precisión y resolución puede alcanzar el escaneado CT industrial?

¿Puede Neway proporcionar informes de inspección que cumplan normas específicas?

¿Cuál es el plazo de respuesta típico desde la entrega de las piezas para su inspección?