Microscopía metalográfica para la evaluación microestructural de piezas CNC

Introducción: El poder de ver el mundo microscópico — El papel clave del análisis metalográfico en el control de calidad

En la fabricación de precisión, el comportamiento macroscópico de un material está completamente determinado por sus características microestructurales. Como ingeniero de materiales en Neway, soy plenamente consciente de que el análisis metalográfico es un puente indispensable que conecta la selección de materiales, los procesos de fabricación y el rendimiento final del producto. A través de la microscopía metalográfica, podemos observar directamente el “ADN” de un material — tamaño de grano, composición de fases, distribución de defectos y otras características críticas. Estos factores microestructurales definen en conjunto la resistencia, tenacidad, resistencia a la corrosión y vida útil de un componente.

En la manufactura moderna, a medida que los requisitos de rendimiento para los componentes siguen aumentando, confiar únicamente en la inspección dimensional y el examen visual ya no es suficiente para un control de calidad de alto nivel. Especialmente en nuestros servicios de mecanizado de precisión, el análisis metalográfico ofrece una perspectiva única para comprender en profundidad el comportamiento de los materiales, ayudando a los clientes a garantizar fiabilidad y durabilidad desde la misma raíz.

Dentro de la microscopía metalográfica: desde la preparación de la muestra hasta la obtención de imágenes de alta definición

Toma de muestras y montaje de precisión: proteger bordes y zonas críticas

El primer paso del análisis metalográfico es obtener una muestra representativa. Nuestros técnicos emplean máquinas de corte de alta precisión para extraer probetas de áreas designadas de la pieza, de acuerdo con el objetivo de la inspección. Para probetas frágiles o aquellas que requieren protección de bordes, adoptamos técnicas de embutido en frío, utilizando resina epoxi transparente bajo condiciones de vacío para encapsular la muestra. Esto garantiza la integridad de los bordes y facilita una manipulación segura y estable durante las etapas posteriores de preparación.

El arte del esmerilado y pulido: lograr un acabado espejo sin rayas

El núcleo de la preparación de la muestra reside en el esmerilado y el pulido. Mediante un sistema automático de esmerilado y pulido, avanzamos desde papeles abrasivos gruesos hasta paños de pulido finos a través de múltiples etapas, eliminando gradualmente el daño de corte y la deformación hasta obtener una superficie con acabado de espejo. Cualquier pequeña raya o deformación introducida durante este proceso puede comprometer la exactitud de la observación, por lo que hemos establecido estrictos procedimientos operativos y controles de calidad en proceso.

Ataque químico: revelar la microestructura oculta

Una muestra pulida por sí sola solo permite observar de manera limitada inclusiones y defectos evidentes. Para revelar los límites de grano y la distribución de fases, el ataque químico es esencial. En función del tipo de material, seleccionamos reactivos apropiados y controlamos con precisión el tiempo y la temperatura de ataque. Las diferencias resultantes en la reflectividad de la luz entre granos y fases hacen que la microestructura se vuelva claramente visible bajo el microscopio.

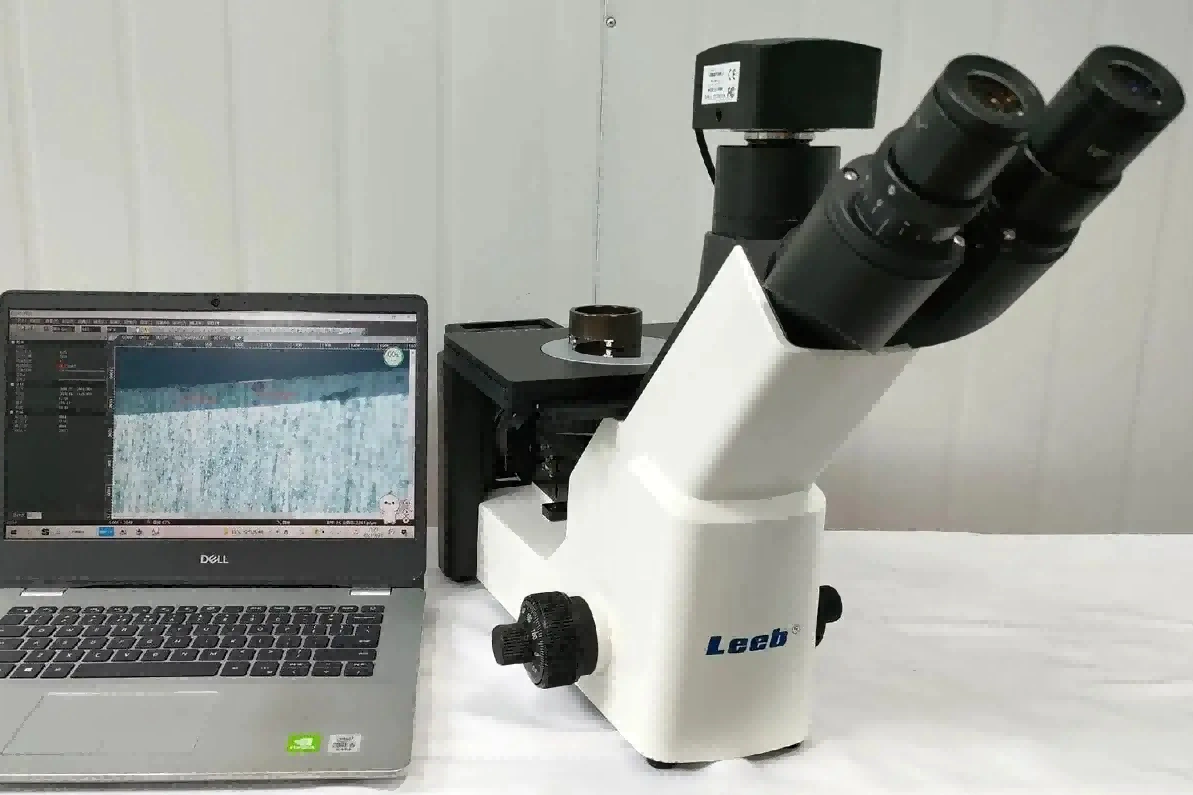

Microscopía metalográfica moderna: modos de imagen y capacidades de medición

El laboratorio de metalografía de Neway está equipado con microscopios modernos que integran modos de campo claro, campo oscuro, luz polarizada y contraste de interferencia diferencial (DIC). Combinados con cámaras digitales de alta resolución y software de análisis de imagen, no solo capturan microestructuras claras, sino que también permiten realizar evaluaciones cuantitativas como valoración del tamaño de grano, medición de fracciones de fase y determinación del espesor de recubrimientos, proporcionando datos objetivos que respaldan la evaluación de la calidad.

Interpretar microestructuras: características metalográficas estándar de materiales CNC habituales

Austenita, ferrita y carburos en el acero inoxidable

En aceros inoxidables austeníticos como el acero inoxidable SUS304, la microestructura estándar debe consistir en granos de austenita uniformes, con límites de grano claros y maclas de recocido definidas. Un exceso de ferrita o precipitación de carburos indica un tratamiento térmico inadecuado y puede comprometer la resistencia a la corrosión. El análisis metalográfico nos permite evaluar con precisión la eficacia del tratamiento de solución.

Tamaño de grano, precipitados y sobrecalentamiento en aleaciones de aluminio

En la evaluación metalográfica del aluminio 6061-T6, nos centramos en la uniformidad del tamaño de grano y en la distribución de los precipitados de refuerzo. Granos excesivamente gruesos o precipitados continuos en los límites de grano pueden reducir el rendimiento mecánico. Al observar la morfología de los límites de grano y la presencia de partículas recalentadas o fundidas, podemos determinar con precisión si se produjo sobrecalentamiento durante el tratamiento térmico.

Morfología α+β y transformaciones de tratamiento térmico en aleaciones de titanio

Para las piezas producidas mediante mecanizado de aleaciones de titanio, el rendimiento depende en gran medida de la morfología, tamaño y distribución de las fases α y β. El análisis metalográfico nos permite evaluar si el proceso de tratamiento térmico es adecuado. Una combinación ideal de fase α equiaxial y estructura β transformada proporciona un equilibrio entre resistencia y tenacidad, mientras que estructuras excesivamente lamelares o tipo “basket-weave” pueden indicar la necesidad de optimizar el proceso.

Refuerzo por fase γ' y estabilidad microestructural en superaleaciones

Para los componentes producidos mediante mecanizado de superaleaciones, como Hastelloy C-276, el análisis metalográfico se utiliza para evaluar el tamaño, distribución y morfología de fases de refuerzo como γ'. Estas características influyen directamente en la resistencia a alta temperatura y a la fluencia. Al mismo tiempo, supervisamos de cerca la formación de fases perjudiciales (como las fases TCP) para evitar la degradación de las propiedades del material.

Aplicaciones clave de la metalografía a lo largo del proceso de fabricación CNC

Inspección de materiales de entrada: proteger la primera barrera de calidad

En nuestro laboratorio de metalografía, realizamos inspecciones por muestreo en cada lote de materiales entrantes para verificar que sus microestructuras cumplen las especificaciones técnicas. En un caso, el análisis metalográfico reveló severas estructuras bandeadas en un lote de acero inoxidable, lo que nos permitió bloquear de inmediato la entrada de estos materiales en producción y evitar pérdidas mucho mayores en etapas posteriores.

Validación y optimización del tratamiento térmico

La calidad de los procesos de tratamiento térmico solo puede confirmarse de forma fiable a nivel microestructural. Por ejemplo, observando la finura de la martensita después del temple y la distribución de los carburos tras el revenido, podemos evaluar con precisión si los parámetros del proceso son adecuados. En el caso de componentes sometidos a nitruración, medimos metalográficamente la profundidad de la capa blanca y el espesor de la zona de difusión para asegurar que el endurecimiento superficial cumple los requisitos de diseño.

Evaluación de la calidad de la soldadura: análisis de la línea de fusión y la zona afectada por el calor

Las uniones soldadas suelen ser el eslabón más débil de un conjunto. Mediante análisis metalográfico, evaluamos de forma integral la calidad de la soldadura, incluyendo la estructura del metal de aporte, el crecimiento de grano en la zona afectada por el calor y la presencia de microgrietas, falta de fusión u otros defectos. Para superficies procesadas mediante EDM, evaluamos la capa de recocido (recast layer) y la profundidad de la zona afectada por el calor, proporcionando orientación para operaciones de acabado posteriores.

Análisis de fallos: rastrear orígenes de fatiga, inicio de corrosión y defectos de material

Cuando se producen fallos prematuros, el análisis metalográfico es una herramienta crucial para investigar la causa raíz. Siguiendo la trayectoria de propagación de grietas por fatiga, podemos localizar sus puntos de inicio. Al examinar la microestructura en zonas corroídas, identificamos los mecanismos de corrosión. Observando anomalías cerca de las superficies de fractura, detectamos defectos inherentes del material. Estos conocimientos proporcionan una dirección clara para perfeccionar el diseño y mejorar los procesos.

Laboratorio de metalografía de Neway: nuestro equipo, procesos y visión de ingeniería

El laboratorio de metalografía de Neway opera bajo un sistema integral de análisis de calidad. Desde la recepción y el registro de muestras hasta la emisión del informe final, cada paso sigue estrictos procedimientos operativos estándar. Utilizamos equipos de esmerilado y pulido totalmente automáticos para garantizar una preparación consistente y empleamos microscopios metalográficos avanzados equipados con sistemas EDS para realizar tanto observación estructural como análisis de composición en microzonas.

Nuestro equipo de ingenieros de materiales cuenta con una amplia experiencia práctica y es experto en correlacionar características microestructurales con condiciones reales de servicio. Esto nos permite proporcionar interpretaciones y recomendaciones con verdadero valor de ingeniería. Ya se trate de muestras de producción de bajo volumen o de supervisión de calidad en producción en masa, ofrecemos un soporte analítico preciso y oportuno.

Más importante aún, integramos el análisis metalográfico en nuestro sistema de servicio integral (one-stop), trabajando en estrecha colaboración con procesos como el rectificado CNC para lograr un control de calidad a lo largo de toda la cadena de fabricación. Cuando se identifican microestructuras anómalas, no nos limitamos a informar del problema: proponemos medidas de mejora específicas desde las perspectivas del material y del proceso, ayudando a los clientes a elevar de forma fundamental la calidad de sus productos.

Casos prácticos: cómo el análisis metalográfico resuelve problemas de ingeniería reales

Caso 1: fallo prematuro de engranajes de caja de cambios automotriz

Un importante fabricante automotriz informó de fallos por picadura temprana en un lote de engranajes de caja de cambios. El análisis metalográfico reveló una capa de ataque blanco (white etching layer) y microgrietas bajo las superficies de los dientes dañados, lo que confirmó el quemado por rectificado como causa raíz del fallo. Con base en este hallazgo, optimizamos las condiciones de refrigeración en el proceso de rectificado, resolviendo por completo el problema.

Caso 2: evaluación de la interfaz de recubrimiento en álabes de motor aeroespacial

Para el proyecto de álabes de motor de un cliente del sector aeroespacial, se utilizó el análisis metalográfico para evaluar la interfaz entre el recubrimiento de barrera térmica y el sustrato. En algunas zonas se detectaron capas de óxido excesivas en la interfaz. Ajustando los parámetros de pulverización, conseguimos una interfaz limpia con un excelente anclaje mecánico, lo que mejoró significativamente la durabilidad del recubrimiento.

Caso 3: detección de inclusiones en materias primas para implantes médicos

En el sector de dispositivos médicos, la inspección metalográfica de un lote de materias primas para implantes ortopédicos reveló inclusiones no metálicas que superaban los límites especificados. Estas inclusiones podrían actuar como puntos de iniciación de corrosión o de grietas dentro del cuerpo humano. Rechazamos de inmediato el lote, garantizando la biocompatibilidad y seguridad a largo plazo de los implantes finales.

Más allá del control de calidad: predecir el rendimiento durante el ciclo de vida con datos metalográficos

El valor del análisis metalográfico va mucho más allá de rastrear problemas de calidad existentes. Más importante aún, permite predecir el rendimiento del producto. Estableciendo correlaciones cuantitativas entre características microestructurales y propiedades macroscópicas, podemos utilizar datos metalográficos para estimar la vida a fatiga, la resistencia a la corrosión y la estabilidad a alta temperatura.

Por ejemplo, las estadísticas de tamaño de grano ayudan a predecir resistencia y tenacidad; la cantidad y distribución de fases de refuerzo respaldan la estimación del comportamiento a alta temperatura; el tipo y la morfología de las inclusiones no metálicas aportan información sobre los límites de fatiga. Esta capacidad de predicción de lo micro a lo macro nos permite evaluar el rendimiento a largo plazo antes de que las piezas entren en servicio, ofreciendo una base científica para la optimización del diseño y la evaluación de vida de componentes críticos.

En Neway, integramos el análisis metalográfico en todo el proceso de desarrollo de productos y control de calidad, acumulando e interpretando continuamente datos para perfeccionar nuestras tecnologías de mecanizado de precisión. Esto nos permite suministrar a nuestros clientes componentes con mayor rendimiento y una vida útil más prolongada.