Servicio en Línea de Prototipado Rápido de Moldeo

Nuestro Servicio en Línea de Prototipado Rápido de Moldeo ofrece soluciones rápidas y rentables con moldeo por vacío rápido, moldeo por inyección de plástico, moldeo por inyección de metal y moldeo por inyección de cerámica. Proporcionamos prototipos de alta calidad para diversas industrias, asegurando tiempos de entrega rápidos y precisión.

- Servicio de Prototipado Rápido de Moldeo

- Servicio de Fabricación de Moldeo de Bajo Volumen

- Servicio de Producción en Masa de Moldeo

- Servicio Integral de Moldeo

Envíenos sus diseños y especificaciones para una cotización gratuita

Todos los archivos subidos son seguros y confidenciales

Gama de Servicios de Moldeo Rápido

Nuestra gama de servicios de moldeo rápido incluye moldeo por vacío rápido, moldeo por inyección de plástico, moldeo por inyección de metal y moldeo por inyección de cerámica. Entregamos prototipos y piezas de producción rápidas y precisas, garantizando resultados de alta calidad para una amplia variedad de industrias y aplicaciones.

Materiales Típicos de Impresión 3D

Las aleaciones de aluminio comunes utilizadas en el mecanizado CNC incluyen 6061, 7075, 2024 y 5052, que ofrecen una variedad de propiedades como alta resistencia, resistencia a la corrosión y buena maquinabilidad. Estas aleaciones se usan en aeroespacial, automotriz, marítimo y aplicaciones estructurales.

Tratamiento Superficial para Piezas de Moldeo Rápido

Neway ofrece tratamientos superficiales avanzados para piezas de moldeo rápido, incluyendo moldeo por vacío rápido, moldeo por inyección de plástico, moldeo por inyección de metal y moldeo por inyección de cerámica. Nuestros servicios mejoran la durabilidad, la calidad del acabado y el rendimiento, garantizando precisión y fiabilidad para diversas aplicaciones.

Más información

Recubrimiento Térmico

Más información

Estado de Maquinado

Más información

Pintura

Más información

PVD (Deposición Física de Vapor)

Más información

Chorro de Arena

Más información

Electrodeposición

Más información

Pulido

Más información

Anodizado

Más información

Recubrimiento en Polvo

Más información

Electropulido

Más información

Pasivación

Más información

Cepillado

Más información

Óxido Negro

Más información

Tratamiento Térmico

Más información

Recubrimiento de Barrera Térmica (TBC)

Más información

Barbado

Más información

Alodine

Más información

Cromado

Más información

Fosfatado

Más información

Nitrurado

Más información

Galvanizado

Más información

Recubrimiento UV

Más información

Recubrimiento de Laca

Más información

Recubrimiento de Teflón

Estudio de Caso: Piezas Personalizadas de Moldeo Rápido

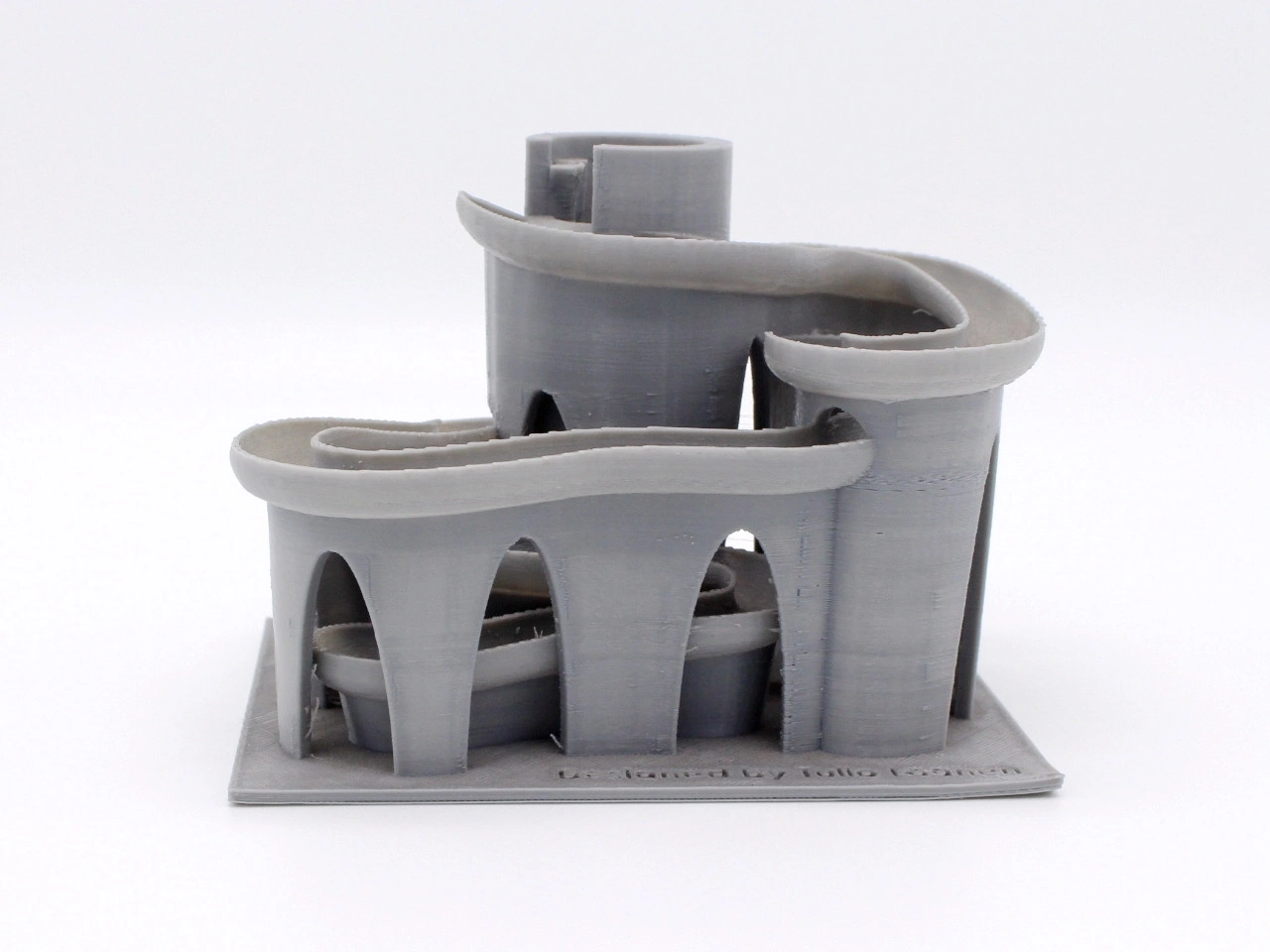

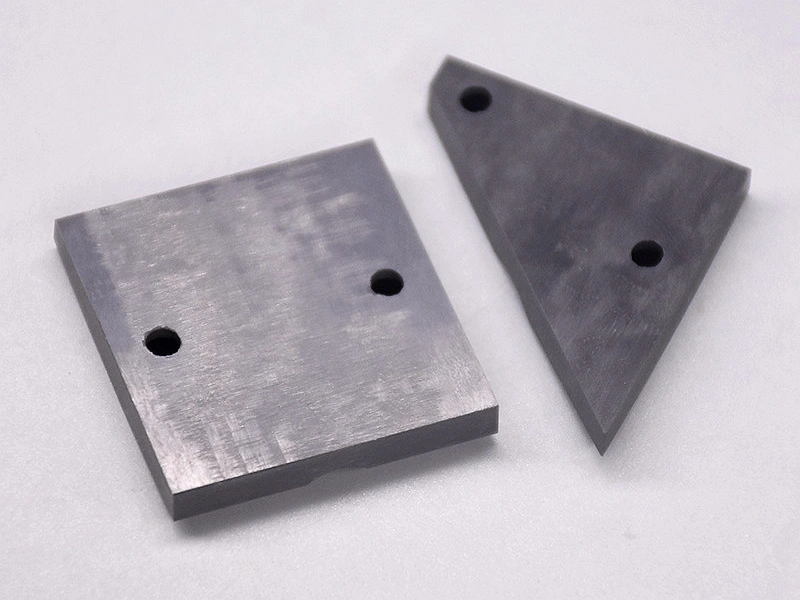

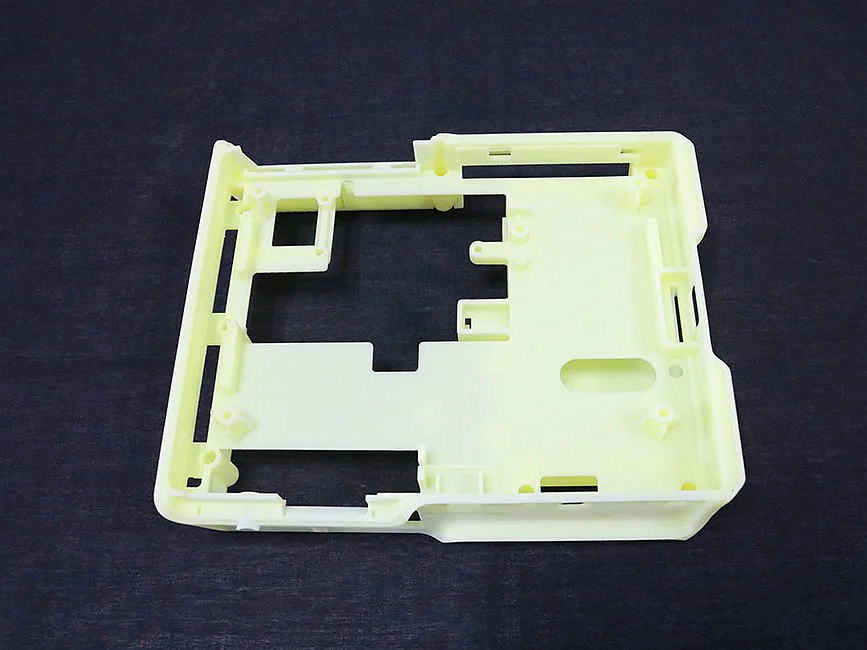

Nuestro estudio de caso de piezas personalizadas de moldeo rápido muestra aplicaciones exitosas utilizando moldeo por vacío rápido, moldeo por inyección de plástico, moldeo por inyección de metal y moldeo por inyección de cerámica. Entregamos piezas precisas y de alta calidad adaptadas a las necesidades del cliente, optimizando la velocidad de producción y la eficiencia de costos.

Comencemos un nuevo proyecto hoy

Sugerencias para Piezas de Moldeo Rápido

Para piezas de moldeo rápido óptimas, considere factores como un ángulo de desmoldeo de 1-3° para facilitar la expulsión, tamaños mínimos de orificio de 0.8 mm, control de tolerancia ajustado (±0.1 mm), espesor de pared uniforme, radios apropiados y selección de material basada en el desempeño y la aplicación de la pieza.