حلول تصنيع قطع مخصصة

خدمة تصنيع قطع توليد الطاقة

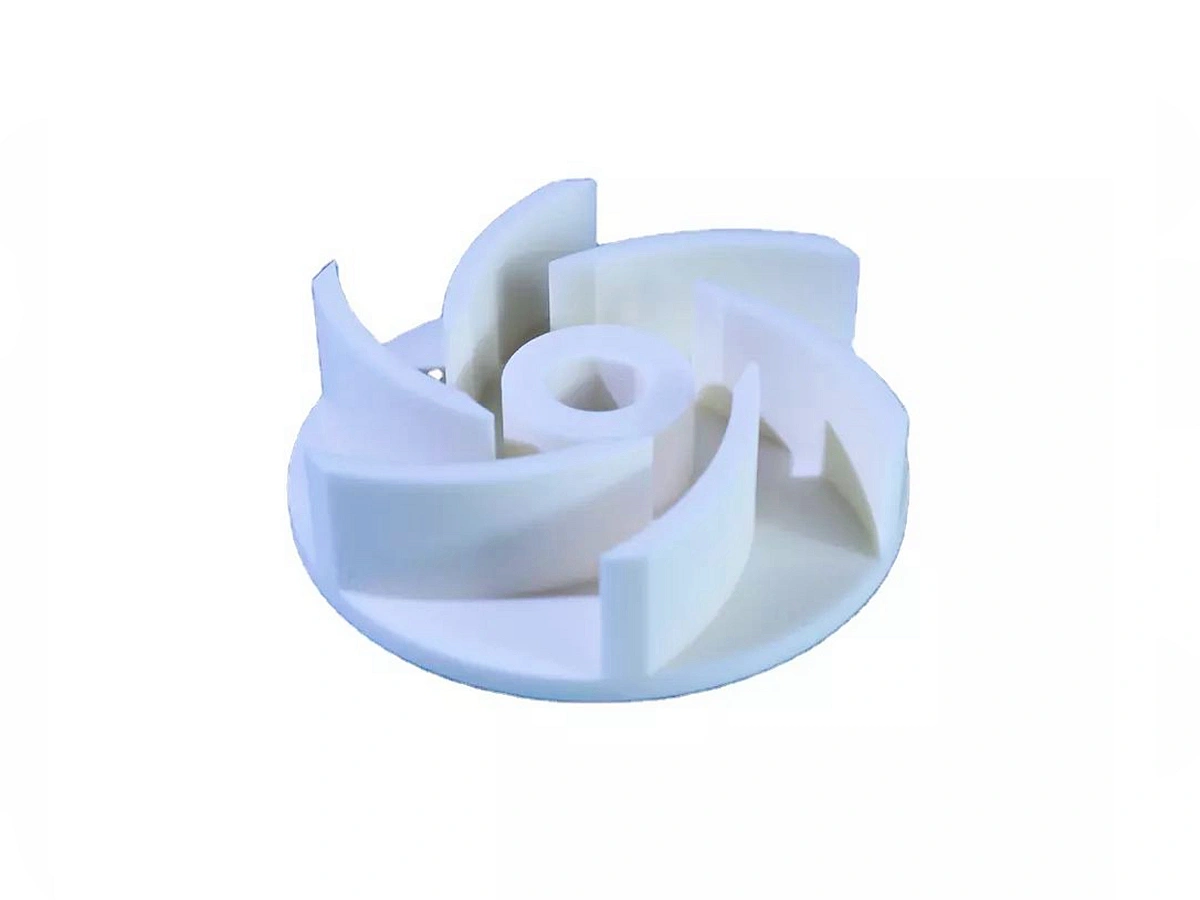

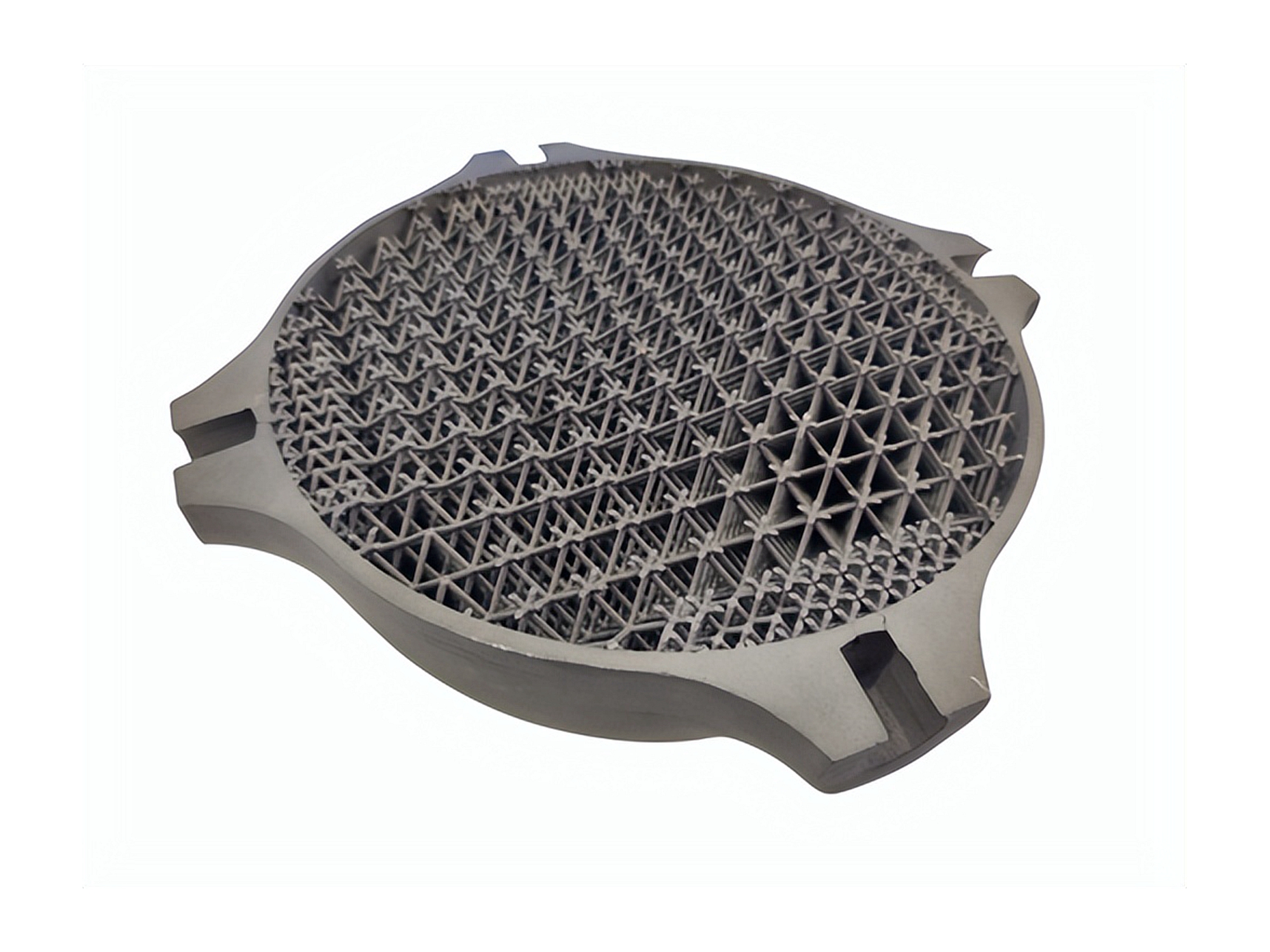

تقدم Neway خدمات تصنيع قطع توليد الطاقة المتخصصة، بما في ذلك تشغيل CNC الدقيق، والطباعة ثلاثية الأبعاد المتقدمة، والصب عالي الجودة. حلولنا مخصصة للتوربينات، ومبادلات الحرارة، والمكونات الحرجة الأخرى، لضمان الأداء الأمثل والمتانة. نوفر قطع عالية الأداء لتلبية متطلبات صناعة توليد الطاقة الصارمة.

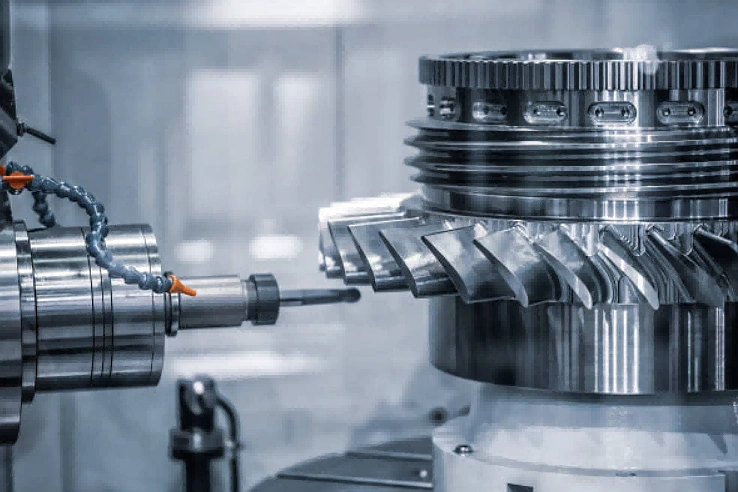

تشغيل قطع توليد الطاقة

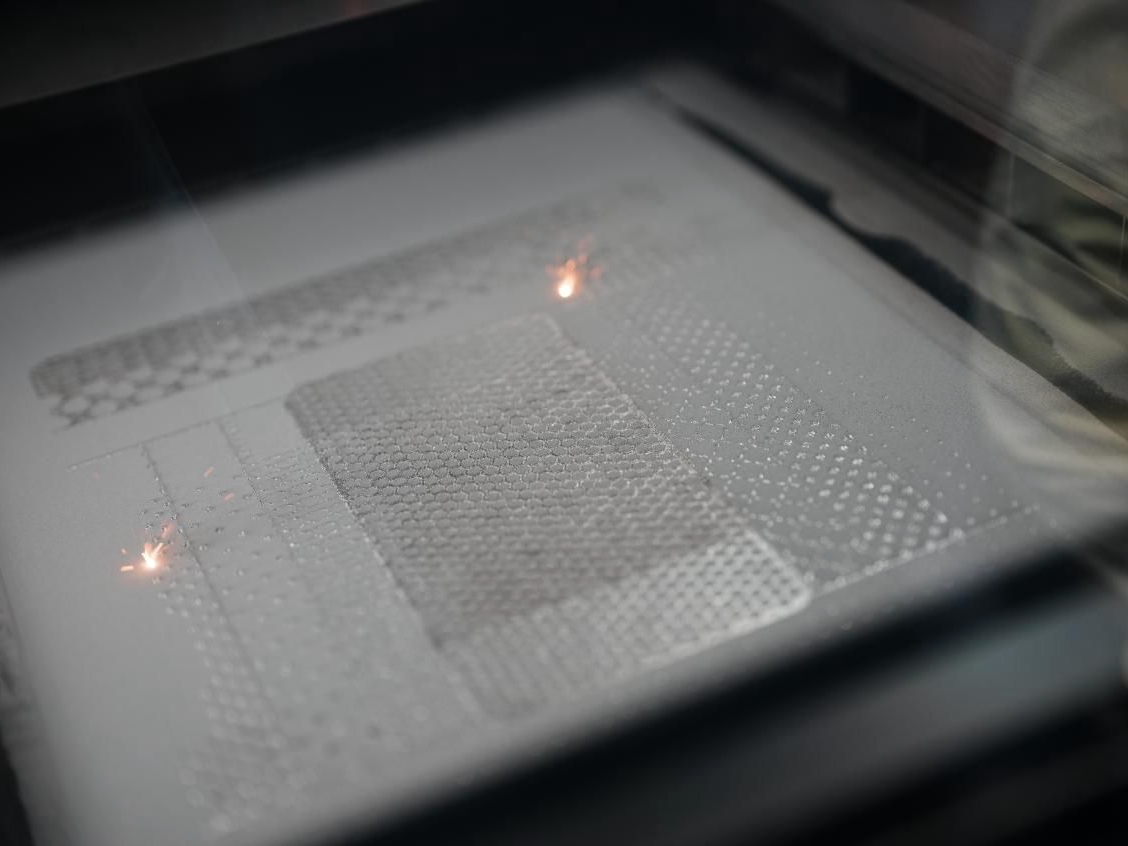

تقدم خدمات تشغيل قطع توليد الطاقة مكونات مصممة بدقة لمحطات الطاقة باستخدام عمليات CNC متقدمة مثل الطحن، والتدوير، والحفر، والتوسيع، والطحن، والتشغيل متعدد المحاور. مع استخدام التشغيل بالتفريغ الكهربائي (EDM) لتصاميم معقدة، نضمن قطع عالية الجودة ومتينة تلبي معايير الأداء والسلامة الصارمة لصناعة توليد الطاقة لتشغيل موثوق وفعال.

اختيار مواد توليد الطاقة

في توليد الطاقة، تعتبر المواد عالية الأداء مثل السبائك الفائقة، والتيتانيوم، والألمنيوم، والنحاس، والنحاس الأصفر، والبرونز، والفولاذ الكربوني، والفولاذ المقاوم للصدأ، والبلاستيك، والسيراميك أساسية لتصنيع مكونات متينة، مقاومة للحرارة والتآكل في التوربينات، والمولدات، ومبادلات الحرارة، والأنظمة الكهربائية.

معالجات السطح لصناعة توليد الطاقة

تعزز معالجات السطح في صناعة توليد الطاقة متانة ومقاومة التآكل وأداء المكونات المعرضة لظروف قاسية. تحمي تقنيات مثل الطلاء الحراري، والأكسدة الأنودية، والطلاء الكهربائي، والترسيب الفيزيائي بالبخار (PVD) الأجزاء من التآكل والحرارة والأكسدة. تضمن هذه العمليات الموثوقية، وتخفض تكاليف الصيانة، وتطيل عمر المعدات الحيوية مثل التوربينات ومبادلات الحرارة والصمامات.

اعرف المزيد

طلاء حراري

اعرف المزيد

كما تم تشغيله

اعرف المزيد

طلاء

اعرف المزيد

PVD (ترسيب بالبخار الفيزيائي)

اعرف المزيد

التجويف الرملي

اعرف المزيد

الطلاء الكهربائي

اعرف المزيد

التلميع

اعرف المزيد

الأكسدة الأنودية

اعرف المزيد

طلاء بالبودرة

اعرف المزيد

التلميع الكهربائي

اعرف المزيد

التمرير

اعرف المزيد

التفريش

اعرف المزيد

الأكسيد الأسود

اعرف المزيد

المعالجة الحرارية

اعرف المزيد

طلاء الحاجز الحراري (TBC)

اعرف المزيد

التلميع بالتدحرج

اعرف المزيد

طلاء Alodine

اعرف المزيد

الطلاء بالكروم

اعرف المزيد

الفوسفاتية

اعرف المزيد

النتريد

اعرف المزيد

الجلفنة

اعرف المزيد

طلاء الأشعة فوق البنفسجية

اعرف المزيد

طلاء الورنيش

اعرف المزيد

طلاء تفلون

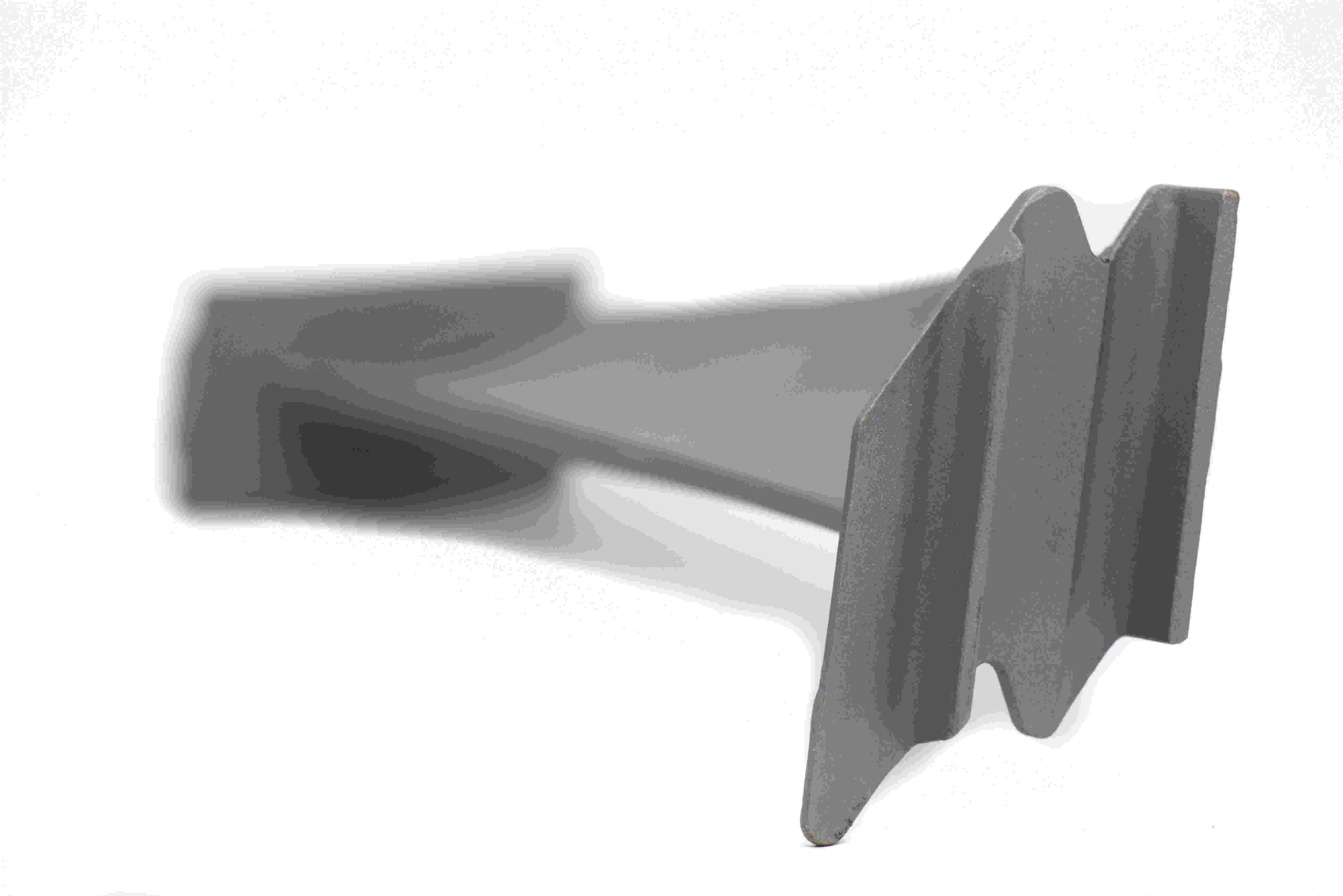

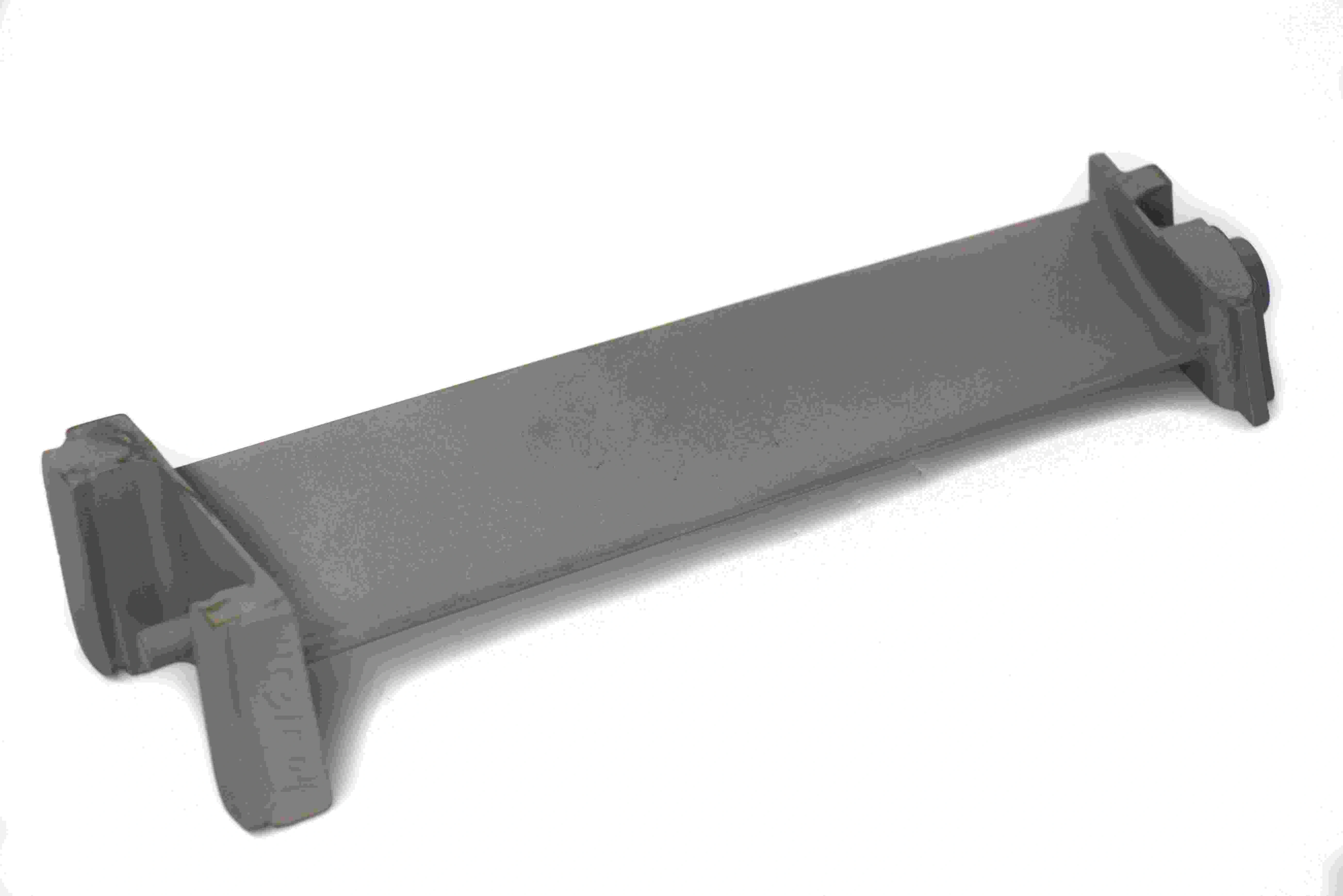

قطع CNC لأنظمة توليد الطاقة

يعد تشغيل CNC أساسياً في توليد الطاقة، حيث يتم تصنيع قطع مثل شفرات التوربين، ومكونات المولد، ومبادلات الحرارة المصممة للموثوقية والكفاءة في إنتاج الطاقة.

لنبدأ مشروعًا جديدًا اليوم

دليل تصميم قطع توليد الطاقة

يتطلب تصميم قطع توليد الطاقة مواد عالية الأداء وهندسة دقيقة لتحمل درجات الحرارة والضغوط والإجهادات الميكانيكية الشديدة. يوضح هذا الدليل أفضل الممارسات لتحقيق مكونات توليد طاقة موثوقة وفعالة ومتوافقة.

اعتبارات تصنيع قطع توليد الطاقة المخصصة

يتطلب تصنيع قطع توليد الطاقة المخصصة مواد عالية الأداء وهندسة دقيقة وامتثال صارم. يوضح هذا الدليل اعتبارات التصنيع الأساسية لإنتاج مكونات متينة وعالية الكفاءة في تطبيقات توليد الطاقة.