حلول تصنيع القطع المخصصة

خدمة تصنيع قطع معدات صناعية

تقدم Neway تصنيع قطع المعدات الصناعية، وتشمل خدمات التشغيل الآلي CNC، والطباعة ثلاثية الأبعاد، والصب بالتفريغ، والصب بالقالب، والقولبة بالحقن. نوفر مكونات متينة وعالية الدقة لتلبية متطلبات التطبيقات الصناعية الصارمة.

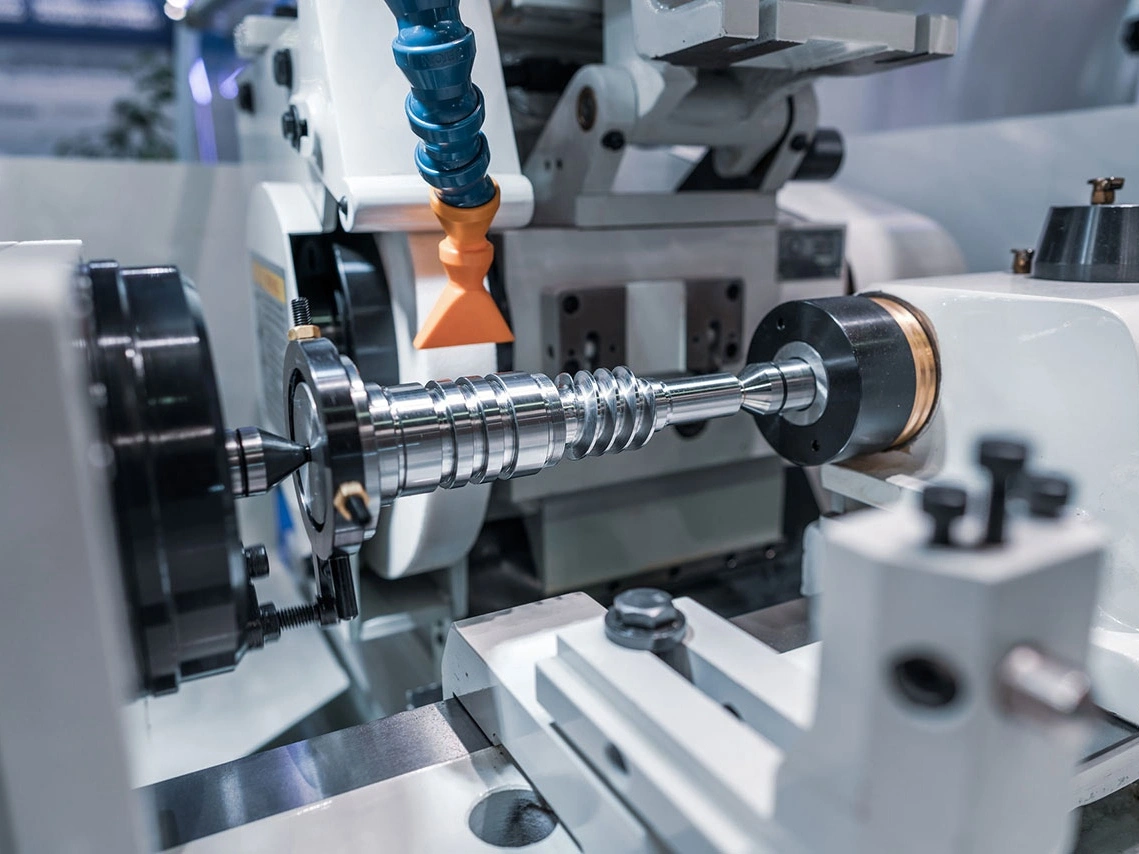

تشغيل قطع معدات صناعية

تشغيل قطع المعدات الصناعية يشمل عمليات تصنيع دقيقة مثل التشغيل الآلي CNC بالقطع، الخراطة، الحفر، التوسيع، الطحن، والمعالجة بالتفريغ الكهربائي لإنتاج مكونات عالية الجودة. باستخدام تقنيات التشغيل متعدد المحاور والدقيقة، تضمن هذه الخدمات إنتاج قطع معقدة ودقيقة للآلات الصناعية، مما ينتج عنه قطع معدات متينة وموثوقة محسّنة للأداء وطول العمر في التطبيقات الصارمة.

اختيار مواد المعدات الصناعية

يتطلب تصنيع المعدات الصناعية مواد متينة تتحمل الإجهاد العالي والبيئات القاسية. تشمل المواد الأساسية السبائك الفائقة لمقاومة درجات الحرارة العالية، والتيتانيوم لنسبة القوة إلى الوزن، والفولاذ المقاوم للصدأ لمقاومة التآكل، والألمنيوم للمكونات خفيفة الوزن، والبلاستيك للتطبيقات غير الهيكلية والعزل والختم.

علاجات السطح النموذجية لقطع معدات صناعية

تشمل علاجات السطح النموذجية لقطع المعدات الصناعية عمليات مثل التأكسد الأنودي، الطلاء الكهربائي، الطلاء بالمسحوق، وPVD لتعزيز المتانة، مقاومة التآكل، والمظهر الجمالي. كما تحسن عمليات مثل السفع الرملي، التمرير، والتلميع جودة السطح، بينما توفر المعالجات الحرارية وطبقات الحاجز الحراري الاستقرار الحراري. تضمن هذه العلاجات أداء فعال للقطع في ظروف صناعية قاسية.

اعرف المزيد

طلاء حراري

اعرف المزيد

التشطيب كما هو

اعرف المزيد

الطلاء

اعرف المزيد

الترسيب البخاري الفيزيائي (PVD)

اعرف المزيد

الرش الرملي

اعرف المزيد

الطلاء الكهربائي

اعرف المزيد

التلميع

اعرف المزيد

الأنودة

اعرف المزيد

طلاء بالمسحوق

اعرف المزيد

التلميع الكهربائي

اعرف المزيد

التمرير الكيميائي

اعرف المزيد

التشطيب بالفرشاة

اعرف المزيد

الأكسيد الأسود

اعرف المزيد

المعالجة الحرارية

اعرف المزيد

طبقة الحاجز الحراري (TBC)

اعرف المزيد

التلميع بالدحرجة

اعرف المزيد

طلاء Alodine

اعرف المزيد

الطلاء بالكروم

اعرف المزيد

الفسفاته

اعرف المزيد

النيترة

اعرف المزيد

الطلاء بالزنك

اعرف المزيد

طلاء الأشعة فوق البنفسجية

اعرف المزيد

طلاء الورنيش

اعرف المزيد

طلاء تفلون

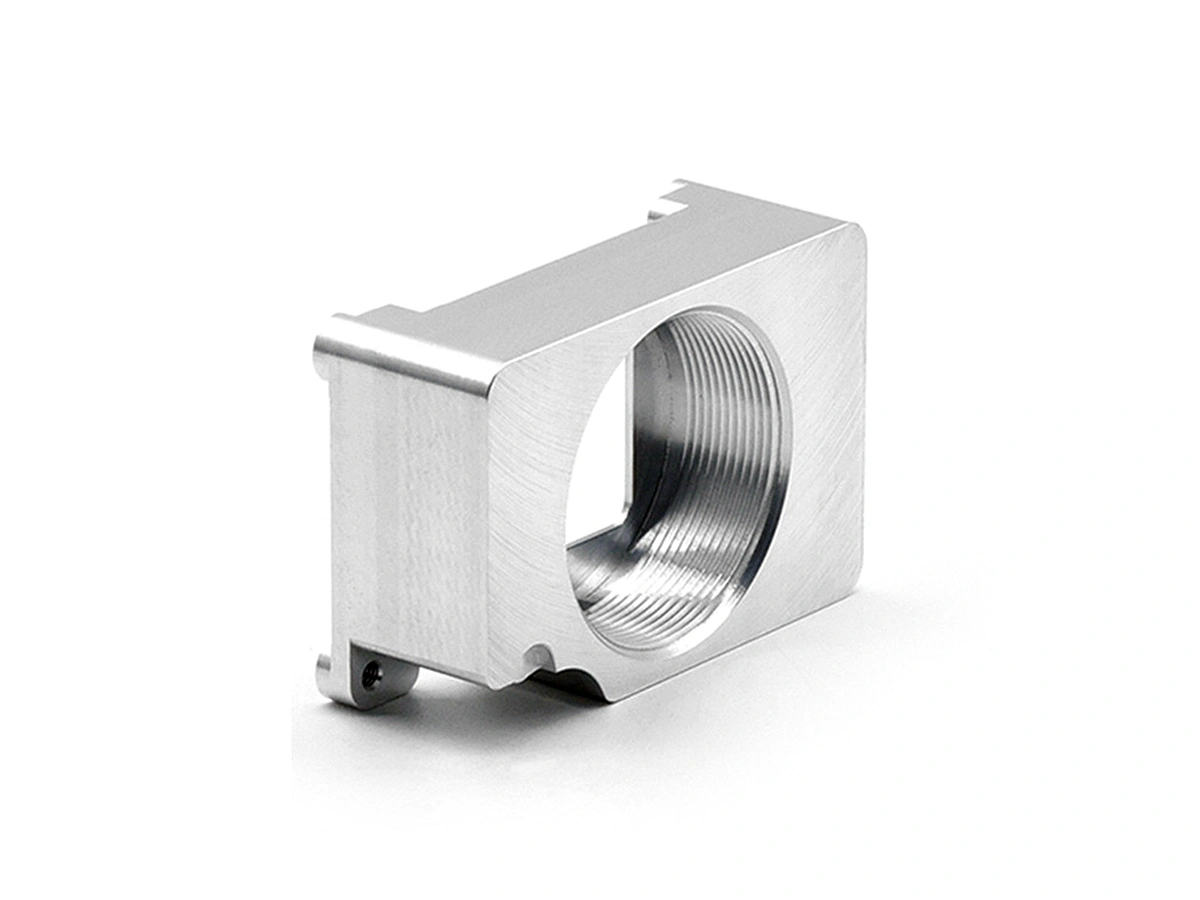

قطع معدات صناعية مُشغلة بواسطة CNC

تستفيد المعدات الصناعية من التشغيل الآلي CNC في إنتاج قطع مثل المضخات، الصمامات، والضواغط، مما يوفر مكونات دقيقة وعالية القوة تضمن التشغيل السلس وطول العمر.

لنبدأ مشروعًا جديدًا اليوم

دليل تصميم قطع المعدات الصناعية

تتطلب قطع المعدات الصناعية استراتيجيات تصميم تضمن سلامة هيكلية عالية، دقة تصنيع، سهولة الصيانة، والامتثال. يوضح هذا الدليل أفضل الممارسات للقطع عالية التحميل، المعالجة الدقيقة، والمكونات الميدانية.

الاعتبارات التصنيعية لقطع المعدات الصناعية المخصصة

يتطلب التصنيع الدقيق لقطع المعدات الصناعية المخصصة مواد قوية، استقرار العملية، تسامحات ضيقة، والتوافق العالمي. يوضح هذا الدليل المبادئ الهندسية للإنتاج لتحقيق أجزاء قابلة للتوسع وعالية الأداء.