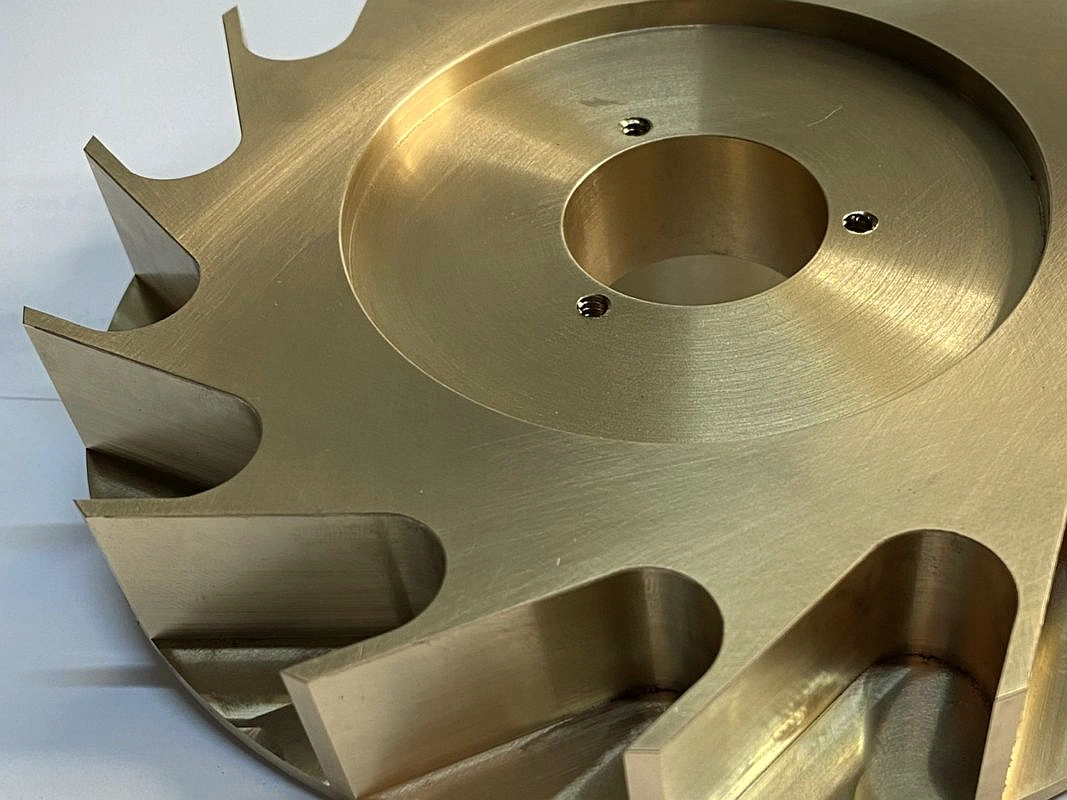

خدمة تشغيل CNC للبرونز المخصصة عبر الإنترنت

تقدم خدمتنا المخصصة عبر الإنترنت تشغيل CNC دقيق لمجموعة متنوعة من سبائك البرونز، بما في ذلك البرونز الفسفوري وبرونز الألمنيوم. مع سرعة تسليم سريعة وحرفية متخصصة، نصنع قطعًا عالية الجودة ومخصصة لتلبية مواصفات واحتياجات صناعتكم.

- خدمة النماذج الأولية السريعة لتشغيل CNC للبرونز

- خدمة تشغيل CNC للبرونز بكميات منخفضة

- الإنتاج الضخم لتشغيل CNC للبرونز

- خدمة تشغيل البرونز الشاملة

أرسل لنا تصميماتك ومواصفاتك للحصول على عرض سعر مجاني

كل الملفات المحملة آمنة وسرية

معرفة المزيد عن تشغيل CNC للبرونز

تعرف على تشغيل CNC للبرونز، بما في ذلك خصائصه، معايير التشغيل، وأفضل الممارسات. تشتهر سبائك البرونز بمقاومتها للاهتراء والتآكل، وتتطلب سرعات مغزل محددة، معدلات تغذية، وسائل تبريد للحصول على نتائج مثالية، مع ضمان دقة القطع مثل المحامل والبوش.

سبائك البرونز النموذجية في تشغيل CNC

تشمل سبائك التيتانيوم النموذجية المستخدمة في تشغيل CNC Ti-3Al-2.5V، Ti-6Al-2Sn-4Zr-6Mo، Ti-15V-3Cr-3Sn-3Al، وTi-7Al. توفر هذه السبائك قوة ممتازة، مقاومة للتآكل، وتحمل للحرارة، مما يجعلها مثالية لتطبيقات الطيران والطب والصناعة التي تتطلب تشغيلًا دقيقًا.

معالجة سطحية لأجزاء برونزية معالجة بتقنية CNC

تعزز المعالجة السطحية لأجزاء البرونز المعالجة بتقنية CNC من المتانة، ومقاومة التآكل، والمظهر. تقنيات مثل التلميع، الطلاء الكهربائي، التأكسد الأنودي، والتغطية تحسن مقاومة التآكل، تقلل الاحتكاك، وتضمن أداءً مثاليًا في البيئات القاسية، مما يجعلها مثالية للتطبيقات الصناعية والبحرية.

دراسة حالة لمعالجة برونزية مخصصة بتقنية CNC

تعرض دراسة الحالة لمعالجة برونزية مخصصة بتقنية CNC حلولًا مصممة لتلبية احتياجات العملاء المحددة، موضحة كيف تحسن المعالجة الدقيقة لأجزاء البرونز الأداء والمتانة والكفاءة. تسلط الضوء على التحديات، والتقنيات المستخدمة، والنتائج الناجحة في صناعات مثل الطيران والبحرية.

لنبدأ مشروعًا جديدًا اليوم

اقتراحات معلمات معالجة CNC للبرونز

تعتبر معلمات معالجة CNC للبرونز حاسمة لتحسين الأداء وعمر الأداة وجودة الجزء. يمنع اختيار السرعة المناسبة للمغزل، معدل التغذية، عمق القطع، واستخدام المبرد التآكل المفرط، تراكم الحرارة، وتشوه المادة، مما يضمن معالجة فعالة لسبائك البرونز في تطبيقات متنوعة.

اقتراحات التحمل لمعالجة البرونز بتقنية CNC

تضمن اقتراحات التحمل لمعالجة البرونز بتقنية CNC جودة الجزء الأمثل ووظيفته. من خلال اختيار تحمّلات عامة ودقيقة مناسبة، سمك الجدار، وأحجام الحفر الدنيا، يوازن المصنعون بين كفاءة المعالجة، قوة المادة، والفعالية من حيث التكلفة للإنتاج منخفض وعالي الحجم.