حلول تصنيع قطع مخصصة

خدمة تصنيع قطع النفط والغاز

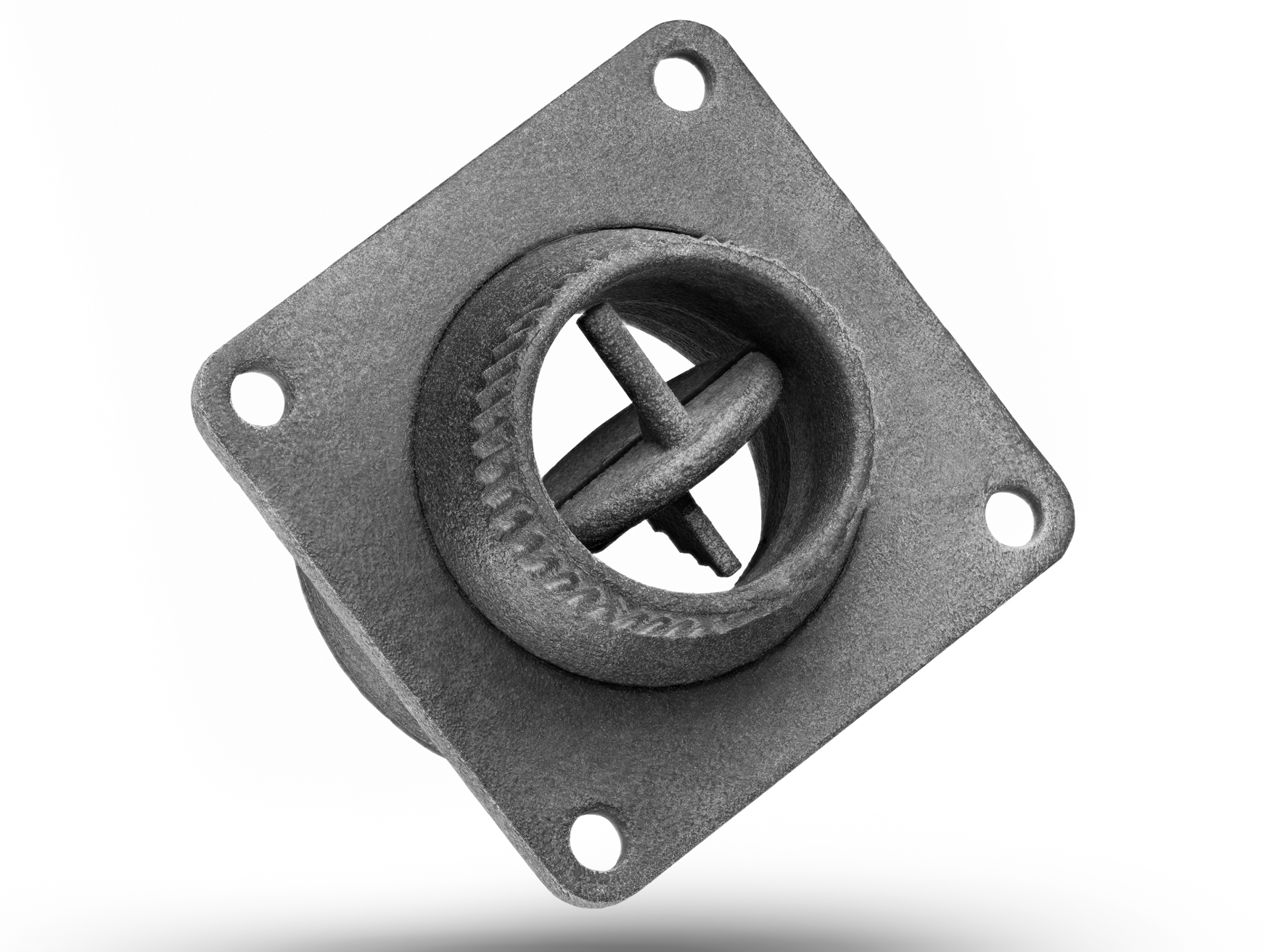

تقدم Neway خدمات تصنيع قطع النفط والغاز المتخصصة، بما في ذلك التشغيل بتقنية CNC، والطباعة ثلاثية الأبعاد، والصب بالتفريغ، والصب الاستثماري. نحن نتميز بإنتاج مكونات عالية الأداء للحفر، والتكرير، والتطبيقات الاستخراجية، مع دقة عالية، ومتانة، وموثوقية. عمليات التصنيع المتقدمة لدينا تلبي المعايير الصارمة لصناعة النفط والغاز.

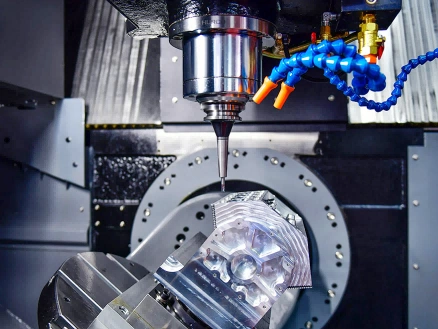

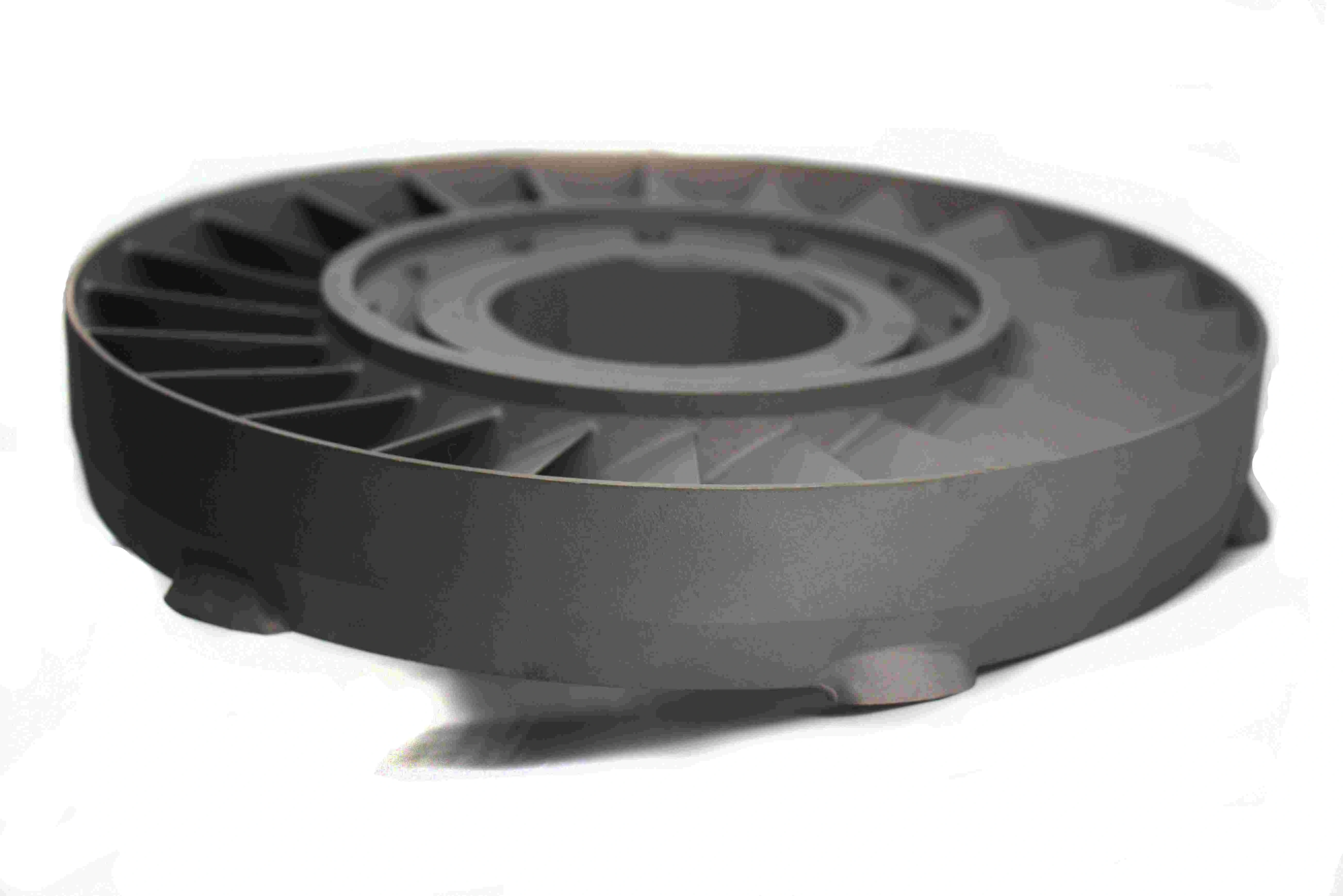

تشغيل مخصص لقطع النفط والغاز

تستخدم خدمات تشغيل قطع النفط والغاز المخصصة لدينا تقنيات CNC متقدمة تشمل التفريز، والتدوير، والحفر، والتوسيع، والطحن، والتشكيل الكهربائي بالإزالة (EDM) لإنتاج مكونات عالية الدقة لهذه الصناعة. نحن متخصصون في تصنيع قطع متينة وعالية الجودة تلبي معايير الأداء الصارمة، لضمان الموثوقية في البيئات القاسية. تتيح قدرات التشغيل متعدد المحاور تصميمات معقدة وتحملات ضيقة.

اختيار مواد النفط والغاز

بالنسبة لتطبيقات النفط والغاز، تُعتبر المواد عالية الأداء مثل السبائك الفائقة، التيتانيوم، الألومنيوم، النحاس، النحاس الأصفر، البرونز، الصلب الكربوني، الصلب المقاوم للصدأ، البلاستيك والسيراميك ضرورية لتصنيع مكونات متينة مقاومة للتآكل والحرارة تُستخدم في الحفر، الصمامات، خطوط الأنابيب، والمعدات البحرية.

معالجة السطح لصناعة النفط والغاز

تعزز معالجة السطح في صناعة النفط والغاز من متانة ومقاومة المكونات المعرضة لبيئات قاسية. تقنيات مثل الطلاء الحراري، الترسيب الفيزيائي بالبخار (PVD)، الطلاء الكهربائي، التأكسد الأنودي، والمعالجة الحرارية تحسن مقاومة التآكل، حماية التآكل، والتحمل الحراري. تمدد هذه العمليات عمر القطع، مما يضمن الموثوقية والسلامة في ظروف الضغط العالي، الحرارة العالية، والبيئات الكيميائية العدائية.

اعرف المزيد

طلاء حراري

اعرف المزيد

حسب التشغيل

اعرف المزيد

الطلاء

اعرف المزيد

الترسيب الفيزيائي بالبخار (PVD)

اعرف المزيد

الرمل النفاث

اعرف المزيد

الطلاء الكهربائي

اعرف المزيد

التلميع

اعرف المزيد

التأكسد الأنودي

اعرف المزيد

الطلاء بالمسحوق

اعرف المزيد

التلميع الكهربائي

اعرف المزيد

التمرير

اعرف المزيد

التشطيب بالفرشاة

اعرف المزيد

الأكسيد الأسود

اعرف المزيد

المعالجة الحرارية

اعرف المزيد

طلاء حاجز حراري (TBC)

اعرف المزيد

التلميع بالتحريك

اعرف المزيد

ألودين

اعرف المزيد

طلاء الكروم

اعرف المزيد

الفوسفاته

اعرف المزيد

التنظيف بالنتروجين

اعرف المزيد

الطلاء المجلفن

اعرف المزيد

طلاء الأشعة فوق البنفسجية

اعرف المزيد

طلاء الورنيش

اعرف المزيد

طلاء تفلون

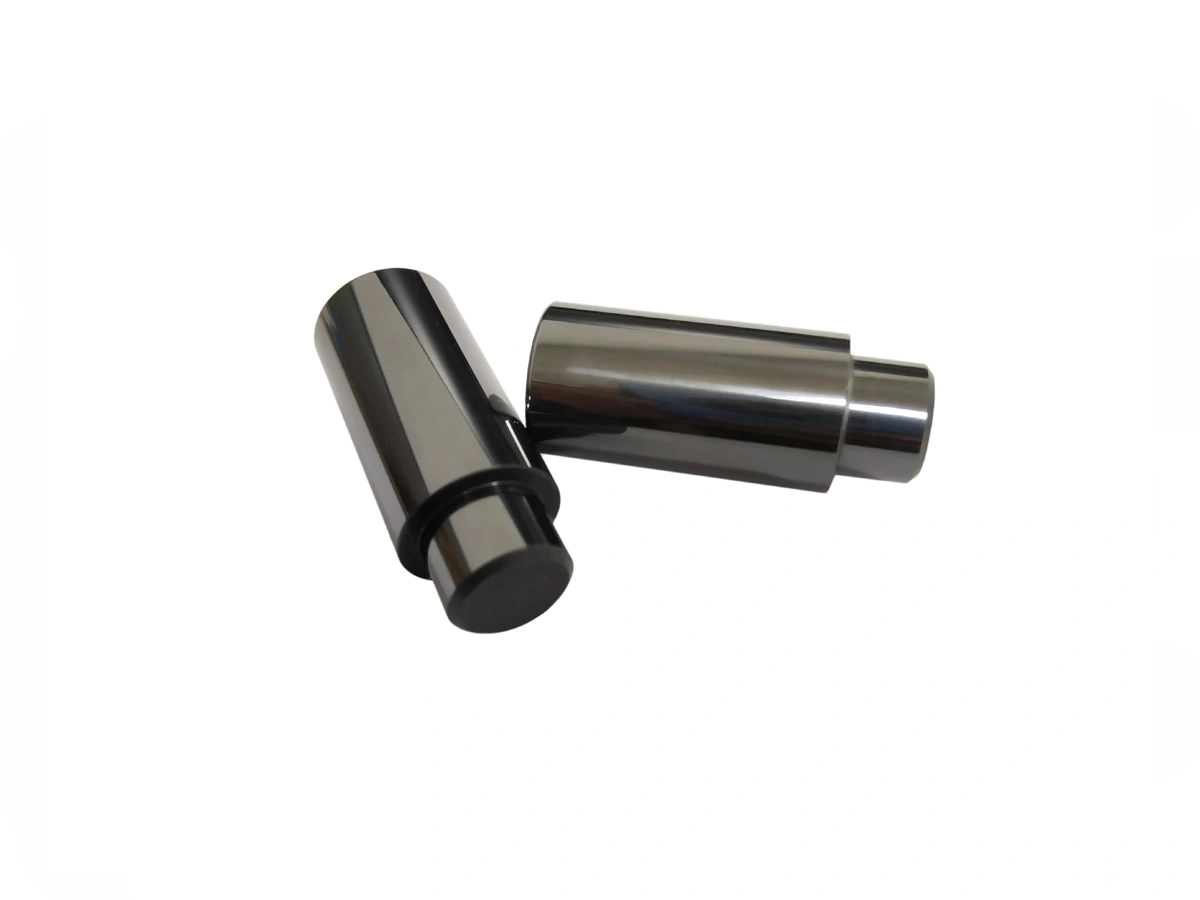

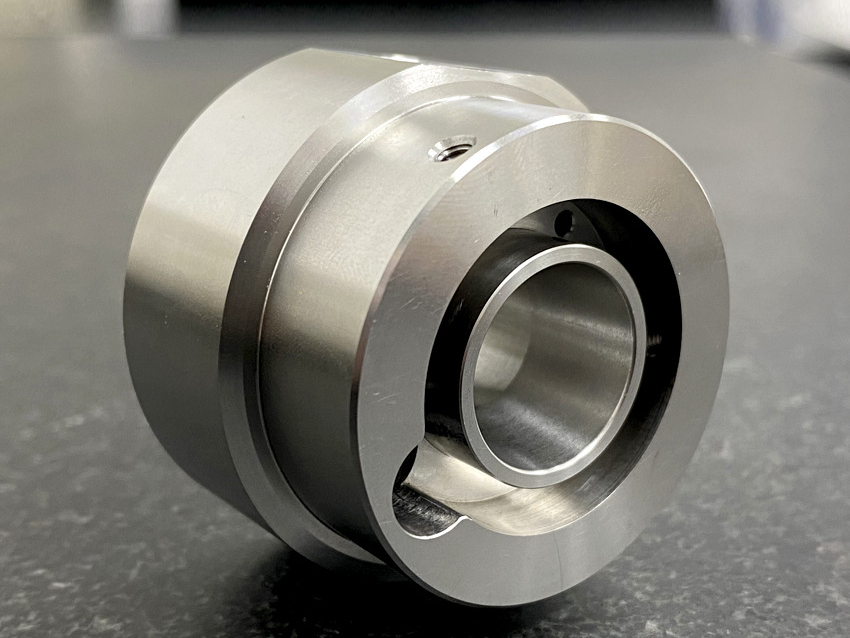

تشغيل CNC لمعدات النفط والغاز

يُستخدم تشغيل CNC لإنشاء قطع متينة لصناعة النفط والغاز، بما في ذلك الصمامات، الأنابيب، ورؤوس الحفر، مما يضمن الدقة والصلابة تحت الضغط الشديد والظروف القاسية.

لنبدأ مشروعًا جديدًا اليوم

دليل تصميم قطع النفط والغاز

يتطلب تصميم قطع صناعة النفط والغاز مواد قادرة على تحمل الضغوط الشديدة، ودرجات الحرارة المرتفعة، والبيئات المسببة للتآكل. يوضح هذا الدليل أفضل الممارسات الهندسية لتصميم قطع نفط وغاز متينة، موثوقة ومتوافقة مع المعايير.

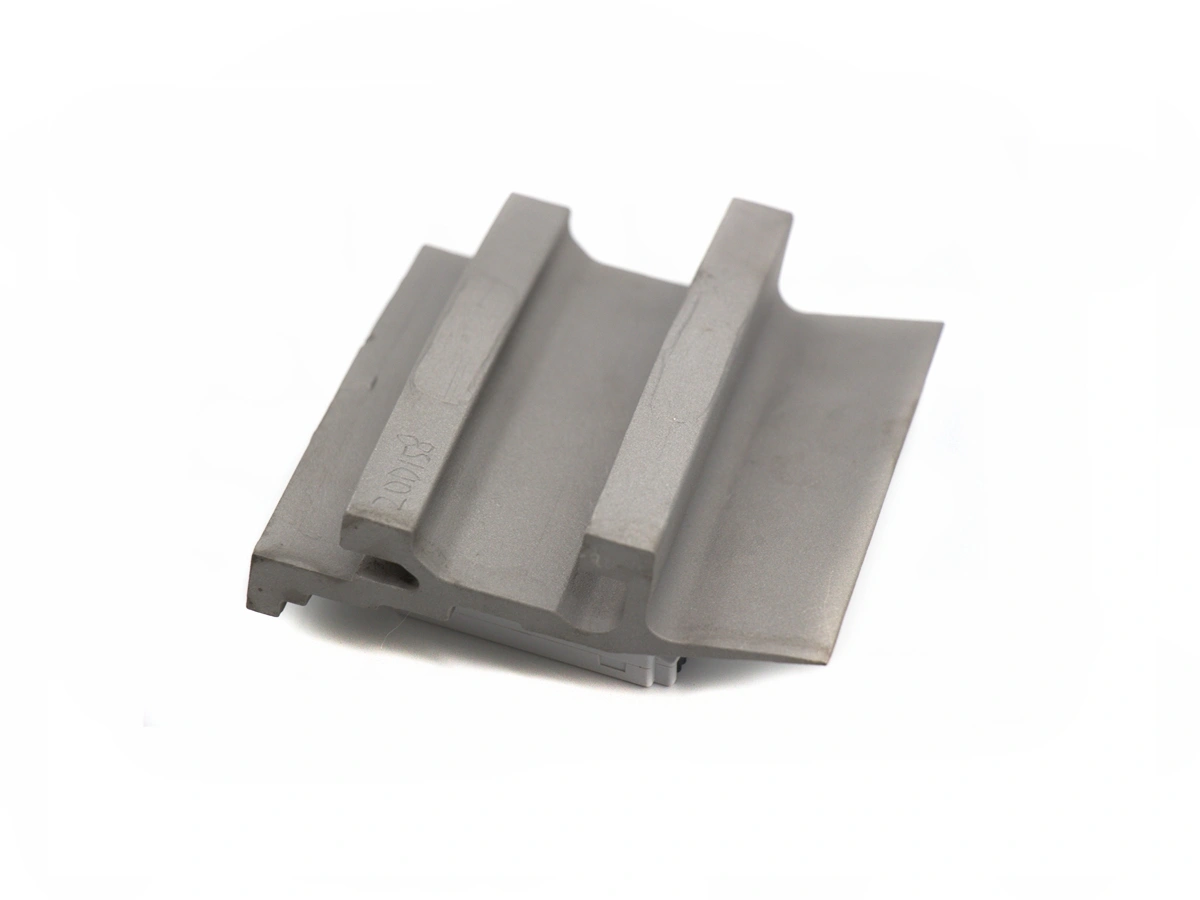

اعتبارات تصنيع قطع النفط والغاز المخصصة

يتطلب تصنيع قطع النفط والغاز المخصصة مواد متينة، هندسة دقيقة، والامتثال لمعايير السلامة والأداء. يوضح هذا الدليل الاعتبارات الأساسية للتصنيع لإنتاج قطع نفط وغاز موثوقة وعالية الأداء.