خدمة تصنيع قطع كربون ستيل CNC مخصصة أونلاين

تقدم خدمتنا لتصنيع قطع كربون ستيل CNC المخصصة عبر الإنترنت تصنيعًا دقيقًا لقطع الكربون ستيل حسب مواصفاتكم. نوفر إنتاجًا عالي الجودة وكفاءة عالية مع أوقات تنفيذ سريعة وأسعار تنافسية، مثالية لقطاعات السيارات، الطيران، والتصنيع.

- خدمة النماذج الأولية السريعة للكربون ستيل CNC

- خدمة تصنيع كربون ستيل CNC بكميات منخفضة

- تصنيع كربون ستيل CNC للإنتاج الكبير

- خدمة تصنيع كربون ستيل شاملة ومتكاملة

أرسل لنا تصميماتك ومواصفاتك للحصول على عرض سعر مجاني

كل الملفات المحملة آمنة وسرية

تعرف على تصنيع قطع الكربون ستيل CNC

يشمل تصنيع قطع الكربون ستيل CNC القطع والتشكيل والتشطيب الدقيق لقطع الكربون ستيل. بفضل متانته وتعدد استخداماته، فهو مثالي لمجموعة واسعة من التطبيقات. تعد المعلمات والأدوات المناسبة ضرورية لتحقيق نتائج عالية الجودة وفعالة من حيث التكلفة.

أنواع الفولاذ الكربوني النموذجية المتاحة للمعالجة بواسطة CNC

تشمل الفولاذ الكربوني النموذجي المستخدم في المعالجة بواسطة CNC درجات مثل 1018، 1020، 1025، 1040، 1060، 1045، 1215، 4130، 4140، 4340، 5140، A36، 12L14، فولاذ القوالب، فولاذ السبائك، فولاذ أدوات الإزميل، فولاذ الزنبرك، فولاذ السرعة العالية، فولاذ مبرد، فولاذ المحامل، فولاذ SPCC. توفر هذه الفولاذات توازنًا بين القوة والصلابة وسهولة المعالجة، مما يجعلها مناسبة لمجموعة واسعة من التطبيقات مثل أجزاء السيارات والمكونات الهيكلية وأجزاء الأدوات.

معالجة سطحية لقطع فولاذ الكربون المعالجة بتقنية CNC

تعزز المعالجة السطحية لقطع فولاذ الكربون المعالجة بتقنية CNC المتانة والأداء. تشمل الطرق الشائعة الطلاء، المعالجة الحرارية، الجلفنة، والأنودة التي تحسن مقاومة التآكل، مقاومة التآكل، وصلابة السطح، مما يضمن عمرًا أطول ووظائف أفضل في مختلف التطبيقات.

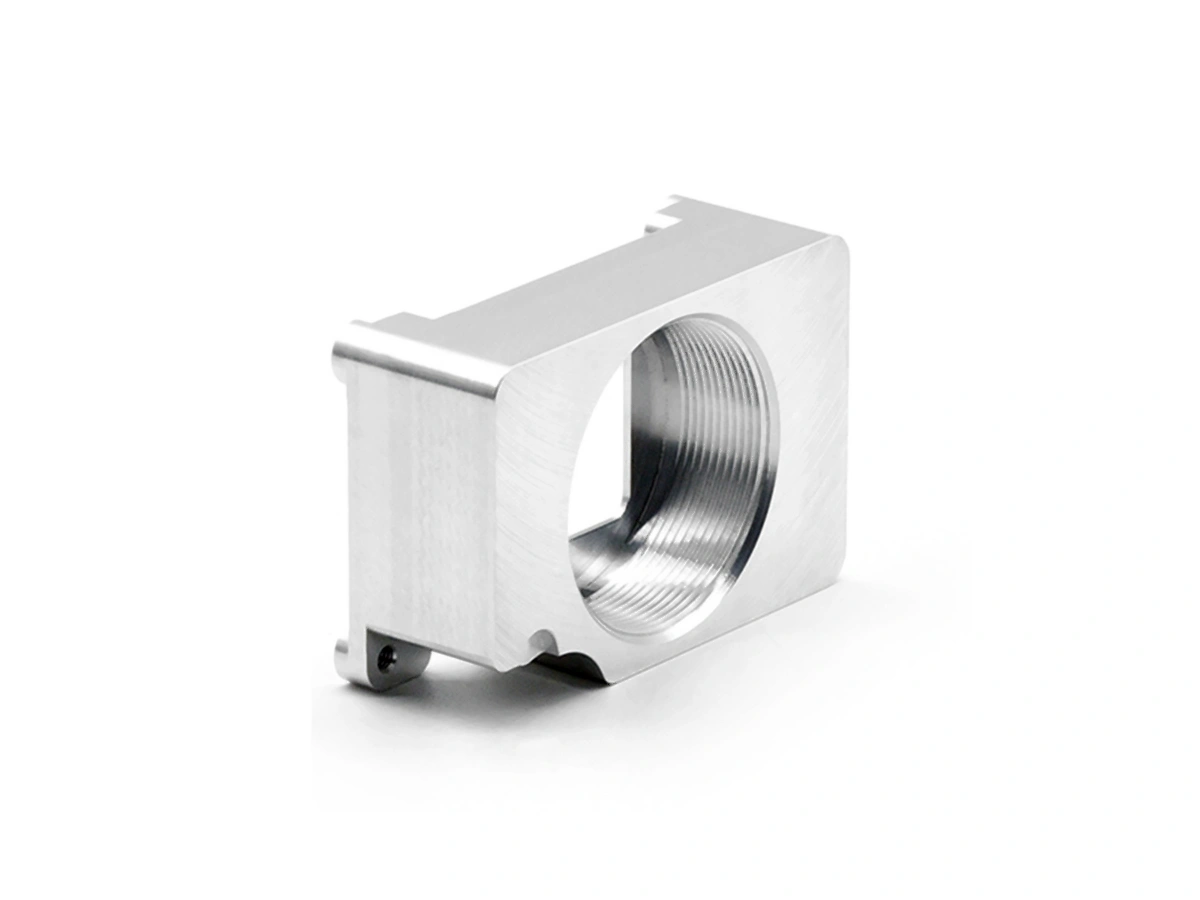

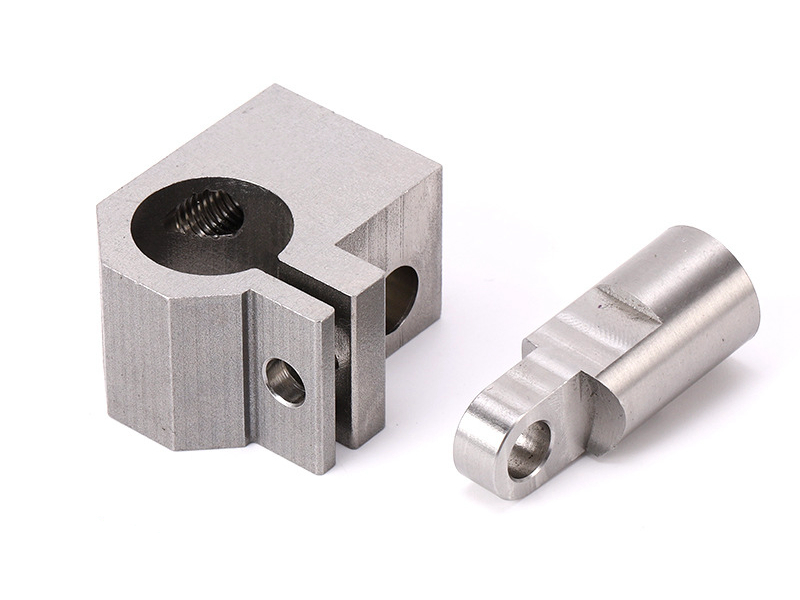

معرض مكونات فولاذ الكربون المعالجة بتقنية CNC

يعرض معرض مكونات فولاذ الكربون المعالجة بتقنية CNC مجموعة من القطع الدقيقة المصنعة من درجات مختلفة من فولاذ الكربون. تُستخدم هذه المكونات في صناعات مثل السيارات، البناء، والآلات، وتبرز تعددية وقوة ومتانة مواد فولاذ الكربون.

لنبدأ مشروعًا جديدًا اليوم

اقتراح معايير معالجة فولاذ الكربون بتقنية CNC

تتطلب معالجة السبائك الفائقة بتقنية CNC معايير محسّنة للفعالية والجودة. تشمل العوامل الرئيسية التحكم في قوة المِغزل، معدلات التغذية المعتدلة، القطع السطحي الضحل، والتبريد عالي الضغط. يضمن اختيار الأدوات المناسب، والطلاءات، وصلابة الماكينة الدقة، ويقلل من التآكل، ويحسن أداء المكونات.

اقتراحات لمعالجة فولاذ الكربون بتقنية CNC

تتطلب معالجة فولاذ الكربون بتقنية CNC دراسة دقيقة للمعايير مثل سرعة المِغزل، عمق القطع، واختيار الأداة. يضمن التخطيط السليم إزالة المواد بكفاءة، تشطيب السطح، وعمر الأدوات، مما يقلل العيوب ويحسن دقة القطع للإنتاج منخفض وعالي الحجم.