حلول تصنيع قطع مخصصة

خدمة تصنيع المكونات النووية

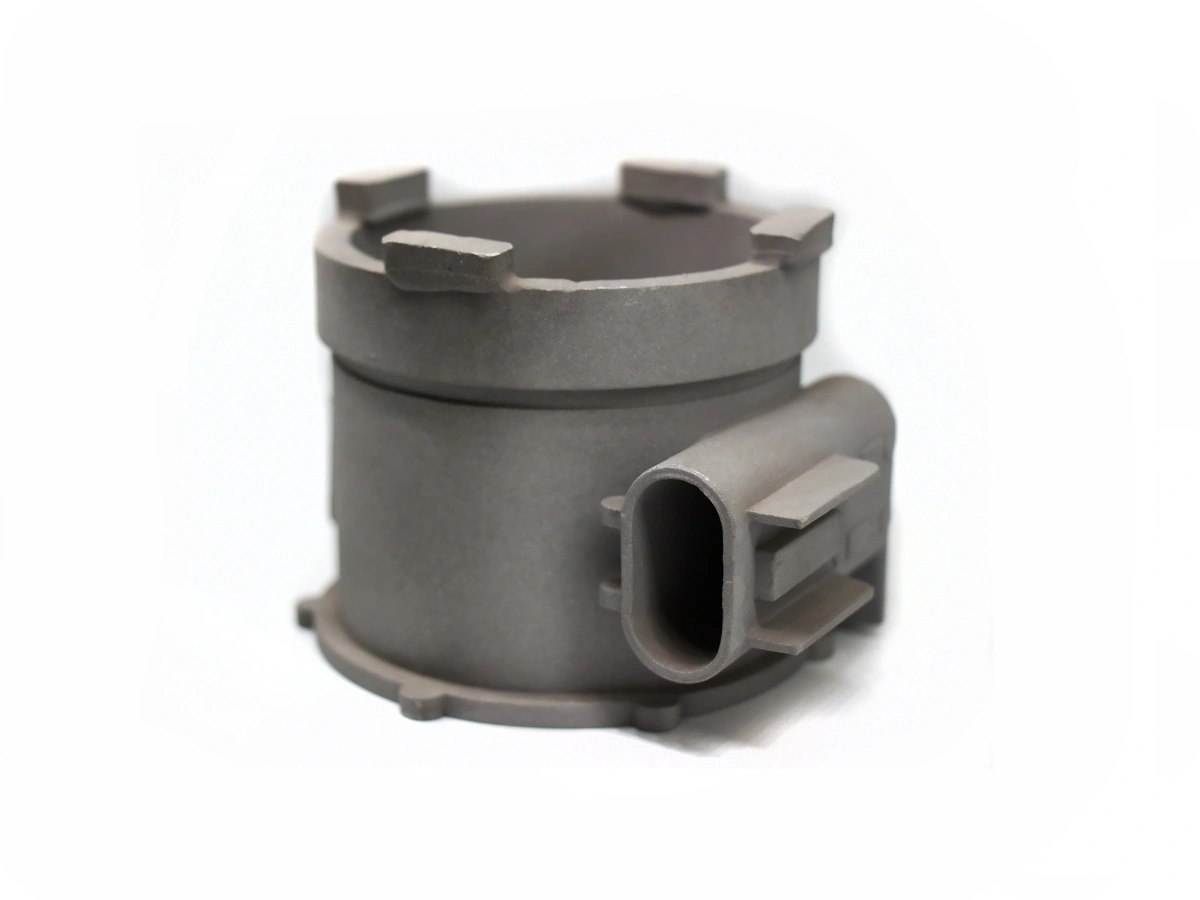

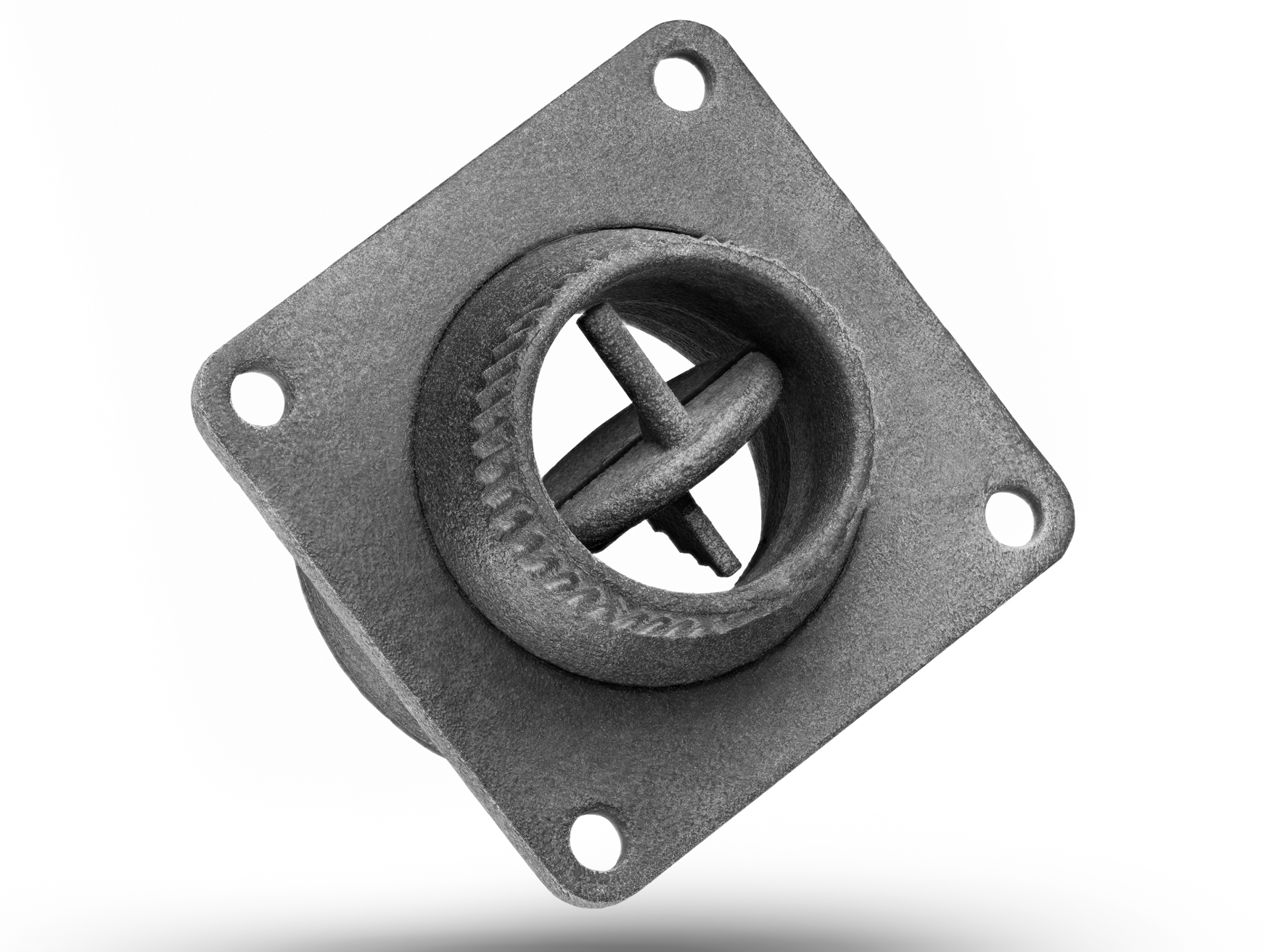

تتخصص Neway في تصنيع المكونات النووية، وتقدم خدمات تشغيل CNC، والطباعة ثلاثية الأبعاد، والصب الفراغي، والصب بالاستثمار. نحن نوفر مكونات عالية الدقة والمتانة مصممة لتلبية متطلبات صناعة الطاقة النووية الصارمة.

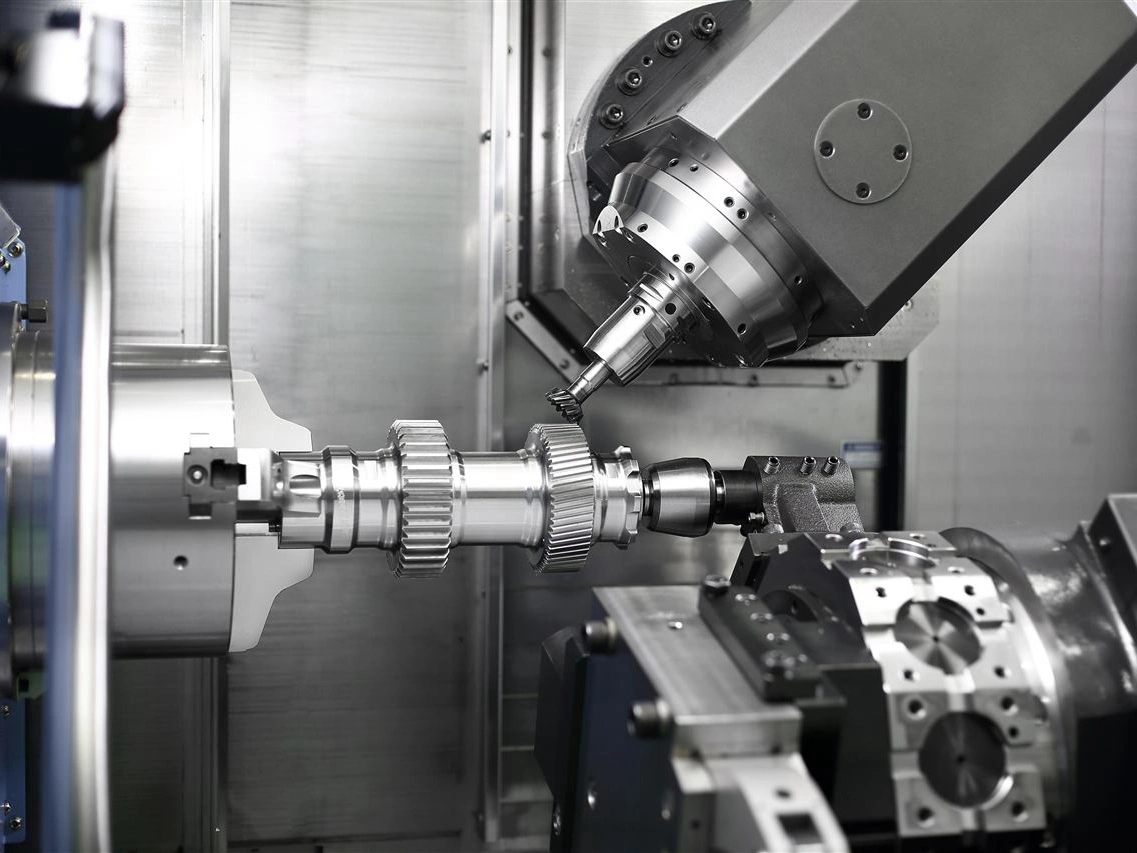

تشغيل مكونات نووية مخصصة

يتضمن تشغيل المكونات النووية المخصصة تصنيع قطع دقيقة تُستخدم في المفاعلات والأنظمة ذات الصلة. باستخدام تقنيات CNC المتقدمة مثل الطحن، والتدوير، والمعالجة الكهربائية الشرارية، تُصنع هذه المكونات بدقة عالية وموثوقية. مع الالتزام الصارم بمعايير السلامة والجودة، يضمن هذا التشغيل أداءً متفوقًا وتحملًا في التطبيقات النووية الحرجة.

اختيار المواد النووية

يتطلب تصنيع الأجزاء النووية مواد تتحمل درجات حرارة قصوى، إشعاعًا، وتآكلًا. تُستخدم السبائك الفائقة، التيتانيوم، الفولاذ المقاوم للصدأ، والسيراميك بشكل شائع لمكونات المفاعلات، المبادلات الحرارية، والدرع. يجب أن توفر المواد أيضًا السلامة الهيكلية والمتانة للتشغيل الآمن وطويل الأمد في البيئات النووية.

معالجات سطحية نموذجية للأجزاء النووية

تشمل المعالجات السطحية النموذجية للأجزاء النووية الطلاءات وعمليات مثل التأكسد الكهربائي، الترسيب الفيزيائي للبخار (PVD)، التمويه، الطلاء الكهربائي، وطبقات الحاجز الحراري (TBC). تعمل هذه المعالجات على تعزيز مقاومة التآكل، تحسين خصائص التآكل، وضمان السلامة في الظروف القصوى. تستخدم تقنيات مثل التزنيت، الفسفاته، والأكسيد الأسود لتحسين المتانة، بينما توفر طلاءات الأشعة فوق البنفسجية، الورنيش، وطلاءات التفلون حماية إضافية في بيئات الإشعاع.

اعرف المزيد

طلاء حراري

اعرف المزيد

التشطيب كما هو مشغل

اعرف المزيد

الطلاء

اعرف المزيد

الترسيب الفيزيائي للبخار (PVD)

اعرف المزيد

التفجير الرملي

اعرف المزيد

الطلاء الكهربائي

اعرف المزيد

التلميع

اعرف المزيد

التأكسد الكهربائي

اعرف المزيد

طلاء بودرة

اعرف المزيد

التلميع الكهربائي

اعرف المزيد

المعالَجة بالتمويه

اعرف المزيد

الفرشاة

اعرف المزيد

أكسيد أسود

اعرف المزيد

المعالجة الحرارية

اعرف المزيد

طلاء الحاجز الحراري (TBC)

اعرف المزيد

التلميع بالدواليب

اعرف المزيد

طلاء Alodine

اعرف المزيد

الكروم

اعرف المزيد

التفنيت

اعرف المزيد

التنغيم بالنيتروجين

اعرف المزيد

الطلاء المجلفن

اعرف المزيد

طلاء الأشعة فوق البنفسجية

اعرف المزيد

طلاء الورنيش

اعرف المزيد

طلاء تيفلون

تشغيل CNC لمكونات صناعة الطاقة النووية

يلعب تشغيل CNC دورًا حيويًا في تصنيع مكونات محطات الطاقة النووية، مثل قلب المفاعل، أنظمة الحماية، وأنظمة التحكم، مما يضمن السلامة الحرجة والكفاءة التشغيلية.

لنبدأ مشروعًا جديدًا اليوم

دليل تصميم المكونات النووية

يتطلب تصميم المكونات النووية تحكمًا صارمًا في المواد، موثوقية هيكلية، والامتثال التنظيمي تحت ظروف إشعاع وحرارة قصوى. يوضح هذا الدليل ممارسات التصميم الهندسي المتوافقة مع معايير السلامة النووية العالمية.

اعتبارات تصنيع المكونات النووية المخصصة

يتطلب التصنيع المخصص للمكونات النووية أعلى معايير سلامة المواد والدقة والامتثال. يوضح هذا الدليل الاعتبارات الحاسمة لتصنيع أجزاء نووية موثوقة ومتوافقة.