خدمة تصنيع البلاستيك CNC عبر الإنترنت المخصصة

توفر خدمتنا المخصصة لتصنيع البلاستيك CNC عبر الإنترنت تصنيعًا دقيقًا لأجزاء البلاستيك، مع تقديم نماذج أولية عالية الجودة ومكونات للاستخدام النهائي. نحن نوفر حلولًا فعالة من حيث التكلفة وتسليمًا سريعًا وتصاميم مرنة تلبي احتياجات صناعات متعددة.

- خدمة النمذجة الأولية السريعة للبلاستيك CNC

- خدمة تصنيع البلاستيك CNC بكميات منخفضة

- إنتاج كميات كبيرة لتصنيع البلاستيك CNC

- خدمة تصنيع البلاستيك المتكاملة

أرسل لنا تصميماتك ومواصفاتك للحصول على عرض سعر مجاني

كل الملفات المحملة آمنة وسرية

تعرف على تصنيع البلاستيك CNC

تصنيع البلاستيك CNC هو عملية تصنيع دقيقة تستخدم أدوات محوسبة لإنشاء مكونات بلاستيكية معقدة. مثالي للنماذج الأولية وقطع الإنتاج، ويوفر دقة عالية، وتخصيصًا، وتنوعًا عبر صناعات مثل السيارات والطيران والطب.

البلاستيك الشائع المستخدم في تشغيل CNC

تشمل المواد البلاستيكية الشائعة المستخدمة في تشغيل CNC ABS، النايلون، الأسيتال، PTFE، البولي كاربونات، وPEEK. توفر هذه المواد خصائص متنوعة مثل القوة، المرونة، مقاومة المواد الكيميائية، وتحمل درجات الحرارة العالية، مما يجعلها مثالية للتطبيقات في صناعات السيارات، الطيران، والطب.

المعالجة السطحية لقطع البلاستيك المعالجة بواسطة CNC

تعزز المعالجة السطحية لقطع البلاستيك المصنعة بواسطة CNC مظهرها ومتانتها وأدائها. تشمل المعالجات الشائعة التلميع، والطلاء، والتغطية، والتنسيق لتحسين مقاومة التآكل، ومقاومة الأشعة فوق البنفسجية، وتحسين الجاذبية الجمالية لتطبيقات محددة مثل السيارات أو الأجهزة الطبية.

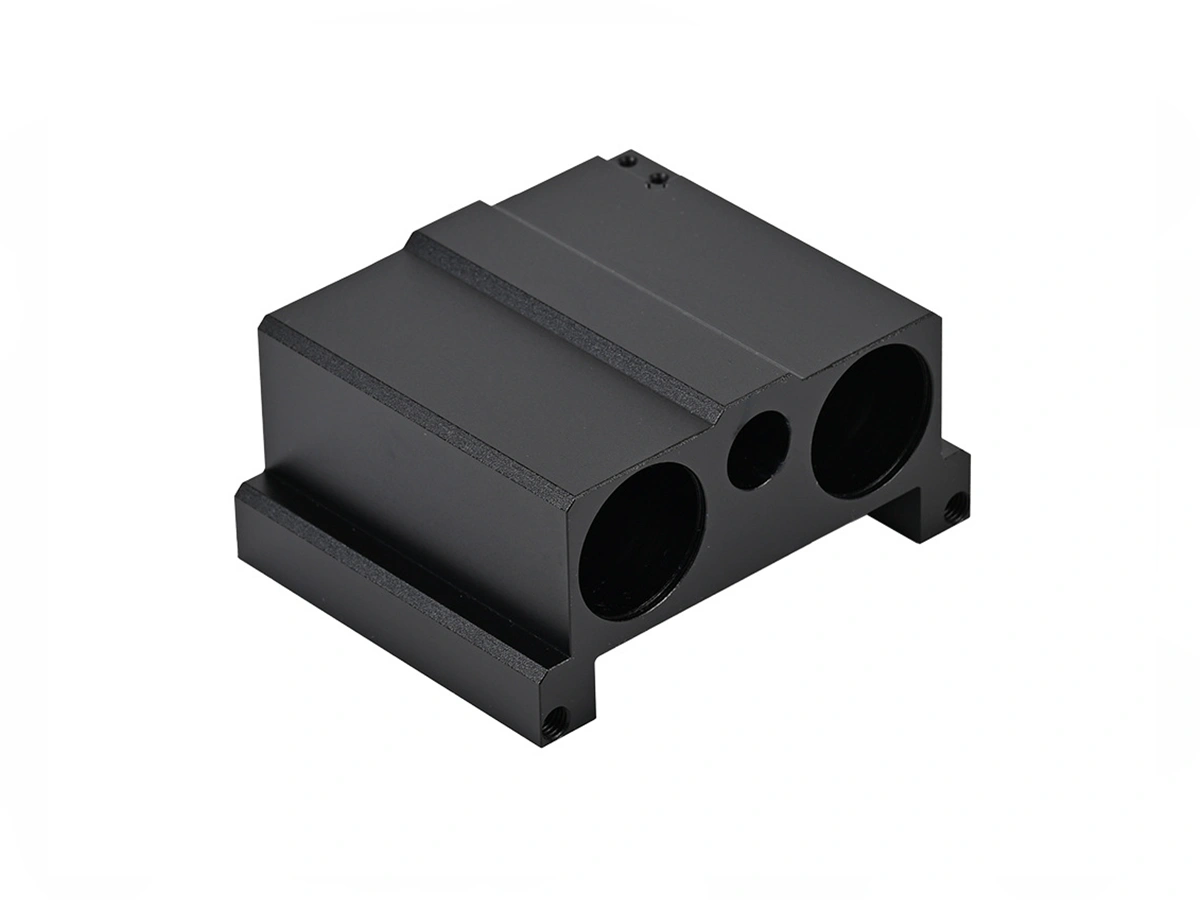

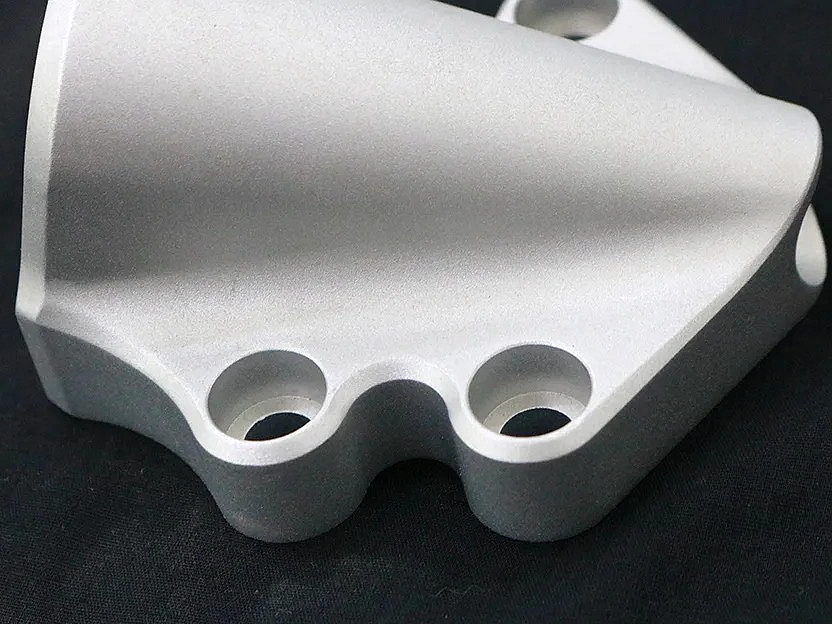

قطع البلاستيك النموذجية المصنعة بواسطة CNC

تشمل قطع البلاستيك النموذجية المصنعة بواسطة CNC التروس، والأغطية، والحوامل، والمكونات الطبية، وقطع تركيب السيارات، والعوازل الكهربائية. تُصنع هذه القطع بدقة لمختلف الصناعات، وتوفر متانة ووزنًا خفيفًا ومقاومة للتآكل والمواد الكيميائية والعوامل البيئية، ومصممة لتلبية الاحتياجات المحددة.

لنبدأ مشروعًا جديدًا اليوم

اقتراحات معلمات تصنيع البلاستيك بواسطة CNC

تركز اقتراحات معلمات تصنيع البلاستيك بواسطة CNC على تحسين عوامل مثل قدرة المغزل، وسرعة المغزل، ومعدل التقدم، وعمق القطع، ومواد الأدوات. يضمن تعديل هذه المعلمات كفاءة التصنيع، وإنهاءات عالية الجودة، ونتائج دقيقة مصممة لمادة البلاستيك المحددة.

اقتراحات التصنيع للبلاستيك

تشمل اقتراحات التصنيع للبلاستيك اختيار التسامحات المناسبة، وسمك الجدار، وحجم القطعة لضمان السلامة الهيكلية والوظيفية. تُعد اعتبارات مثل حجم الثقب، ووقت التنفيذ، وحجم الإنتاج، والتشطيب السطحي ضرورية لتحسين الكفاءة والتكلفة والجودة في تصنيع قطع البلاستيك.