خدمة تصنيع الفولاذ المقاوم للصدأ CNC دقيقة عبر الإنترنت

تقدم خدمتنا الدقيقة عبر الإنترنت لتصنيع الفولاذ المقاوم للصدأ CNC قطعًا مخصصة عالية الجودة مع تحكم دقيق في الأبعاد. نستخدم تقنيات CNC المتقدمة لتوفير حلول فعالة ودقيقة لمجموعة واسعة من الصناعات، مع ضمان المتانة والأداء والتسليم في الوقت المحدد.

- خدمة النمذجة السريعة للفولاذ المقاوم للصدأ CNC

- خدمة تصنيع الفولاذ المقاوم للصدأ CNC بكميات منخفضة

- تصنيع الفولاذ المقاوم للصدأ CNC للإنتاج الكبير

- خدمة تصنيع الفولاذ المقاوم للصدأ المتكاملة

أرسل لنا تصميماتك ومواصفاتك للحصول على عرض سعر مجاني

كل الملفات المحملة آمنة وسرية

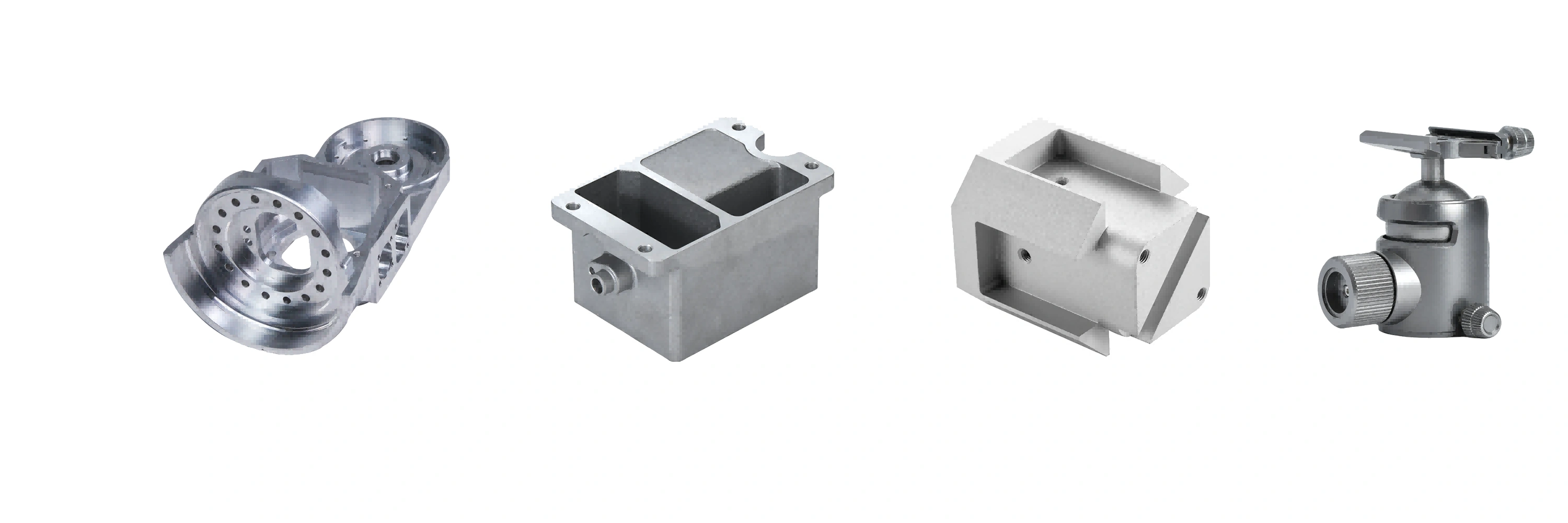

تعرف على تصنيع الفولاذ المقاوم للصدأ CNC

يتضمن تصنيع الفولاذ المقاوم للصدأ CNC القطع الدقيق وتشكيل وتشطيب مكونات الفولاذ المقاوم للصدأ باستخدام تقنيات CNC المتقدمة. يتميز بقوة عالية ومقاومة للتآكل ومتانة، مما يجعله مثاليًا للصناعات التي تتطلب قطع معدنية قوية وموثوقة ودقيقة.

الفولاذ المقاوم للصدأ المستخدم شائعًا في التصنيع باستخدام الحاسب الآلي (CNC)

تشمل أنواع الفولاذ المقاوم للصدأ الشائعة في التصنيع باستخدام الحاسب الآلي (CNC) درجات مثل SUS201، SUS303، SUS304، SUS316، SUS316L، SUS420، SUS430، SUS431، SUS440C، SUS440A، SUS630 (17-4PH)، SUS304L، SUS309، SUS310، SUS317، SUS321، SUS410، SUS904L و SUS2205. توفر هذه المواد مقاومة ممتازة للتآكل، وقوة، ومتانة، مما يجعلها مثالية للصناعات مثل الطيران، السيارات، الطب، وتجهيز الأغذية.

معالجة سطحية لقطع الفولاذ المقاوم للصدأ المصنعة بتقنية CNC

تعزز المعالجة السطحية لقطع الفولاذ المقاوم للصدأ المصنعة بتقنية CNC المتانة، مقاومة التآكل، والجمالية. تشمل المعالجات الشائعة التمرير، الطلاء الكهربائي، الأكسدة المهبطية، والتلميع. تحسن هذه العمليات أداء المادة، مما يجعلها مناسبة للبيئات القاسية والتطبيقات عالية الدقة.

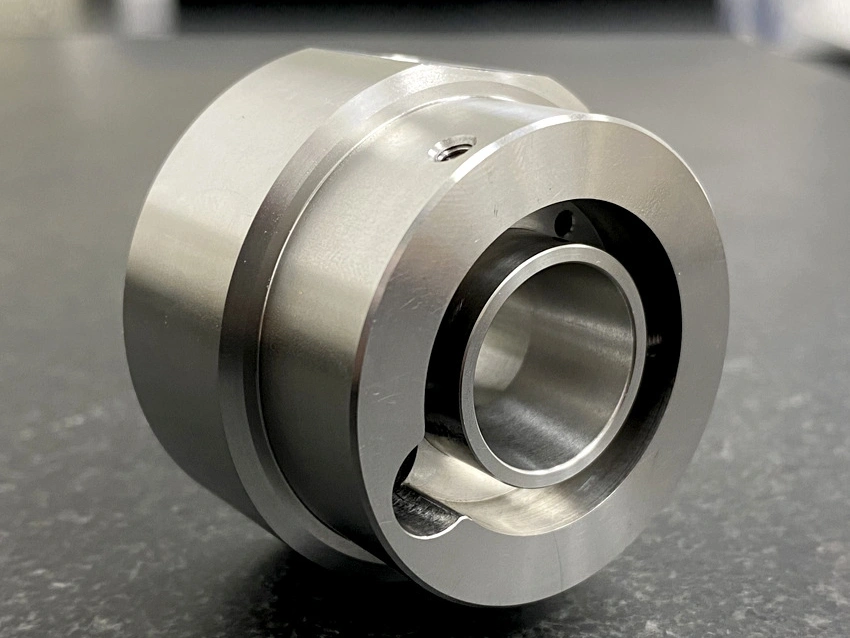

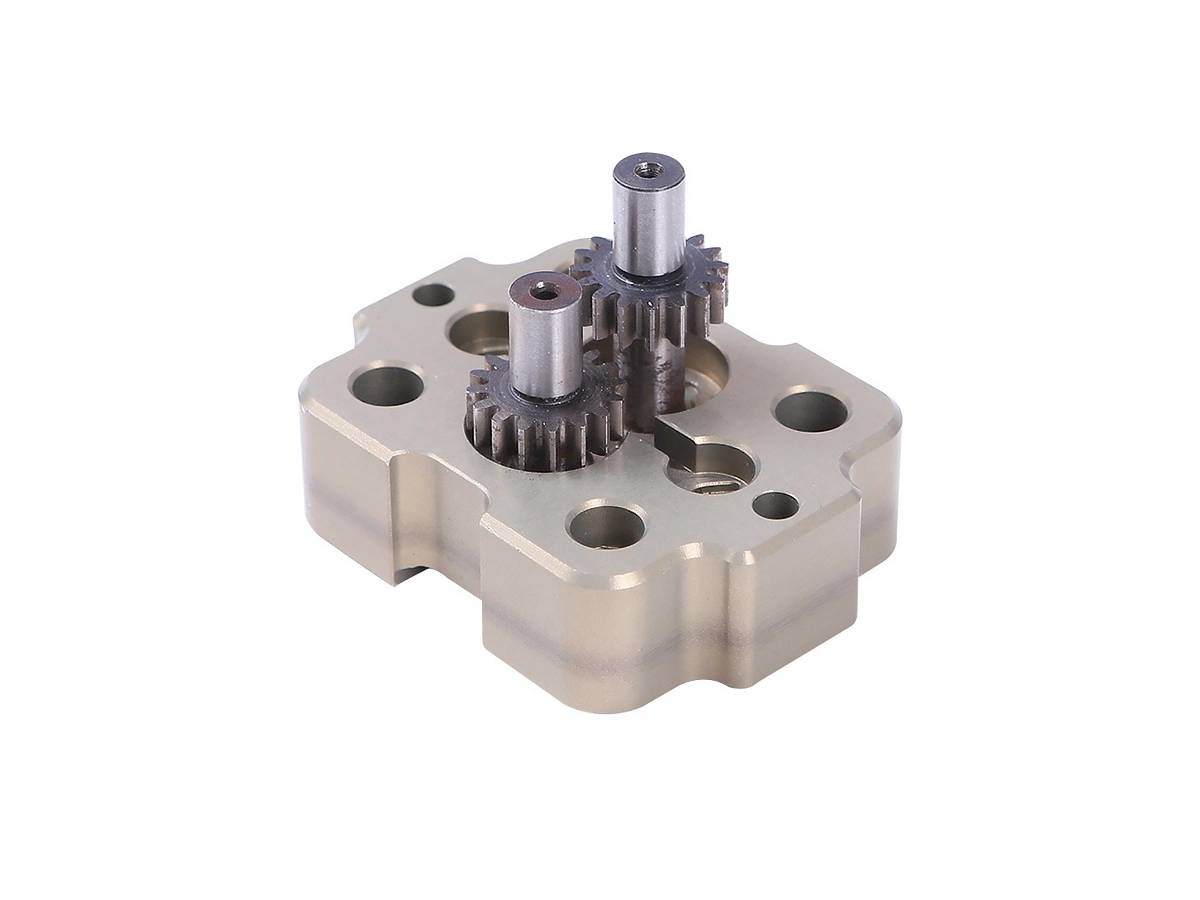

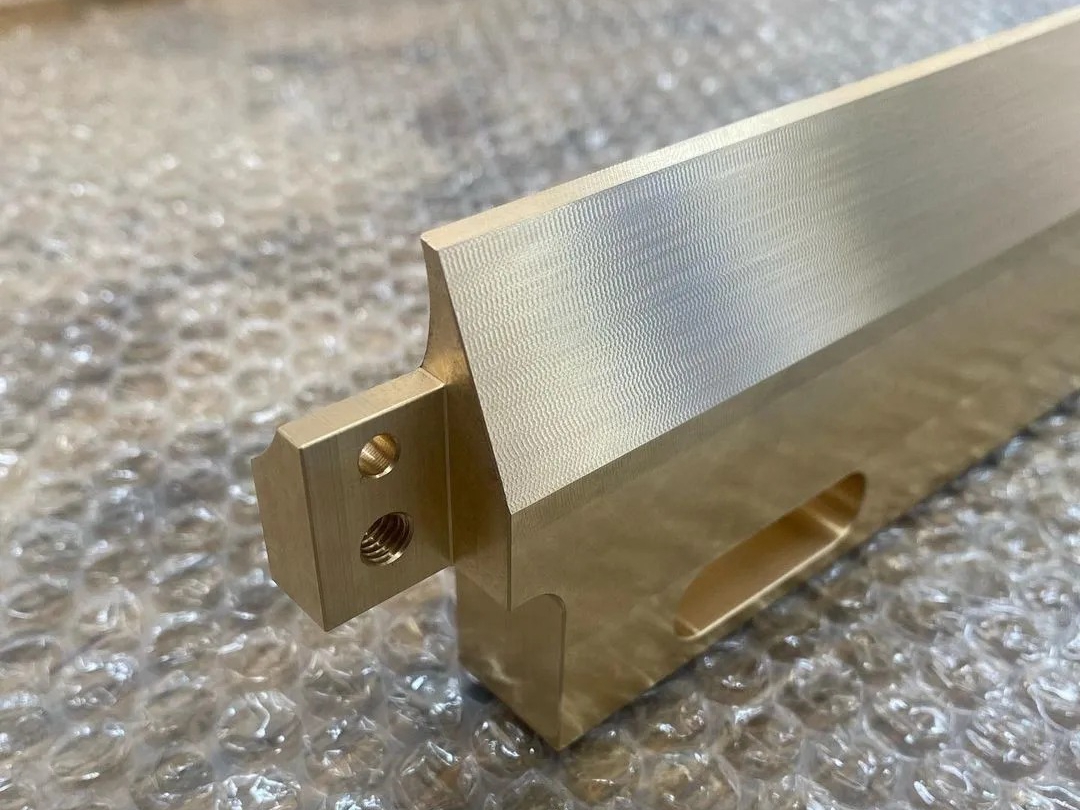

قطع مخصصة من الفولاذ المقاوم للصدأ المصنعة بتقنية CNC

تُصمم قطع الفولاذ المقاوم للصدأ المصنعة بتقنية CNC حسب التصاميم والتطبيقات الخاصة، وتوفر دقة عالية ومتانة. باستخدام تقنية CNC المتقدمة، تعتبر هذه القطع مثالية لصناعات مثل الطيران، السيارات، الطب، والتصنيع، مما يضمن الأداء والموثوقية المثلى.

لنبدأ مشروعًا جديدًا اليوم

اقتراحات التصنيع للفولاذ المقاوم للصدأ

تركز اقتراحات التصنيع للفولاذ المقاوم للصدأ على تحسين التسامحات، أحجام القطع، حجم الإنتاج، وأوقات التسليم. تشمل الاعتبارات الرئيسية التسامحات الدقيقة، الحد الأدنى لسماكة الجدار، والأدوات المناسبة لضمان إنتاج عالي الجودة وفعّال التكلفة لمختلف الصناعات مثل الطيران، السيارات، والطب.

اقتراحات معلمات التصنيع للفولاذ المقاوم للصدأ

تركز اقتراحات معلمات التصنيع للفولاذ المقاوم للصدأ على تحسين قدرة المغزل، عمق القطع، معدلات التقدم، ومواد الأدوات لتعزيز الكفاءة والدقة وجودة القطع. هذه المعلمات ضرورية لتحقيق أداء متسق وتقليل تآكل الأدوات في قطع الفولاذ المقاوم للصدأ المعقدة.