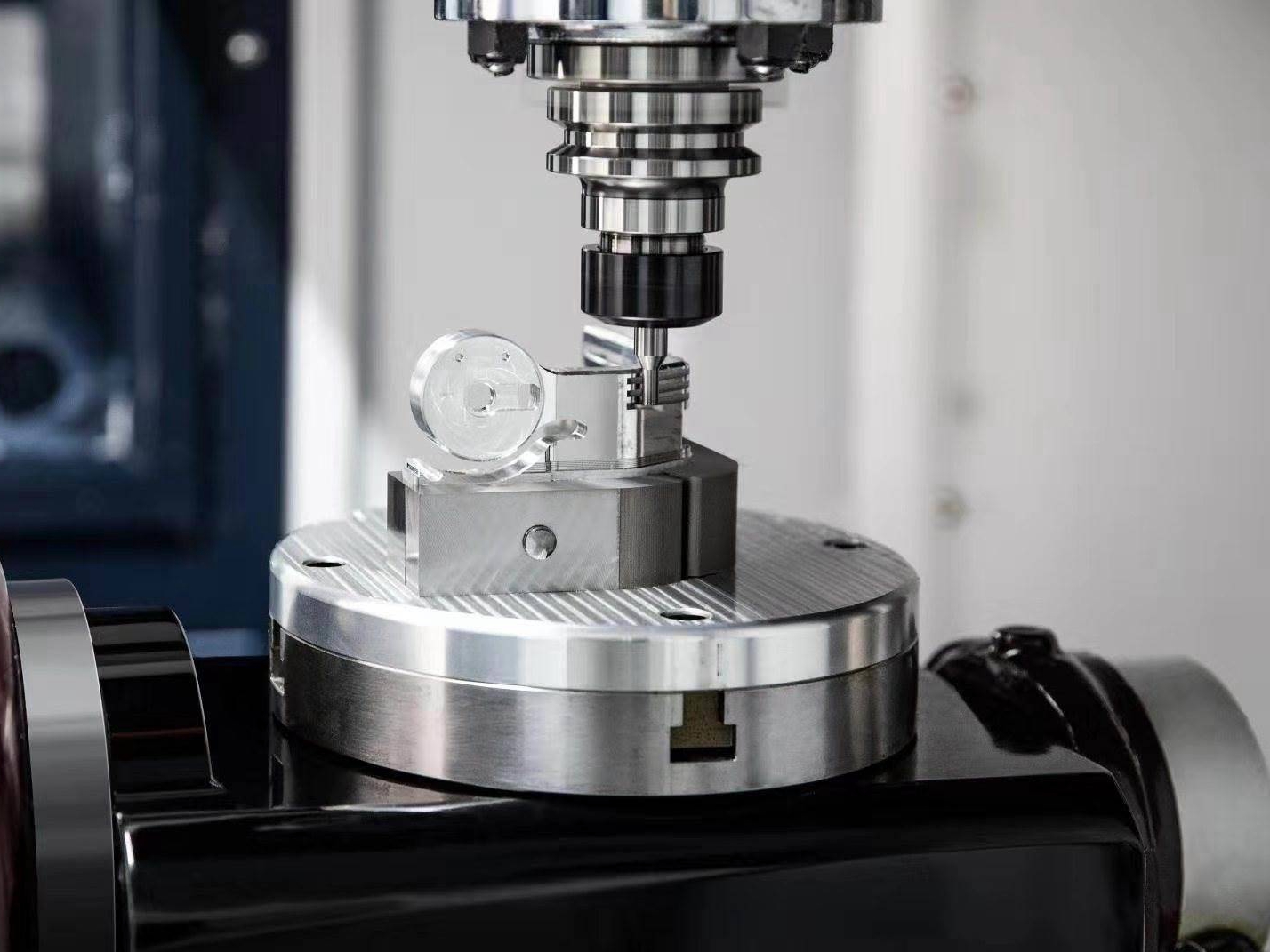

تشغيل CNC للفولاذ المقاوم للصدأ: 8 اعتبارات شائعة

المقدمة: التحديات وقيمة تشغيل الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي (CNC)

بصفتي مهندسًا ميكانيكيًا أول في شركة نيوي، منحتني خبرتي الواسعة في خدمات تشغيل الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي (CNC) فهمًا عميقًا بأن هذا المادة لا توفر أداءً ممتازًا فحسب، بل تطرح أيضًا تحديات تشغيلية فريدة. وبفضل مقاومتها الاستثنائية للتآكل ونسبة القوة إلى المظهر الجمالي، يحظى الفولاذ المقاوم للصدأ بشعبية كبيرة في مجالات متعددة، بما في ذلك الأجهزة الطبية، وصناعة الأغذية، وقطاع الطيران. ومع ذلك، فإن ميله إلى التصلب بالتشغيل، وارتفاع متانته، وانخفاض موصليته الحرارية نسبيًا، يجعل من الضروري اعتماد استراتيجيات تشغيل أكثر علمية ومنهجية.

في عملنا اليومي، نلاحظ كثيرًا أن جودة الأجزاء لا تلبي المتطلبات لأن عاملًا حرجًا قد تم إغفاله. لذلك، قمتُ بتلخيص أهم ثمانية اعتبارات لمساعدتك على اتخاذ القرارات الصحيحة في المراحل المبكرة من مشروعك، وتجنّب الأخطاء الشائعة، وضمان الحصول على مكونات من الفولاذ المقاوم للصدأ ذات جودة تشغيل عالية.

الاعتبار 1: اختيار أنسب درجة من الفولاذ المقاوم للصدأ

يُعد اختيار درجة الفولاذ المقاوم للصدأ المناسبة الأساس الحقيقي للنجاح. تختلف الدرجات المختلفة بشكل كبير في التركيب الكيميائي والبنية البلورية والخواص الميكانيكية، ما يؤثر مباشرة في قابلية التشغيل وأداء الأجزاء النهائية.

على سبيل المثال، فإن الفولاذ المقاوم للصدأ SUS303 الذي تمت إضافة الكبريت إليه، يوفر قابلية تشغيل ممتازة، وهو مناسب بشكل خاص للمكوّنات التي تتطلب عمليات تشغيل مكثفة. إلا أن مقاومته للتآكل أضعف نسبيًا، مما يجعله غير مناسب للبيئات شديدة التآكل. وعلى النقيض من ذلك، الفولاذ المقاوم للصدأ SUS316 الذي يحتوي على الموليبدينوم، يتمتع بمقاومة محسّنة بشكل ملحوظ للتنقّر في البيئات المحتوية على الكلوريد، ما يجعله مثاليًا للتطبيقات البحرية والكيماوية، وإن كان أكثر صعوبة في التشغيل.

بالنسبة للتطبيقات التي تتطلب قوة وصلادة عاليتين، مثل أدوات القطع أو المحامل، نوصي باستخدام SUS420 أو SUS440C. أما في الحالات التي تتطلب مزيجًا من القوة العالية ومقاومة التآكل الممتازة، مثل مكوّنات الطيران، فيمكن لـ SUS630 (17-4PH) تحقيق مقاومة شد تتجاوز 1000 ميغاباسكال من خلال التصلب بالترسيب.

الاعتبار 2: اختيار أدوات القطع الهندسية المتخصصة

يتطلب تشغيل الفولاذ المقاوم للصدأ حلول أدوات قطع مخصصة. نادرًا ما تحقق أدوات الفولاذ عالي السرعة التقليدية أو كربيد التنجستن العادي أداءً مثاليًا في تطبيقات الفولاذ المقاوم للصدأ، لذلك نوصي عادةً باستخدام أدوات كربيد حبيبية دقيقة مع طبقات طلاء متخصصة.

يجب تصميم هندسة الأداة بعناية. عادة ما نستخدم زاوية خلوص (زاوية الجرف) أكبر تتراوح بين (10°–15°) لتقليل قوى القطع والتخفيف من التصلب بالتشغيل، إلى جانب زوايا قطع إيجابية لتحسين تصريف الرايش. كما أن الحواف الحادة ضرورية للغاية؛ فحتى التلف البسيط في حافة القطع يمكن أن يزيد من التصلب بالتشغيل ويُضعف جودة السطح. بالنسبة للمواد الأعلى صلابة مثل الفولاذ المقاوم للصدأ SUS316L، نختار أيضًا أنصاف أقطار أكبر لأنف الأداة لتوزيع حرارة القطع وإطالة عمر الأداة.

في الإنتاج الفعلي، نختار أدوات مخصصة لكل عملية. ففي الخشنة، نستخدم أجسام أدوات متينة ذات مجاري رايش واسعة؛ أما في التشطيب، فنختار أدوات متعددة الفلوت مع تحضير خاص لحواف القطع لضمان تشطيب سطحي ممتاز. هذه الاستراتيجية المتقدمة في اختيار الأدوات تُعد من نقاط القوة الرئيسية في خدمات التصنيع الدقيق لدينا.

الاعتبار 3: تحسين معاملات القطع وإدارة الحرارة

يُعد تحسين معاملات القطع أمرًا حاسمًا لنجاح تشغيل الفولاذ المقاوم للصدأ. وبسبب انخفاض موصليته الحرارية، يصعب تبديد الحرارة الناتجة أثناء القطع، مما يؤدي بسهولة إلى ارتفاع حرارة الأداة وفشلها المبكر. لذلك نتحكم بدقة في سرعة القطع، ومعدل التغذية، وعمق القطع لإدارة درجة حرارة التشغيل.

في خدمات الطحن باستخدام الحاسب الآلي (CNC)، نستخدم سرعات قطع متوسطة ومعدلات تغذية مناسبة لضمان أن تُبدَّد الحرارة بفعالية عبر الرايش. فسرعات القطع المنخفضة جدًا تزيد من تآكل الأداة، بينما السرعات العالية جدًا قد تؤدي إلى التشوه اللدن. وفي خدمات الخراطة باستخدام الحاسب الآلي (CNC)، نولي اهتمامًا خاصًا للحفاظ على أحمال قطع مستقرة لتجنّب الاهتزاز والتصلب بالتشغيل الناتج عن تذبذب المعاملات.

كما أن اختيار سائل التبريد وطريقة تطبيقه لا يقلان أهمية. نستخدم سوائل قطع ذات تزييت عالٍ ومخصصة للفولاذ المقاوم للصدأ، ونوصلها مباشرة إلى منطقة تماس الأداة مع الرايش عبر أنظمة ضغط عالٍ. يساهم ذلك بفعالية في خفض درجة حرارة القطع وتحسين تكسر الرايش. وفي عمليات الثقب العميق أو تشغيل الجيوب، نستخدم أدوات مزودة بتبريد داخلي لضمان وصول سائل التبريد إلى أكثر المناطق تركّزًا للحرارة.

الاعتبار 4: تثبيت القطع وضمان الصلابة

يفرض تشغيل الفولاذ المقاوم للصدأ متطلبات صارمة للغاية على صلابة نظام التشغيل بالكامل. فحتى الاهتزازات البسيطة يمكن أن تؤدي إلى تدهور تشطيب السطح، وانحرافات في الأبعاد، وتقليل عمر الأداة. وبناءً على هندسة الجزء ومتطلبات التشغيل، نصمم حلول تثبيت مخصصة لضمان ثبات القطعة طوال العملية.

بالنسبة للأجزاء رقيقة الجدار أو ذات الأشكال المعقدة، نستخدم استراتيجيات تشغيل مقسّمة على مراحل، مع تعدد أوضاع التثبيت أو استخدام جواعد تثبيت مرنة لتقليل التشوّه. وفي خدمات التشغيل متعددة المحاور، نستفيد من مزايا ماكينات الخمس محاور لتقليل إعادة التثبيت المتكرر، وضمان بقاء الأداة في وضع قطع مثالي قدر الإمكان.

الاعتبار 5: التعامل مع التصلب بالتشغيل

يُعد التصلب بالتشغيل واحدًا من أكثر خصائص الفولاذ المقاوم للصدأ تحديًا. أثناء القطع، تؤدي التشوّهات اللدنة في البنية البلورية إلى زيادة كبيرة في صلادة الطبقة المتأثرة، ما يخلق صعوبات كبيرة للعمليات اللاحقة. ونحن نطبق مجموعة من الإجراءات العملية للتعامل مع هذه المشكلة.

أولاً، نحرص على أن تظل الأدوات حادة باستمرار لتجنب التصلب الإضافي الناتج عن حواف تالفة. ثانيًا، نستخدم عمق قطع كافيًا بحيث تنخرط حافة القطع أسفل الطبقة المتصلدة، لتجنّب “الفرك” داخل المنطقة المتصلدة بدلاً من القطع الفعلي. وفي خدمات الثقب باستخدام الحاسب الآلي (CNC)، نولي اهتمامًا خاصًا لجودة الثقوب، ونطبق استراتيجيات ثقب تدريجية وهندسة مثاقب مخصصة لمنع التصلب بالتشغيل على جدران الثقوب بفعالية.

الاعتبار 6: إدارة التحكم في الرايش وإخلائه

غالبًا ما ينتج عن تشغيل الفولاذ المقاوم للصدأ رايش طويل وقاسٍ، وإذا لم يُتحكم فيه بشكل صحيح فقد يلتف حول الأداة أو القطعة، مما يسبب توقفات أو حتى أضرارًا في المعدات. لذلك نقوم بتحسين تصميم قواطع الرايش (chipbreakers) وضبط معاملات القطع لتحقيق تحكم فعال في الرايش.

في عمليات الخشنة، نهدف إلى إنتاج رايش قصير على شكل حرف “C” لتسهيل معالجته بواسطة سيور نقل الرايش الأوتوماتيكية. أما في التشطيب، فنركّز على توجيه تدفق الرايش بعيدًا عن الأسطح المنتهية لمنع خدشها. وفي عمليات تشغيل الجيوب العميقة، نستخدم أيضًا الهواء المضغوط للمساعدة في طرد الرايش والحفاظ على منطقة قطع نظيفة.

الاعتبار 7: هندسة الجزء وتخطيط العملية

تؤثر هندسة الجزء بشكل مباشر في استراتيجية العملية. أثناء تخطيط مسار التشغيل، نقوم بتحليل شامل للخصائص الهيكلية، وتحديد تحديات التشغيل المحتملة مثل الجيوب العميقة، والجدران الرقيقة، والزوايا الحادة، ثم نضع حلولاً موجهة لهذه التحديات.

بالنسبة للمكونات ذات الهندسة المعقدة، غالبًا ما نجمع بين عدة تقنيات تشغيل. فعلى سبيل المثال، قد نستخدم خدمات التشغيل بالتفريغ الكهربائي (EDM) لإنشاء تجاويف معقدة في المادة الأساسية، ثم نلجأ إلى خدمات الجلخ باستخدام الحاسب الآلي (CNC) لتحقيق الدقة النهائية في الأبعاد وجودة السطح. يحقق هذا المسار الهجين أقصى استفادة من مزايا كل طريقة، ويُنتج أجزاء عالية الجودة بتكلفة معقولة.

الاعتبار 8: المعالجة اللاحقة وخيارات تشطيب السطح

لا يقتصر تأثير معالجة سطح أجزاء الفولاذ المقاوم للصدأ على الشكل الجمالي فحسب، بل يلعب أيضًا دورًا حاسمًا في الأداء الوظيفي. نوصي بأكثر طرق المعالجة السطحية ملاءمة بناءً على بيئة التطبيق. فـ الصقل الكهربائي (Electropolishing) يوفر سطحًا نظيفًا وناعمًا، مما يجعله مثاليًا لمكوّنات الصناعات الطبية والغذائية ذات متطلبات النظافة الصارمة. أما التمرير (Passivation) فيزيل الحديد الحر من السطح ويُشكّل طبقة أكسيد غنية بالكروم، ما يعزز مقاومة التآكل بشكل كبير.

وبالنسبة للأجزاء التي تتطلب تأثيرات بصرية خاصة أو خواص سطحية محسّنة، نقدّم خدمات التلميع باستخدام الحاسب الآلي و خدمات طلاء PVD. لا توفر طلاءات PVD مجموعة واسعة من الألوان فحسب، بل تحسن أيضًا صلادة السطح ومقاومته للتآكل والتآكل الاحتكاكي بشكل ملحوظ، ما يجعلها مناسبة بشكل خاص للإلكترونيات الاستهلاكية عالية الجودة والمنتجات الفاخرة.

حلول نيوي الاحترافية لتشغيل الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي (CNC)

في نيوي، نقوم بدمج الاعتبارات الثمانية الأساسية المذكورة أعلاه بشكل منهجي في نظام التشغيل لدينا. بدءًا من التحقق من العملية في مرحلة خدمات النمذجة الأولية (Prototyping) وصولاً إلى استقرار العملية في مرحلة خدمات الإنتاج الكمي (Mass Production)، نلتزم دائمًا بنهج صارم وعلمي. فريق الهندسة لدينا على دراية عميقة بخصائص مختلف درجات الفولاذ المقاوم للصدأ، ويمكنه تقديم حلول تشغيل مُحسّنة ومصممة وفقًا لمتطلباتك الخاصة.

نحن ندرك أن نجاح تشغيل الفولاذ المقاوم للصدأ لا يعتمد على تحسين خطوة واحدة فقط، بل على التكامل والتناغم بين جميع مراحل سلسلة العملية. ومن خلال خدمتنا المتكاملة الشاملة (One-Stop Service)، تحصل على دعم كامل بدءًا من اختيار المادة وتصميم العملية وصولًا إلى المعالجة اللاحقة، بما يضمن أن مكونات الفولاذ المقاوم للصدأ لديك تحقق التوازن الأمثل بين الأداء والتكلفة ومدة التسليم.