خدمة المعالجة بالتفريغ الكهربائي الدقيقة (EDM)

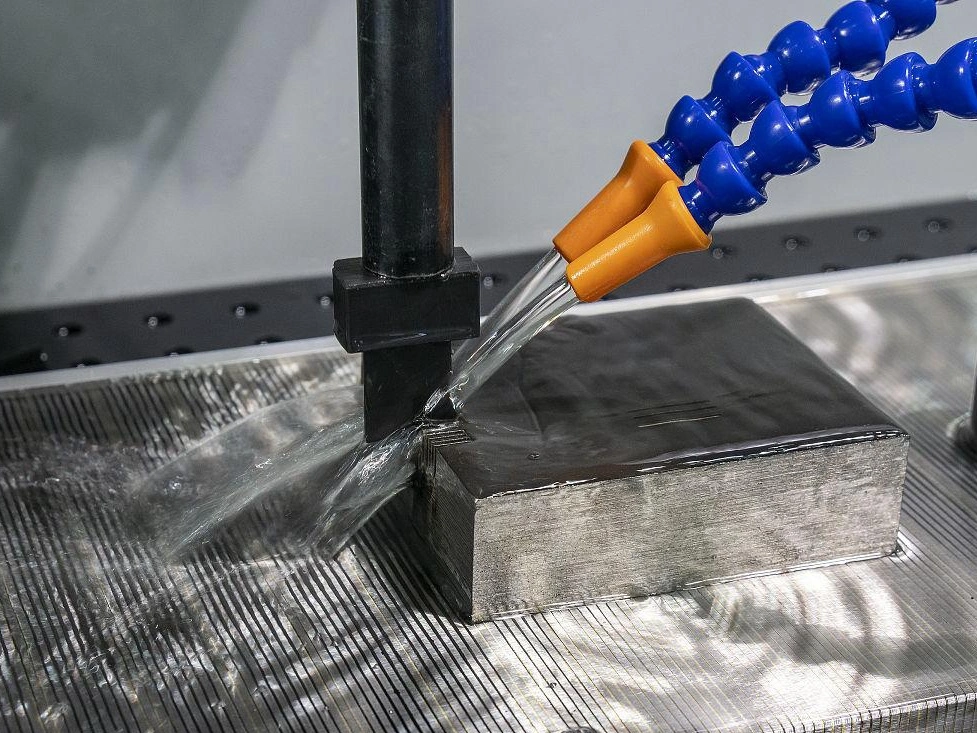

تستخدم خدمة المعالجة بالتفريغ الكهربائي الدقيقة (EDM) شرارات كهربائية محكمة للتحكم من أجل معالجة المواد الصلبة والأشكال المعقدة بدقة عالية. مثالية للتصاميم المعقدة، والتحكم الدقيق في التسامح، والمواد الصعبة المعالجة، حيث تضمن EDM دقة عالية، تشطيبات ناعمة، وتشوه مادي قليل أثناء التصنيع.

- خدمة النماذج الأولية السريعة باستخدام EDM

- خدمة EDM للإنتاج منخفض الحجم

- خدمة EDM للإنتاج الكبير

- خدمة EDM المتكاملة

أرسل لنا تصميماتك ومواصفاتك للحصول على عرض سعر مجاني

كل الملفات المحملة آمنة وسرية

تطبيقات المعالجة بالتفريغ الكهربائي (EDM)

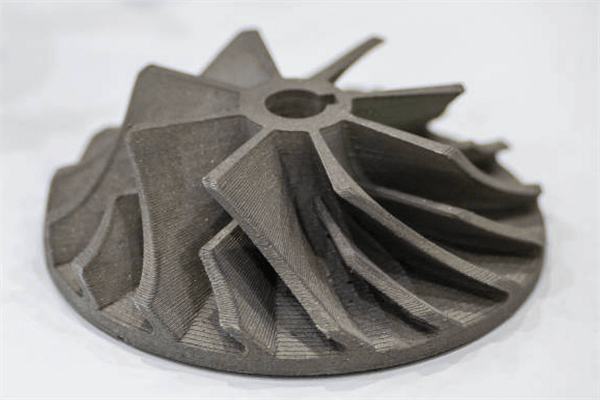

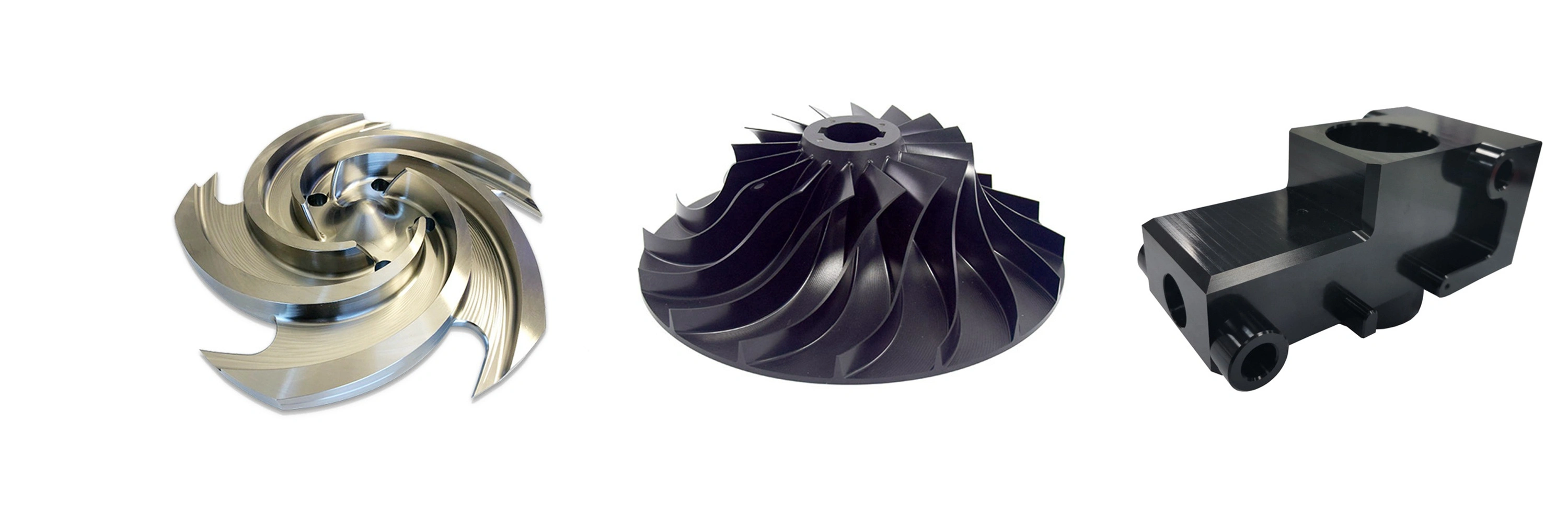

تتضمن تطبيقات المعالجة بالتفريغ الكهربائي الدقيقة (EDM) إنشاء مكونات معقدة وعالية الدقة عن طريق نحت المواد الصلبة باستخدام شرارات كهربائية. مناسبة للأشكال المعقدة، تحكم صارم في التسامح، والمواد الصعبة، وتستخدم على نطاق واسع في صناعات الطيران، الطب، السيارات، والأدوات.

مواد المعالجة بالتفريغ الكهربائي

تُستخدم المعالجة بالتفريغ الكهربائي (EDM) لتشكيل المواد الصلبة بدقة مثل السبائك الفائقة، التيتانيوم، والفولاذ المقاوم للصدأ. كما أنها فعالة في معالجة المعادن الموصلة مثل الألمنيوم، النحاس، النحاس الأصفر، والبرونز. يمكن لـ EDM معالجة مجموعة متنوعة من المواد، بما في ذلك الفولاذ الكربوني، البلاستيك، والسيراميك، مما يوفر تعددية في تصنيع المكونات المعقدة بدقة عالية وقليل من إجهاد المادة.

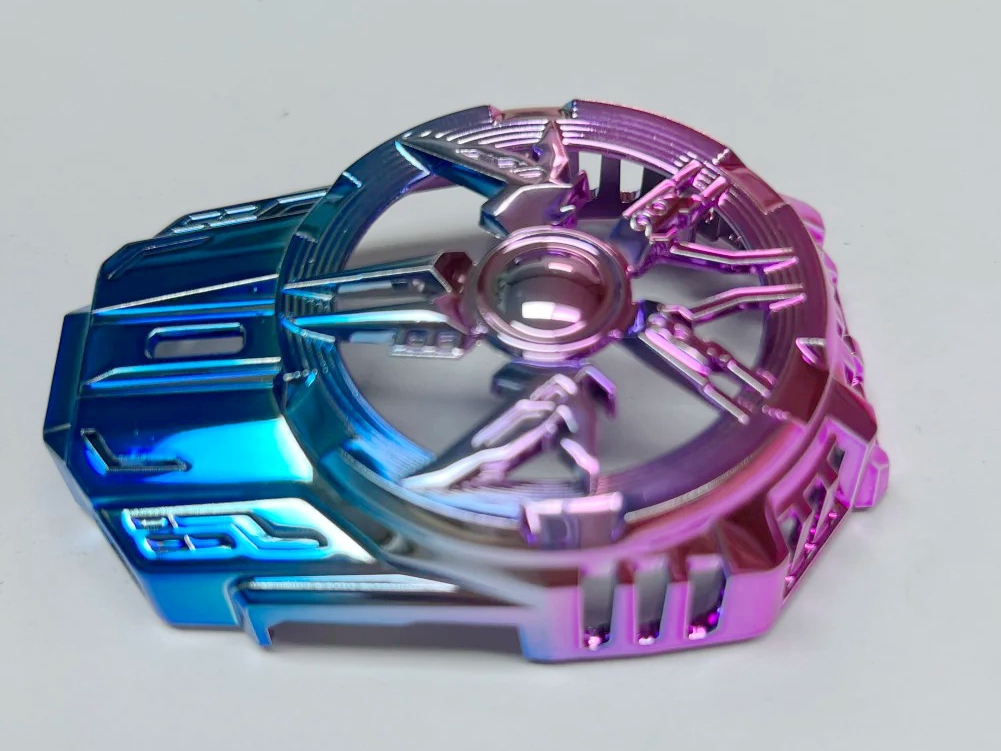

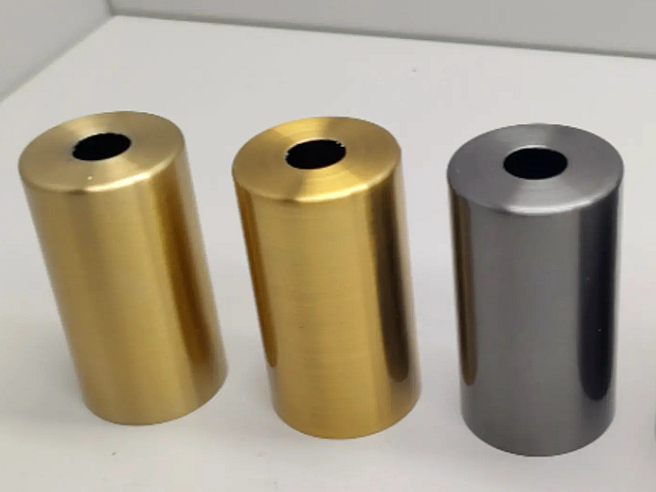

معالجة سطح قطع EDM

تعزز معالجة سطح قطع EDM المتانة، مقاومة التآكل، والمظهر. تقنيات مثل التلميع، الطلاء، والتشبيع بالنترجين تحسن من سلامة السطح، تقلل من التآكل، وتمدد عمر مكونات EDM، مما يضمن أداءً مثالياً في التطبيقات الصناعية الصعبة.

اعرف المزيد

الطلاء الحراري المعزز لمقاومة الحرارة والتآكل

اعرف المزيد

التشطيب بعد المعالجة

اعرف المزيد

الطلاء

اعرف المزيد

ترسيب البخار الفيزيائي (PVD)

اعرف المزيد

التفجير بالرمل

اعرف المزيد

الطلاء الكهربائي

اعرف المزيد

التلميع

اعرف المزيد

الأنودة

اعرف المزيد

الطلاء بالبودرة

اعرف المزيد

التلميع الكهربائي

اعرف المزيد

التمويه

اعرف المزيد

التنعيم بالخدش

اعرف المزيد

أكسيد أسود

اعرف المزيد

المعالجة الحرارية

اعرف المزيد

طلاء الحاجز الحراري (TBC)

اعرف المزيد

التلميع والازالة بالاهتزاز

اعرف المزيد

طلاء Alodine

اعرف المزيد

الكروم

اعرف المزيد

الفوسفاط

اعرف المزيد

التسميد بالنيتروجين

اعرف المزيد

الطلاء بالزنك

اعرف المزيد

طلاء الأشعة فوق البنفسجية

اعرف المزيد

الطلاء الورنيش

اعرف المزيد

طلاء تفلون

لنبدأ مشروعًا جديدًا اليوم

اقتراحات تسامح المعالجة بالتفريغ الكهربائي

تقدم اقتراحات تسامح المعالجة بالتفريغ الكهربائي إرشادات لتحقيق دقة عالية في المكونات المعقدة. من خلال اختيار التسامحات المناسبة—مثل ±0.1 مم للاستخدام العام و±0.005 مم للأجزاء عالية الدقة—يمكن للمصنعين تحسين الأداء وتقليل الأخطاء وتلبية متطلبات التصميم الصارمة.

دليل تصميم EDM

تضمن إرشادات تصميم EDM إنتاجًا فعالًا ودقيقًا للأجزاء المعقدة. من خلال مراعاة عوامل مثل تصميم الأقطاب الكهربائية، الأنصاف أقطار، مواضع الثقوب، تشطيب السطح، والتسامح، يمكن للمصنعين تحقيق نتائج مثلى، تقليل تآكل الأدوات، وتلبية متطلبات الدقة العالية بشكل فعال.