خدمة الطباعة ثلاثية الأبعاد بـ Inconel (تقنية DMLS)

المقدمة: عندما تلتقي السبائك الفائقة مع التصنيع الإضافي

في التصنيع المتقدم عالي الأداء، تحظى سبائك Inconel الفائقة بقيمة كبيرة بفضل أدائها الاستثنائي تحت ظروف درجات حرارة وضغوط عالية وبيئات تآكل قاسية، مما يجعلها مادة أساسية في صناعات الطيران والفضاء، و الطاقة وتوليد القوى. ومع ذلك، فإن نفس الخصائص التي تمنح Inconel قوة ومقاومة حرارية ممتازة – مثل مقاومة الشد العالية، ومقاومة الحرارة المتميزة، وقابلية التصلب بالتشغيل (Work Hardening) – هي ما تجعل تشغيلها بطرق الخراطة التقليدية (مثل تشغيل CNC) صعبًا للغاية. تشمل التحديات النموذجية: تآكلًا شديدًا للأدوات، ونِسَب هدر عالية في المادة، وصعوبة في تشكيل الأشكال المعقدة.

لحسن الحظ، قدّم التطور السريع لتقنيات التصنيع الإضافي اختراقًا حقيقيًا. من بين هذه التقنيات، أحدثت تقنية الصهر الانتقائي بالليزر للمعدن (Direct Metal Laser Sintering – DMLS) ثورة في إنتاج أجزاء Inconel عالية الأداء بفضل حرية التصميم غير المسبوقة التي تتيحها.

ما هي سبائك Inconel؟ ولماذا يصعب تشغيلها ميكانيكيًا؟

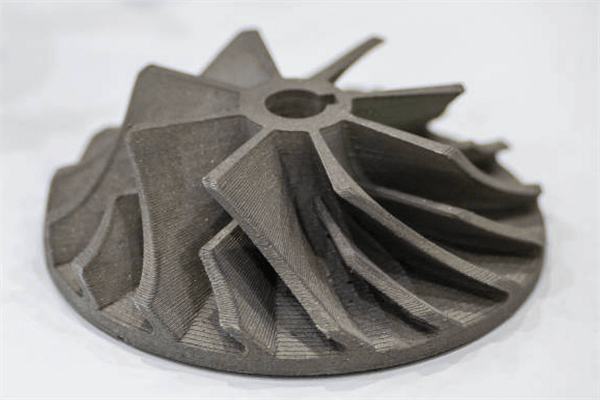

في جوهرها، تُعد Inconel سبيكة فائقة أساسها النيكل والكروم تُكوِّن طبقة كثيفة ومتينة من أكسيد الكروم عند درجات حرارة مرتفعة (عادةً فوق 600°C). تمنح هذه الطبقة السبيكة: مقاومة استثنائية للأكسدة، ومقاومة عالية للتآكل، وقدرة ممتازة على تحمّل إجهادات الحرارة المتكررة (Thermal Fatigue). في المشاريع العملية لدى نيوي، تُعد Inconel 718 و Inconel 625 من أكثر المواد استخدامًا في الطباعة ثلاثية الأبعاد: الأولى مفضّلة بفضل قوتها العالية في درجات الحرارة المرتفعة، وقابليتها الممتازة للحام، ومقاومتها للتعب، مما يجعلها مثالية لأجزاء مثل دوارات المحركات؛ أما الثانية فتشتهر بمقاومتها الممتازة للتعب والزحف والتآكل، وتُستخدم على نطاق واسع في المكوّنات البحرية والبيئات الشديدة التآكل.

لكن هذه الخصائص الرائعة تجعل Inconel مادة بالغة الصعوبة في خدمات تشغيل السبائك الفائقة على CNC. فنزعتها القوية إلى التصلب بالتشغيل تتسبب في تصلّب المادة بسرعة أثناء القطع، مما يقلّص عمر الأداة بشكل جذري. وفي الوقت نفسه، فإن انخفاض التوصيل الحراري نسبيًا يعيق تشتيت الحرارة بفعالية، فتتراكم الحرارة عند منطقة التلامس بين الأداة وقطعة العمل، الأمر الذي يُسرّع تآكل الأداة أكثر وقد يؤدي إلى تشوّه الجزء.

شرح تقنية الصهر الانتقائي بالليزر للمعدن (DMLS)

تُعد DMLS تقنية تصنيع إضافي معدني من نوع انصهار طبقة المسحوق (Powder Bed Fusion). لا تحتاج إلى قوالب تقليدية أو أدوات قطع، بل تبني أجزاء معدنية كثيفة طبقة بعد طبقة مباشرة من بيانات CAD ثلاثية الأبعاد باستخدام ليزر ليفي عالي القدرة يقوم بصهر مسحوق Inconel بشكل انتقائي.

يمكن تلخيص مسار العمل التفصيلي كما يلي: أولًا، يتم تقطيع النموذج ثلاثي الأبعاد إلى طبقات (Slicing) وتصميم الدعامات اللازمة (Support Structures). بعد ذلك، داخل حجرة بناء مغلقة، تُسخَّن صفيحة الأساس (Build Plate) مسبقًا وتُملأ الحجرة بغاز خامل مثل الأرجون لمنع الأكسدة عند درجات الحرارة العالية. تقوم شفرة فرد المسحوق أو الأسطوانة بنشر طبقة رقيقة جدًا من مسحوق Inconel على صفيحة الأساس. ثم يقوم الليزر بمسح المقطع العرضي للطبقة الحالية، فيذيب المسحوق بالكامل ويربطه بالطبقة الصلبة السابقة. بعد إكمال طبقة واحدة، ينخفض منسوب منصة البناء بمقدار سماكة طبقة واحدة، وتتكرر دورة فرد المسحوق والمسح بالليزر حتى يكتمل الجزء بالكامل.

عادةً ما يتطلّب الجزء المُنتَج مباشرةً من الطابعة عدة خطوات معالجة لاحقة (Post-Processing)، مثل القطع بسلك EDM لفصل الجزء عن صفيحة الأساس، وإزالة الدعامات، ثم إجراء معالجة حرارية حرجة لتخفيف الإجهادات المتبقية وتحسين الخواص الميكانيكية للبنية المجهرية.

خمسة مزايا رئيسية لاختيار DMLS لأجزاء Inconel

1. حرية تصميم غير محدودة: تكسر DMLS تمامًا قيود التصميم في التصنيع التقليدي، حيث تتيح إنتاج أجزاء تحتوي بسهولة على: قنوات تبريد داخلية متطابقة مع المسار الحراري (Conformal Cooling Channels)، وهياكل شبكية خفيفة الوزن (Lattice Structures)، وجدران رقيقة معقدة. يمنح ذلك مهندسي التصميم مرونة غير مسبوقة لتحقيق تحسين وظيفي فعلي بدلًا من مجرد تكييف التصميم ليتناسب مع القيود التصنيعية.

2. دمج الوظائف وتقليل الوزن (Functional Integration & Lightweighting): مع DMLS يمكن إعادة تصميم مجموعات كانت تتكوّن سابقًا من عدة أجزاء منفصلة بحيث تُصنَّع على شكل جزء واحد متكامل. هذا يقلل عدد المسامير وأجزاء التثبيت وخطوات التجميع، ويخفض مخاطر الفشل في الوصلات، كما يتيح تطبيق تحسين طوبولوجي (Topology Optimization) لتحقيق تخفيف وزن شديد مع الحفاظ على متطلبات المتانة والقوة.

3. أداء مادي ممتاز: تحت معلمات عملية محسّنة، يمكن لأجزاء Inconel المُصنّعة بتقنية DMLS أن تحقق كثافة تصل إلى 99.8% أو أعلى. كما أن بنيتها المجهرية الدقيقة والمتجانسة تسمح لخصائصها الميكانيكية – مثل مقاومة التعب ومقاومة الزحف – بأن تضاهي أو حتى تتجاوز تلك الخاصة بالأجزاء المصبوبة أو المطروقة تقليديًا.

4. تقليل كبير في هدر المادة ورفع معدل الاستفادة: على عكس طرق التصنيع الطرحي التقليدية مثل خدمات تفريز CNC، حيث تُزال معظم الكتلة الأصلية في صورة رايش (Chips)، تُعد DMLS عملية قريبة من الشكل النهائي (Near-Net-Shape). يمكن عادةً إعادة استرجاع المسحوق غير المنصهر وغربلته وإعادة استخدامه، مما يحقق معدل استفادة عاليًا للغاية للمادة. بالنسبة لسبائك Inconel مرتفعة التكلفة، يترجم ذلك إلى توفير ملحوظ في تكاليف المواد.

5. تسريع النمذجة الأولية وتقليل زمن الوصول إلى السوق: تُمكِّن DMLS من تحويل نماذج CAD إلى أجزاء معدنية وظيفية في وقت قصير، مما يقلص بشكل كبير دورات تطوير المنتجات والتكرار التصميمي. وهي مناسبة بشكل خاص للنماذج الأولية المعقدة التي يصعب – أو لا يكون اقتصاديًا – إنتاجها عبر خدمات النمذجة بالتشغيل على CNC، مما يساعد المنتجات على اكتساب ميزة تنافسية في زمن الوصول إلى السوق.

خطوات المعالجة اللاحقة الرئيسية لأجزاء Inconel المصنّعة بتقنية DMLS

إكمال بناء الجزء بتقنية DMLS ليس سوى نصف الرحلة؛ المعالجة اللاحقة الصحيحة هي المفتاح للوصول إلى الأداء النهائي وجودة السطح والأبعاد المطلوبة.

إزالة الدعامات وتنظيف السطح: عادةً ما تُفصل الأجزاء عن صفيحة الأساس باستخدام قطع بالسلك EDM. بعد ذلك، تُستخدم عمليات مثل التلميع البرميلي وإزالة الرايش لأجزاء CNC لإزالة الدعامات، وتنظيف السطح، وإزالة الزوايا الحادة، والتخلّص من المسحوق الملتصق.

المعالجة الحرارية الحرجة: بالنسبة للسبائك المقوّاة بالترسيب مثل Inconel 718، تُعتبر المعالجة بالحل الصلب والتعتيق (Solution & Aging) – مثل المعالجة الحرارية لأجزاء التشغيل على CNC – خطوة إلزامية. فهذه المراحل تُخفف الإجهادات المتبقية وتعزز ترسيب الأطوار المقوِّية، لضمان وصول الجزء إلى الخواص الميكانيكية المحدَّدة في متطلبات التصميم والمعايير.

تشطيب السطح لتعزيز الأداء: بحسب متطلبات التطبيق، يمكن تطبيق مجموعة متنوعة من عمليات التشطيب. على سبيل المثال، الصقل الكهربائي لأجزاء الدقة يخفض خشونة السطح (Ra)، ويحسّن مقاومة التآكل، ويقلل مقاومة التدفق في القنوات. وبالنسبة للمكوّنات التي تتطلب مظهرًا فائق الجودة أو أسطحًا ناعمة للغاية، يمكن استخدام خدمة تلميع أجزاء CNC للحصول على سطح يشبه المرآة.

Inconel DMLS مقابل التشغيل التقليدي على CNC: كيف تختار؟

يتطلّب الاختيار بين DMLS والتشغيل التقليدي على CNC تقييمًا شاملًا لعوامل التصميم والإنتاج. تتفوق DMLS في: التعقيد الهندسي، والاستفادة من المادة، وتسريع تطوير النماذج الأولية، بينما تتمتع طرق التشغيل الدقيق التقليدية بأفضليات واضحة عندما يتعلق الأمر بالأشكال البسيطة، والإنتاج الكمي، والتفاوتات الأبعادية الشديدة الضيق، والحصول على أسطح عالية النعومة بتكلفة فعّالة.

توصيتنا: عندما يتضمن الجزء قنوات داخلية معقدة، أو هياكل متكاملة، أو إنتاجًا منخفض الكمية/نماذج أولية، تكون DMLS عادةً الحل الأمثل. أما للأشكال الأبسط التي تتطلّب إنتاجًا كميًا كبيرًا، فإن خدمات التشغيل متعددة المحاور التقليدية تكون غالبًا أكثر اقتصادية وكفاءة.

الجدير بالذكر أن نموذج الخدمة المتكاملة (One-Stop Service) لدى نيوي يمكنه دمج مزايا DMLS وCNC بشكل مرن لتنفيذ تصنيع هجين (Hybrid Manufacturing) – على سبيل المثال: استخدام DMLS لبناء قطعة شبه نهائية (Near-Net-Shape) تتضمن الميزات المعقدة، ثم إجراء تشغيل خماسي المحاور على الأسطح البينية الحرجة (Interfaces) لتحقيق أفضل أداء شامل من حيث الدقة والخواص السطحية والجدوى الاقتصادية.

نماذج تطبيق صناعية لتقنية Inconel DMLS

الطيران والفضاء: تُعد DMLS مثالية لتصنيع: فوهات الوقود (Fuel Nozzles)، وشفرات التوربين، وغرف احتراق الصواريخ وغيرها من المكوّنات المعرضة لغازات ساخنة شديدة. إن القدرة على دمج قنوات تبريد داخلية معقدة داخل التصميم مباشرةً تترجم إلى تحسين كفاءة المحرك وزيادة نسبة الدفع إلى الوزن (Thrust-to-Weight Ratio).

توليد الطاقة: في توربينات الغاز ومحطات الطاقة – بما في ذلك التطبيقات النووية – يمكن استخدام DMLS لإنتاج: أقراص توربينية، وشفرات، ومكوّنات صمامات تعمل في درجات حرارة عالية وتتطلب مقاومة تآكل استثنائية، بما في ذلك الأجزاء المصنوعة من سبائك مثل Hastelloy C-276.

الأجهزة الطبية: في المجال الطبي، تتيح DMLS تصنيع أدلة جراحية مخصصة، وتجهيزات تثبيت، وغرسات عظمية متوافقة حيويًا (مع مراعاة المتطلبات التنظيمية والشهادات)، مما يدعم تطور الطب الدقيق (Precision Medicine) وحلول العلاج الفردية.

قدرات نيوي في خدمات Inconel DMLS

في نيوي، نلتزم بتقديم حلول Inconel DMLS عالمية المستوى. نعمل على تشغيل أنظمة DMLS متقدمة، ونمتلك قواعد بيانات لمعلمات العملية تم التحقق منها بدقة لعدة مواد، بما في ذلك Inconel 738. يمتلك فريقنا الهندسي خبرة عميقة في سلوك سبائك Inconel تحت شروط تصنيع وتشغيل مختلفة، ويمكنه تقديم دعم شامل من: تحسين التصميم المبكر، وتطوير استراتيجية البناء (Build Strategy)، وحتى المعالجة اللاحقة الكاملة.

تشمل خدماتنا اللاحقة: التشطيب عالي الدقة باستخدام خدمات التشغيل بالتفريغ الكهربائي (EDM)، بالإضافة إلى خدمات النمذجة الأولية (Prototyping) لتحقق تصميمك مبكرًا، و خدمات الإنتاج منخفض الكمية عندما تكون جاهزًا للانتقال إلى الإنتاج المتكرر. نيوي شريك موثوق في كلتا المرحلتين.

الخلاصة: تبنّي مستقبل التصنيع

إن الجمع بين سبائك Inconel وتقنية DMLS يدفع باستمرار حدود تصميم وتصنيع الأجزاء عالية الأداء، ويُغذي الابتكار في قطاعات حيوية مثل الطيران والفضاء، و الطاقة، و القطاع الطبي وغيرها من المجالات الحساسة.

اختيار نيوي يعني اختيار شريك تصنيع يجمع بين خبرة تقنية قوية وتجربة مشروع واسعة. ندعوك للتواصل معنا لاستكشاف كيفية أن الطباعة ثلاثية الأبعاد المتقدمة لـ Inconel يمكنها تحويل تصميماتك المتقدمة إلى واقع موثوق وفعّال من حيث التكلفة والأداء.