خدمة تشغيل الألمنيوم بواسطة CNC عبر الإنترنت مخصصة

تقدم خدمات تشغيل الألمنيوم عبر الإنترنت باستخدام CNC تصنيع قطع الألمنيوم بدقة وسرعة عالية باستخدام تقنيات CNC متقدمة. يمكن للعملاء تحميل التصاميم، اختيار المواصفات، والحصول على حلول عالية الجودة، فعالة من حيث التكلفة، وسريعة التنفيذ للنماذج الأولية والإنتاج.

- خدمة النماذج الأولية السريعة للألمنيوم بواسطة CNC

- خدمة تشغيل الألمنيوم بواسطة CNC للحجم المنخفض

- إنتاج ضخم لتشغيل الألمنيوم بواسطة CNC

- خدمة تشغيل الألمنيوم المتكاملة

أرسل لنا تصميماتك ومواصفاتك للحصول على عرض سعر مجاني

كل الملفات المحملة آمنة وسرية

تعرف على تشغيل الألمنيوم بواسطة CNC

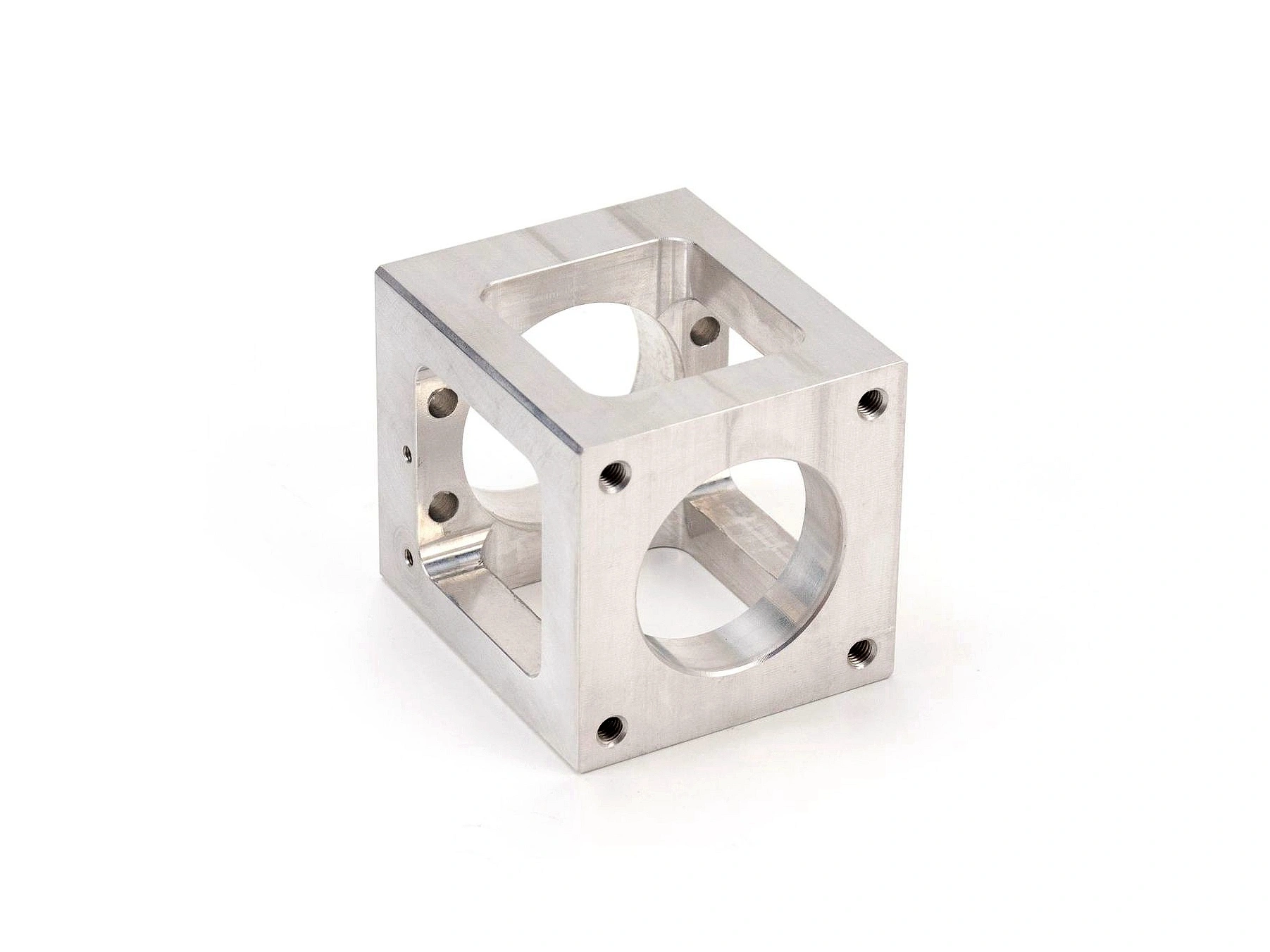

تشغيل الألمنيوم بواسطة CNC يتضمن استخدام أدوات يتم التحكم بها بواسطة الكمبيوتر لقطع وتشكيل وإنهاء قطع الألمنيوم بدقة. يتميز الألمنيوم بخفة وزنه، مقاومته للتآكل، وقابليته الجيدة للتشغيل، مما يجعله مثالياً لتطبيقات الطيران، السيارات، والصناعات التي تتطلب التحكم الدقيق في المعايير.

الألمنيوم الشائع الاستخدام في تشغيل CNC

تشمل سبائك الألمنيوم الشائعة المستخدمة في تشغيل CNC 6061، 7075، 2024، و5052، والتي توفر مجموعة من الخصائص مثل القوة العالية، مقاومة التآكل، وقابلية التشغيل. تستخدم هذه السبائك في تطبيقات الطيران، السيارات، البحرية، والتطبيقات الهيكلية.

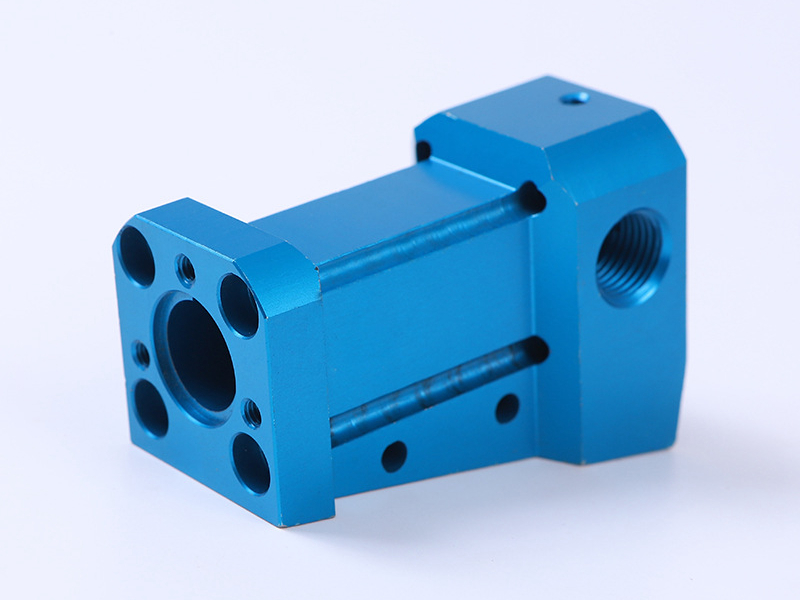

معالجة السطح لقطع الألمنيوم المشغلة بواسطة CNC

تعزز معالجة السطح لقطع الألمنيوم المشغلة بواسطة CNC المتانة، المظهر، ومقاومة التآكل. تشمل الطرق الشائعة التأكسد الأنودي، الطلاء بالبودرة، التحويل الكروماتي، الطلاء الكهربائي، والتلميع. تحسن هذه العمليات مقاومة التآكل، الالتصاق، والصفات الجمالية لتطبيقات الطيران، السيارات، والصناعات.

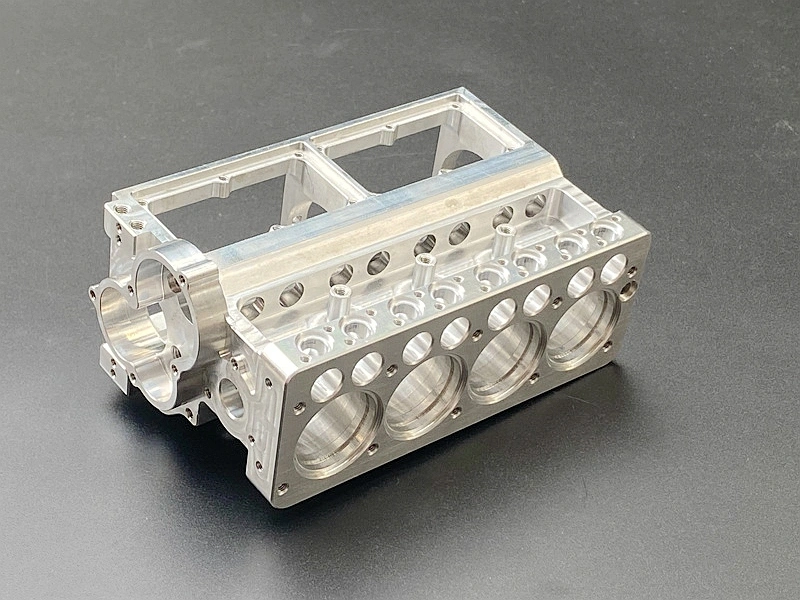

دراسة حالة نموذجية لتشغيل الألمنيوم بواسطة CNC

تشمل دراسة الحالة النموذجية لتشغيل الألمنيوم بواسطة CNC تصنيع دقيق لمكونات مثل حوامل الطائرات أو قطع السيارات. تعرض اختيار المواد، عمليات التشغيل مثل الطحن أو التفريز، المعالجات اللاحقة، وتحقيق التحملات الضيقة، جودة التشطيب، والأداء الوظيفي.

لنبدأ مشروعًا جديدًا اليوم

معايير تشغيل الألمنيوم

تشمل معايير تشغيل الألمنيوم بواسطة CNC قوة المغزل، السرعة، معدل التغذية، عمق القطع، مسار الأداة، ونوع المبرد. تؤثر هذه العوامل على إزالة المادة، جودة السطح، عمر الأداة، وكفاءة التشغيل. تحسين المعايير يضمن دقة عالية، جودة، وإنتاج فعال من حيث التكلفة.

تحمل التشغيل للألمنيوم

تحمل التشغيل للألمنيوم يشير إلى التفاوت المسموح به في الأبعاد أثناء الإنتاج. النطاقات الشائعة تشمل تحمل عام ±0.1 ملم، تحمل دقيق ±0.02 ملم، ومعايير محددة مثل الحد الأدنى لسماكة الجدار، حجم الحفر، وحجم القطعة، والتي تؤثر على الجودة والتكلفة.