خدمة تصنيع مكونات سبائك التيتانيوم بتقنية CNC

تقدم Neway خدمات تصنيع دقيقة باستخدام CNC لمكونات سبائك التيتانيوم، توفر قطعًا عالية الأداء ومتينة لتطبيقات الطيران والسيارات والصناعة. تضمن معداتنا المتقدمة تحقيق دقة عالية، وتشطيبات سطح ممتازة، وجودة استثنائية للتصاميم المعقدة والمواصفات الصارمة.

- خدمة النمذجة الأولية السريعة بتقنية CNC

- خدمة تصنيع CNC بكميات منخفضة

- الإنتاج الضخم بتقنية CNC

- خدمة تصنيع متكاملة

أرسل لنا تصميماتك ومواصفاتك للحصول على عرض سعر مجاني

كل الملفات المحملة آمنة وسرية

معرفة حول تصنيع التيتانيوم بتقنية CNC

يتضمن تصنيع التيتانيوم باستخدام CNC القطع الدقيق، التشكيل والتشطيب لسبائك التيتانيوم لتطبيقات الأداء العالي. التيتانيوم معروف بقوته، مقاومته للتآكل وخصائصه خفيفة الوزن، ويتطلب أدوات متخصصة، معايير تصنيع محسّنة وتبريد فعال لتحقيق جودة فائقة ودقة عالية.

سبائك التيتانيوم النموذجية في التصنيع باستخدام الحاسوب

تشمل سبائك التيتانيوم النموذجية المستخدمة في التصنيع باستخدام الحاسوب Ti-3Al-2.5V، Ti-6Al-2Sn-4Zr-6Mo، Ti-15V-3Cr-3Sn-3Al، و Ti-7Al. توفر هذه السبائك قوة ممتازة، مقاومة للتآكل، وقدرة على تحمل الحرارة، مما يجعلها مثالية للتطبيقات الجوية، الطبية، والصناعية التي تتطلب دقة في التصنيع.

المعالجة اللاحقة لمكونات التيتانيوم المجهزة بواسطة CNC

تشمل المعالجة اللاحقة لمكونات التيتانيوم المجهزة بواسطة CNC المعالجة الحرارية، التشطيب السطحي، التلميع، والطلاء. تعزز هذه الطرق الخصائص الميكانيكية، تحسن سلامة السطح، وتضمن مقاومة التآكل، مما يضمن أن المكونات النهائية للتيتانيوم تلبي معايير الأداء والمتانة المطلوبة.

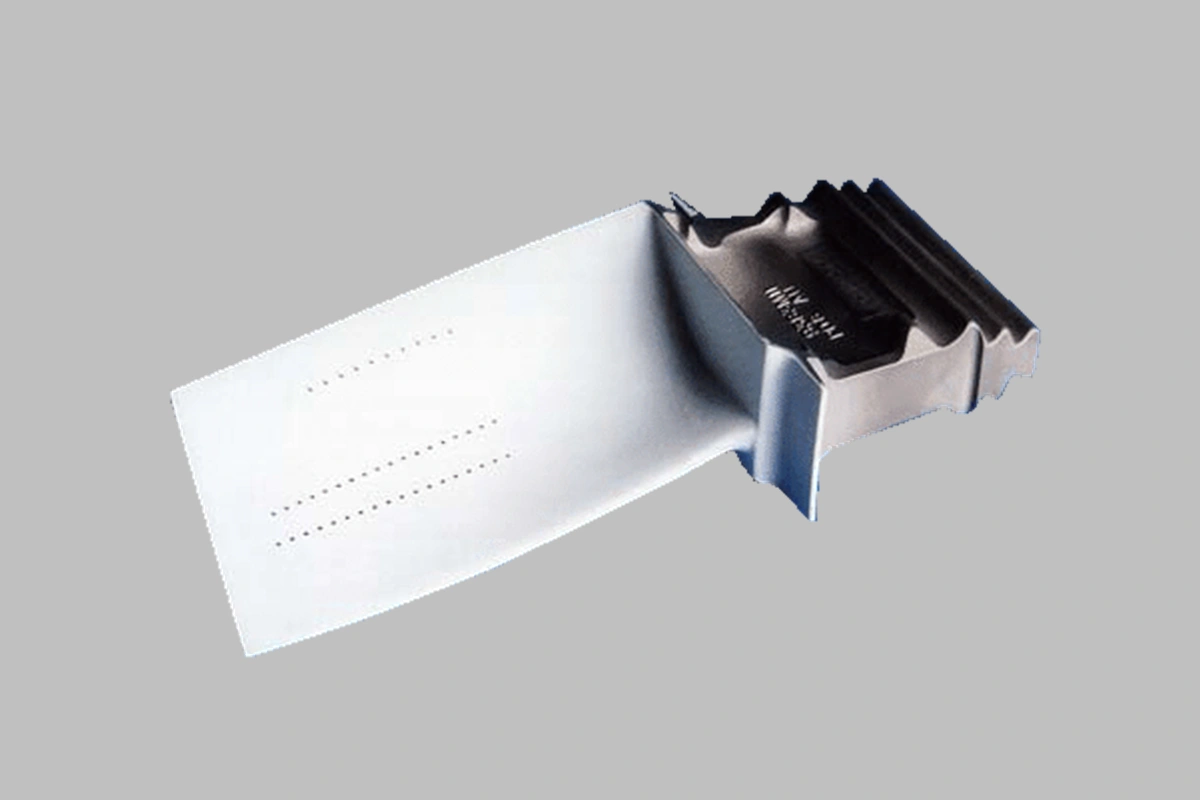

معرض مكونات التيتانيوم المصنعة بتقنية CNC حسب الطلب

استكشف معرض مكونات التيتانيوم المصنعة بدقة بتقنية CNC، والتي تُظهر أجزاء التيتانيوم المصممة لصناعات الطيران، الطبية، والصناعية. تم تصنيع كل مكون وفقًا للمواصفات الدقيقة، مما يعكس التزامنا بالجودة العالية، التكنولوجيا المتقدمة، والحرفية الممتازة في معالجة التيتانيوم.

لنبدأ مشروعًا جديدًا اليوم

اقتراحات معلمات تشغيل CNC للسبائك فائقة الحرارة

تتطلب عمليات تشغيل CNC للسبائك فائقة الحرارة معلمات محسنة لضمان الكفاءة والجودة. تشمل العوامل الرئيسية التحكم في قدرة المغزل، معدلات التقدم المعتدلة، القطع السطحي، واستخدام مبرد عالي الضغط. يضمن اختيار الأدوات المناسب، والطلاءات، وصلابة الماكينة الدقة، وتقليل التآكل، وتحسين أداء المكونات.

اقتراحات التسامح في تشغيل التيتانيوم بواسطة CNC

تضمن اقتراحات التسامح في تشغيل التيتانيوم بواسطة CNC الأداء الأمثل ودقة القطعة. للاستخدام العام، تتراوح التسامحات من ±0.1 مم، مع تسامحات دقيقة تصل إلى ±0.05 مم. تعتمد التعديلات على تعقيد القطعة، الحجم، ومتطلبات الإنتاج لتحقيق الكفاءة والجودة.