ステンレスCNC加工:8つの重要な注意点

はじめに:ステンレス鋼CNC加工の課題と価値

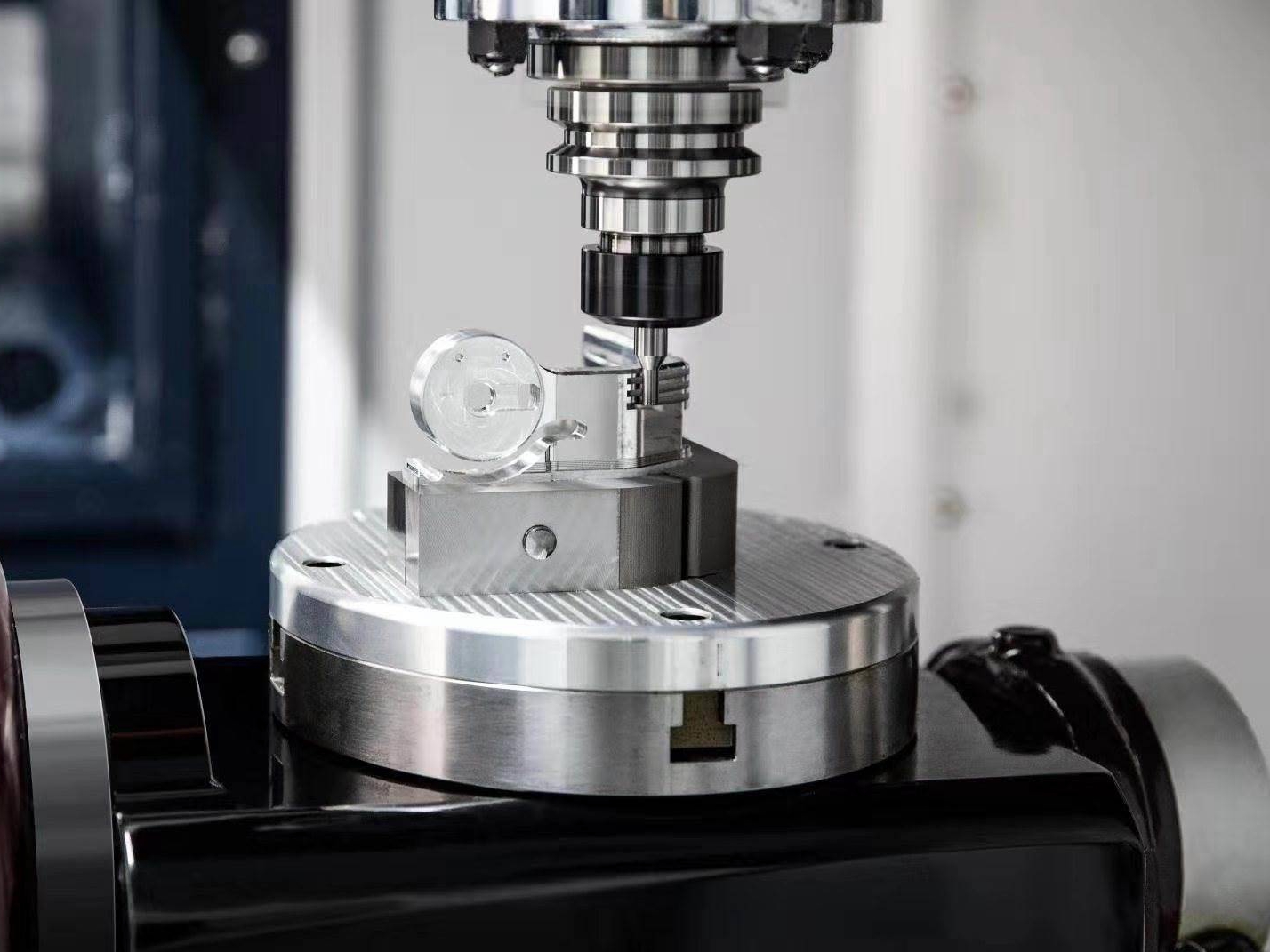

Newayのシニア機械エンジニアとして、長年にわたる ステンレス鋼CNC加工サービス の経験から、ステンレス鋼は優れた性能を発揮する一方で、非常に特徴的な加工上の課題を併せ持つ材料であることを深く理解してきました。優れた耐食性と「強度と外観」のバランスにより、ステンレス鋼は医療機器、食品業界、航空宇宙など幅広い分野で高く評価されています。しかし、加工硬化しやすい特性、高い靭性、比較的低い熱伝導率といった要因により、より科学的かつ体系的な加工戦略の採用が不可欠となります。

日々の業務の中で、重要な要素が見過ごされてしまった結果、部品品質が要求を満たさない事例をしばしば目にします。そこで私は、プロジェクト初期段階で正しい判断を下し、よくある落とし穴を回避し、高品質なステンレス鋼加工部品を確保するために、特に重要な8つのポイントを整理しました。

ポイント1:最適なステンレス鋼グレードの選定

適切なステンレス鋼グレードの選定は、成功への土台となります。グレードによって化学成分、結晶構造、機械的特性が大きく異なり、それが加工性や最終部品の性能に直接影響を与えます。

たとえば、 SUS303ステンレス鋼 は硫黄を添加することで優れた被削性を実現しており、大量の切削加工を必要とする部品に特に適しています。しかし、その耐食性は相対的に劣るため、強い腐食環境には向きません。一方、 SUS316ステンレス鋼 はモリブデンを含有することで塩化物環境下での孔食耐性が大幅に向上しており、海洋・化学分野に理想的ですが、加工はより難しくなります。

切削工具やベアリングのように高い強度と硬さが求められる用途には、 SUS420 や SUS440C を推奨します。また、高い強度と優れた耐食性の両立が必要な航空宇宙部品などの用途には、 SUS630(17-4PH) が析出硬化処理により1000MPaを超える引張強さを達成できるため、有力な選択肢となります。

ポイント2:専用工具と適切な工具形状の選定

ステンレス鋼の加工には、専用の切削工具ソリューションが必要です。一般的なハイス工具や従来の超硬工具だけでは、ステンレス鋼加工で理想的な結果を得ることは難しいため、当社では通常、微粒超硬工具と専用コーティングの組み合わせを推奨しています。

工具形状も慎重に設計しなければなりません。加工硬化と切削抵抗を抑えるため、一般的にすくい角(10°〜15°)を大きめに設定し、切りくず排出性を高めるためにポジティブなすくい角・逃げ角を採用します。切れ味の鋭さは極めて重要であり、わずかな刃先損傷でも加工硬化を助長し、表面品質を悪化させます。 SUS316Lステンレス鋼 のようなよりタフな材料に対しては、切削熱を分散し工具寿命を延ばすために、より大きなノーズRを選定します。

実際の生産では、工程ごとに専用工具を使い分けています。荒加工では大きなチップポケットを備えた剛性の高い工具ボディを使用し、仕上げ加工では特別にエッジ処理された多刃工具を選定して、優れた表面粗さを確保します。この洗練された工具戦略こそが、当社の 精密機械加工サービス の大きな強みです。

ポイント3:切削条件の最適化と熱管理

切削条件の最適化は、ステンレス鋼加工を成功に導くうえで極めて重要です。熱伝導率が低いステンレス鋼では、切削で発生した熱が逃げにくく、工具の過熱や早期摩耗を招きやすいため、切削速度、送り量、切込み量を精密にコントロールして切削温度を管理する必要があります。

CNCフライス加工サービス では、熱を切りくず側へ効率的に逃がすため、適度な切削速度と適切な送り量を採用します。切削速度が低すぎるとアブレシブ摩耗が増え、高すぎると塑性変形を引き起こしやすくなります。 CNC旋削サービス においては、特に切削負荷を安定させ、条件変動によるビビリや加工硬化を避けることに注意を払っています。

クーラントの選択と供給方法も同様に重要です。当社ではステンレス鋼専用の高潤滑性切削油を採用し、高圧クーラントシステムにより工具と切りくずの接触部に直接供給します。これにより切削温度を効果的に低減し、切りくず分断性を向上させます。深穴やキャビティ加工では、クーラント孔付き工具を活用し、最も熱が集中する領域に確実にクーラントを届けています。

ポイント4:ワーク保持と剛性の確保

ステンレス鋼の加工では、システム全体に非常に高い剛性が求められます。わずかな振動でも表面粗さの悪化、寸法誤差の増大、工具寿命の低下につながります。当社では、部品形状と加工要件に応じて専用治具を設計し、加工全体を通して安定したクランプ状態を実現します。

薄肉部品や複雑形状部品に対しては、分割加工や段取り替え、フレキシブル治具の採用などにより変形を最小化します。 多軸加工サービス では、5軸加工機の利点を最大限に活かし、段取り回数を減らすとともに、常に最適な工具姿勢で切削できるようにしています。

ポイント5:加工硬化への対策

加工硬化はステンレス鋼の最も厄介な特性の1つです。切削中に結晶格子が塑性変形することで、影響層の硬さが大きく上昇し、その後の加工工程を難しくします。当社では、この問題を制御するために様々な工程的対策を講じています。

まず、工具の鋭利な状態を常に維持し、摩耗した刃先による追加の加工硬化を防ぎます。次に、加工硬化層の下まで確実に切り込めるよう、十分な切込み量をとり、「削る」のではなく硬化層の中で「擦る」ような状態を避けます。 CNC穴あけ加工サービス では、穴壁の加工硬化を防ぐためにステップドリル戦略や専用ドリル形状を採用し、穴品質の確保に特に注意しています。

ポイント6:切りくず処理と排出管理

ステンレス鋼の加工では、長くて粘りのある切りくずが発生しやすく、適切に制御しないと工具やワークへの巻きつき、加工中断、さらには設備損傷を引き起こす可能性があります。当社では、ブレーカ形状の最適化と切削条件の調整により、効果的な切りくず制御を実現しています。

荒加工では、自動切りくずコンベヤーで処理しやすい短い「C形状」の切りくずを生成することを目標としています。仕上げ加工では、切りくずが加工済み面に接触しないよう、切りくずの流れをコントロールして傷を防ぎます。深いキャビティ加工では、圧縮空気も併用して切りくずを効率的に排出し、切削エリアをクリーンな状態に保ちます。

ポイント7:部品形状と加工プロセス計画

部品形状は加工プロセス戦略に直接影響を与えます。工程設計時には、形状特徴を総合的に分析し、深いキャビティ、薄肉部、鋭角部などの潜在的な加工難所を洗い出し、それぞれに対してターゲットを絞った解決策を立てます。

複雑な形状を持つ部品では、複数の加工技術を組み合わせることも少なくありません。たとえば、母材に対して 放電加工(EDM)サービス で複雑なキャビティを形成した後、 CNC研削加工サービス で最終的な寸法精度と表面品質を仕上げる、といったハイブリッドプロセスを採用します。このようなプロセスルートにより、各加工法の長所を最大限に活かしつつ、コスト効率の高い高品質部品を提供できます。

ポイント8:後処理および表面仕上げの選択肢

ステンレス鋼部品の表面処理は、外観に影響するだけでなく、機能性能にも大きな役割を果たします。当社では、使用環境に応じて最適な表面処理を推奨しています。 電解研磨 は清浄で滑らかな表面を実現でき、衛生要求の厳しい医療・食品関連部品に最適です。 不動態化処理 は表面の遊離鉄を除去し、クロムリッチな酸化皮膜を形成することで、耐食性を大幅に向上させます。

独自の意匠性やさらなる表面機能性が求められる部品には、 CNC研磨 や PVDコーティングサービス を提供しています。PVDコーティングは多彩なカラーオプションを実現できるだけでなく、表面硬度や耐摩耗性、耐食性を大幅に向上させるため、高級家電やラグジュアリープロダクトなどに特に適しています。

Newayのプロフェッショナルなステンレス鋼CNC加工ソリューション

Newayでは、上述した8つの重要なポイントを加工システム全体に体系的に組み込み、 試作サービス 段階での工程検証から、 量産サービス 段階でのプロセス安定化に至るまで、一貫して厳密かつ科学的なアプローチを貫いています。当社のエンジニアリングチームは、各種ステンレス鋼材料の特性に精通しており、お客様の具体的な要件に合わせた最適化された加工ソリューションを提供することができます。

私たちは、ステンレス鋼加工の成功が個々の工程最適化だけでなく、プロセスチェーン全体の「連携」によって左右されることを深く理解しています。当社の包括的な ワンストップサービス を通じて、お客様は材料選定や工程設計から後処理に至るまで総合的なサポートを受けることができ、ステンレス鋼部品において性能・コスト・リードタイムの最適なバランスを実現できます。