Solutions de fabrication de pièces personnalisées

Service de fabrication de composants nucléaires

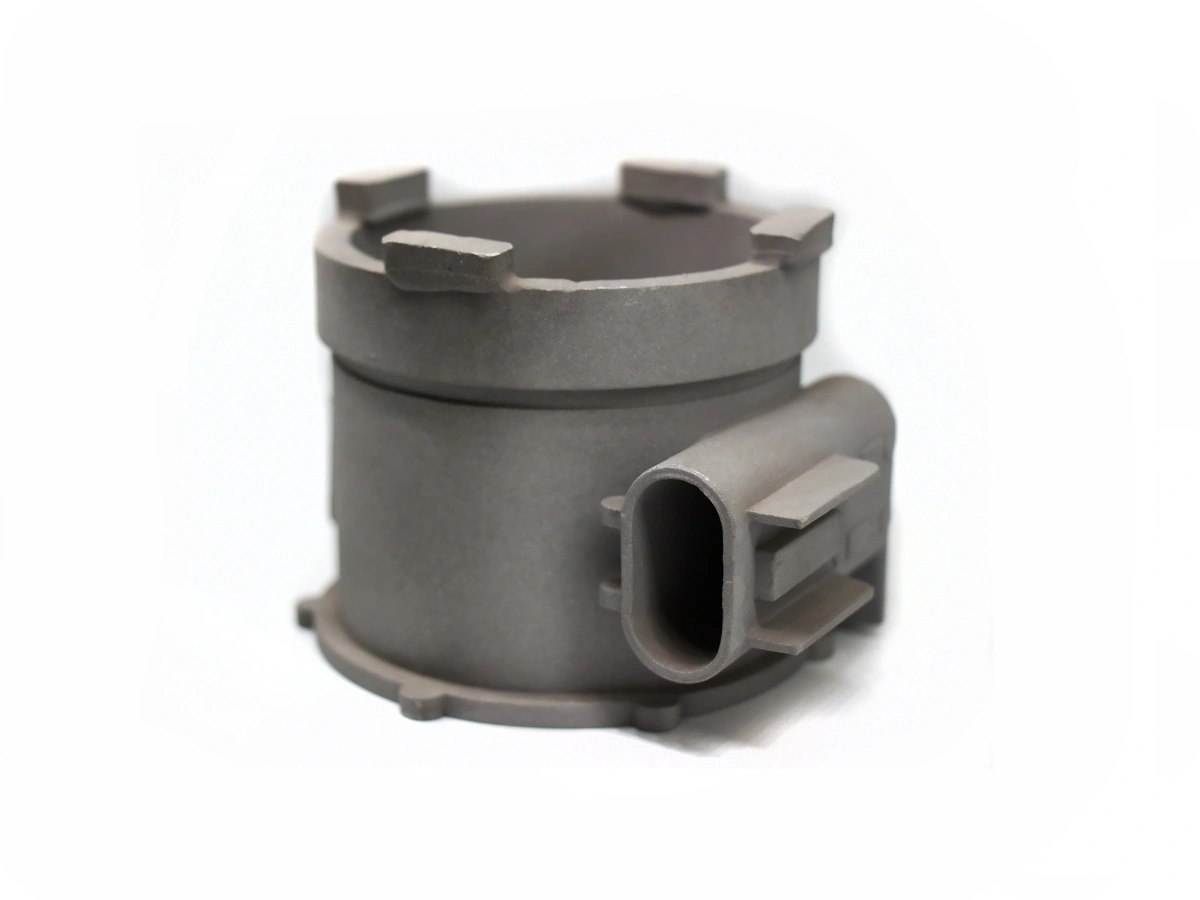

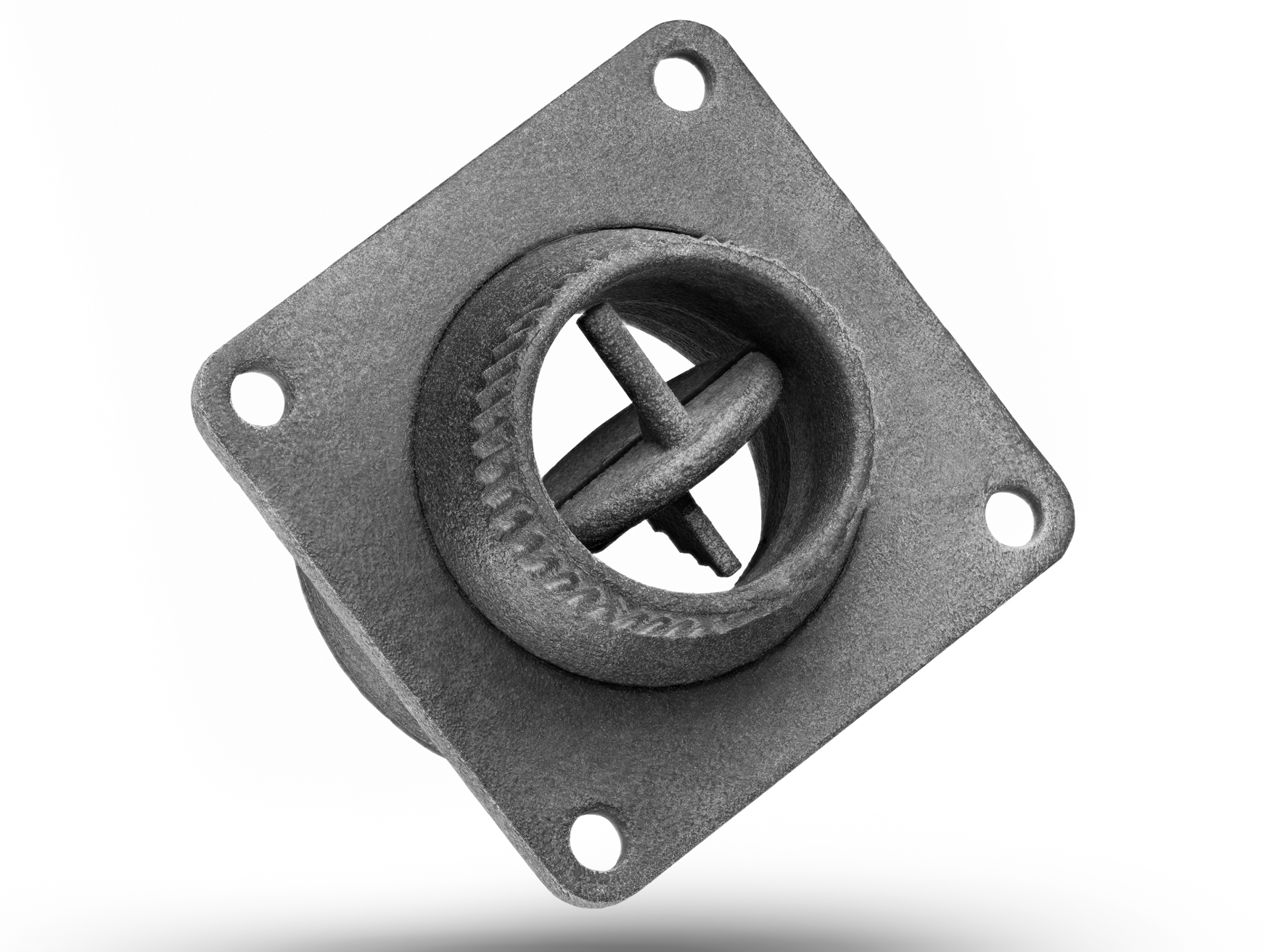

Neway est spécialisé dans la fabrication de composants nucléaires, proposant des services d'usinage CNC, impression 3D, coulée sous vide et moulage par investissement. Nous fournissons des composants haute précision et durables, conçus pour répondre aux exigences strictes de l'industrie nucléaire.

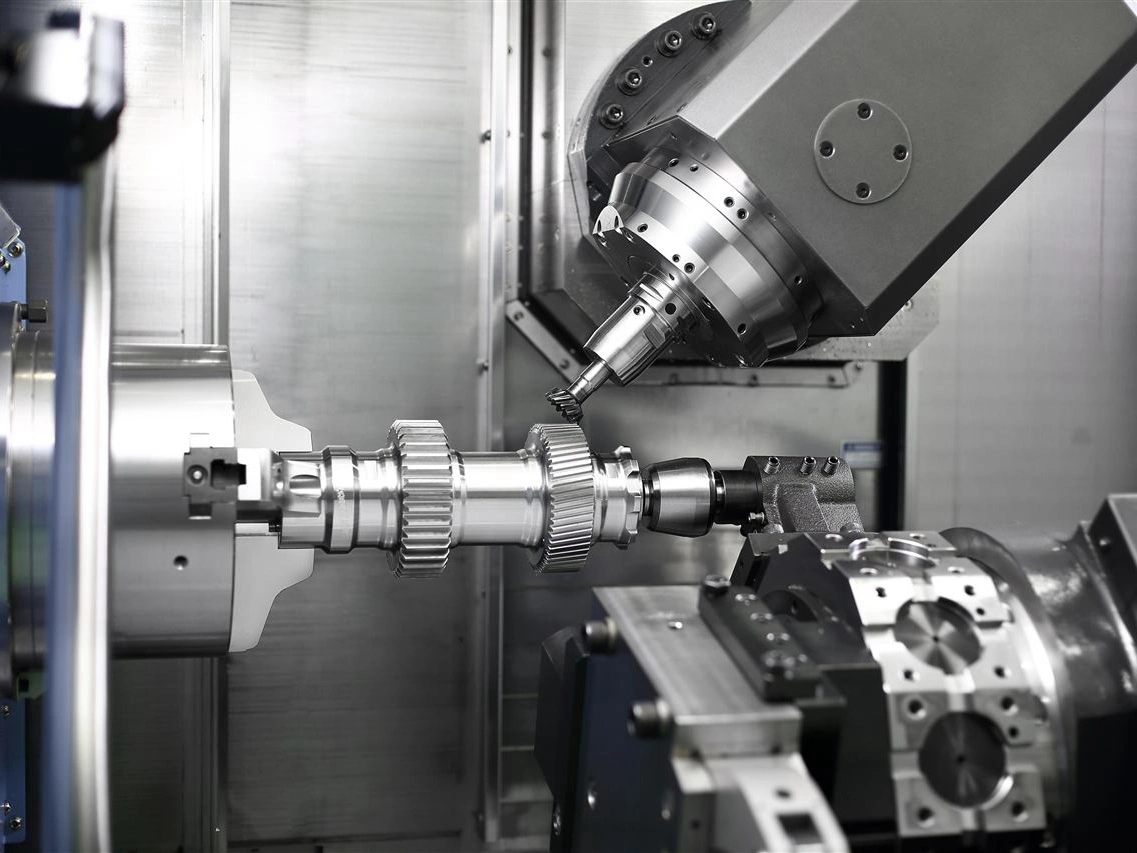

Usinage personnalisé de composants nucléaires

L'usinage personnalisé de composants nucléaires consiste en la fabrication précise de pièces utilisées dans les réacteurs nucléaires et systèmes associés. En utilisant des techniques CNC avancées telles que le fraisage, le tournage et l'électroérosion, ces composants sont produits avec une grande précision et fiabilité. En assurant un strict respect des normes de sécurité et de qualité, ce procédé garantit performance et durabilité dans les applications nucléaires critiques.

Sélection des matériaux nucléaires

La fabrication de pièces nucléaires nécessite des matériaux capables de résister à des températures extrêmes, à la radiation et à la corrosion. Les superalliages, le titane, l'acier inoxydable et la céramique sont couramment utilisés pour les composants des réacteurs, échangeurs de chaleur et blindages. Les matériaux doivent aussi offrir une intégrité structurelle et une durabilité pour une exploitation sûre à long terme dans des environnements nucléaires.

Traitements de surface typiques pour pièces nucléaires

Les traitements de surface typiques pour pièces nucléaires incluent les revêtements et procédés tels que l'anodisation, PVD, passivation, galvanoplastie et revêtements de barrière thermique (TBC). Ces traitements améliorent la résistance à la corrosion, augmentent les propriétés d'usure et garantissent la sécurité dans des conditions extrêmes. Des techniques comme la nitruration, le phosphatage et l'oxydation noire sont utilisées pour la durabilité, tandis que les revêtements UV, laques et téflon offrent une protection supplémentaire en environnement radioactif.

En savoir plus

Revêtement thermique

En savoir plus

Finition telle que usinée

En savoir plus

Peinture

En savoir plus

PVD (Dépôt physique en phase vapeur)

En savoir plus

Sablage

En savoir plus

Placage électrolytique

En savoir plus

Polissage

En savoir plus

Anodisation

En savoir plus

Revêtement en poudre

En savoir plus

Électropolissage

En savoir plus

Passivation

En savoir plus

Brossage

En savoir plus

Oxyde noir

En savoir plus

Traitement thermique

En savoir plus

Revêtement de barrière thermique (TBC)

En savoir plus

Ébavurage et polissage par tumbling

En savoir plus

Revêtement Alodine

En savoir plus

Chromage

En savoir plus

Phosphatation

En savoir plus

Nitruration

En savoir plus

Galvanisation

En savoir plus

Revêtement UV

En savoir plus

Revêtement laqué

En savoir plus

Revêtement Téflon

Usinage CNC dans les composants de l'industrie nucléaire

L'usinage CNC joue un rôle crucial dans la fabrication des composants des centrales nucléaires, tels que les cœurs de réacteurs, les systèmes de blindage et les systèmes de contrôle, garantissant la sécurité critique et l'efficacité opérationnelle.

Commençons un nouveau projet aujourd'hui

Guide de conception des composants nucléaires

La conception des composants nucléaires nécessite un contrôle strict des matériaux, une fiabilité structurelle et une conformité réglementaire sous des conditions extrêmes de radiation et de température. Ce guide décrit les pratiques d'ingénierie conformes aux normes mondiales de sécurité nucléaire.