Service de fabrication de pièces pour la production d'énergie

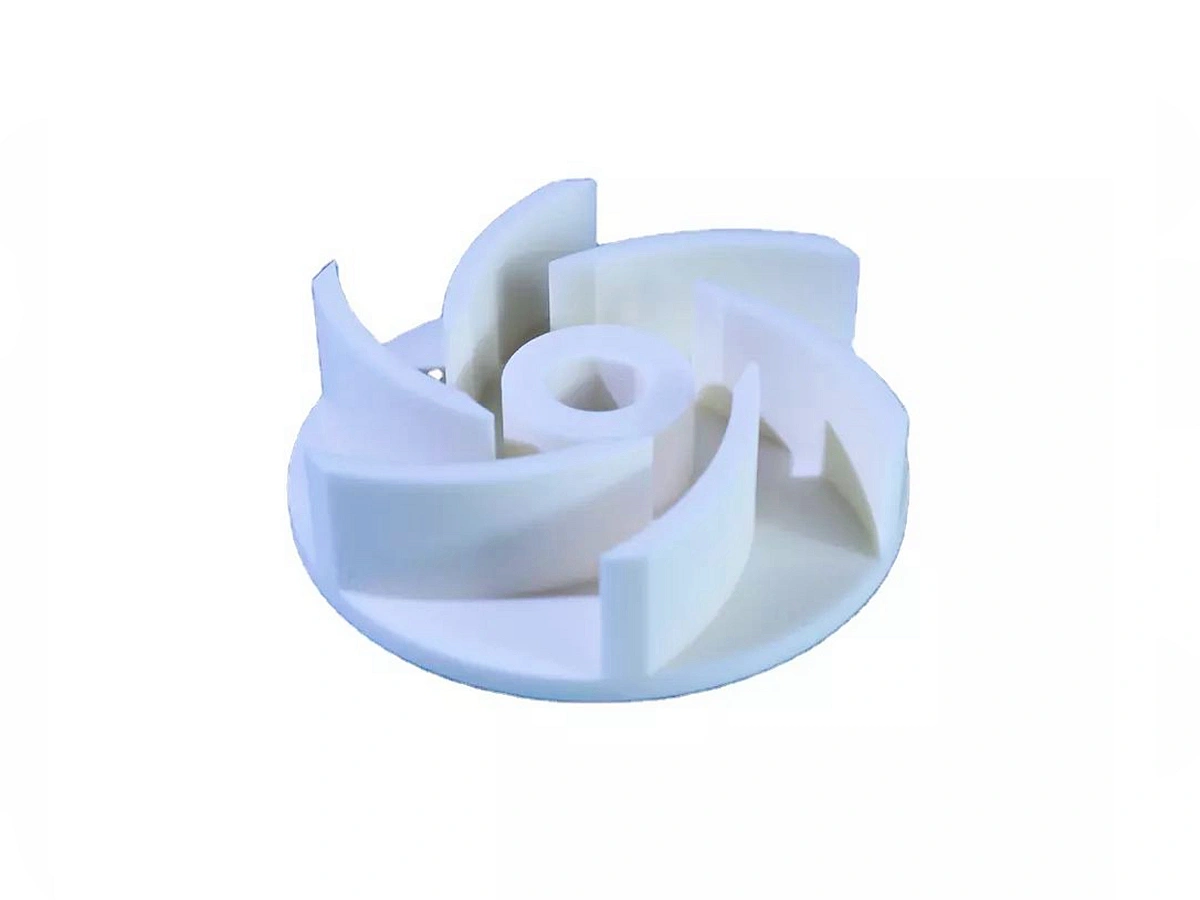

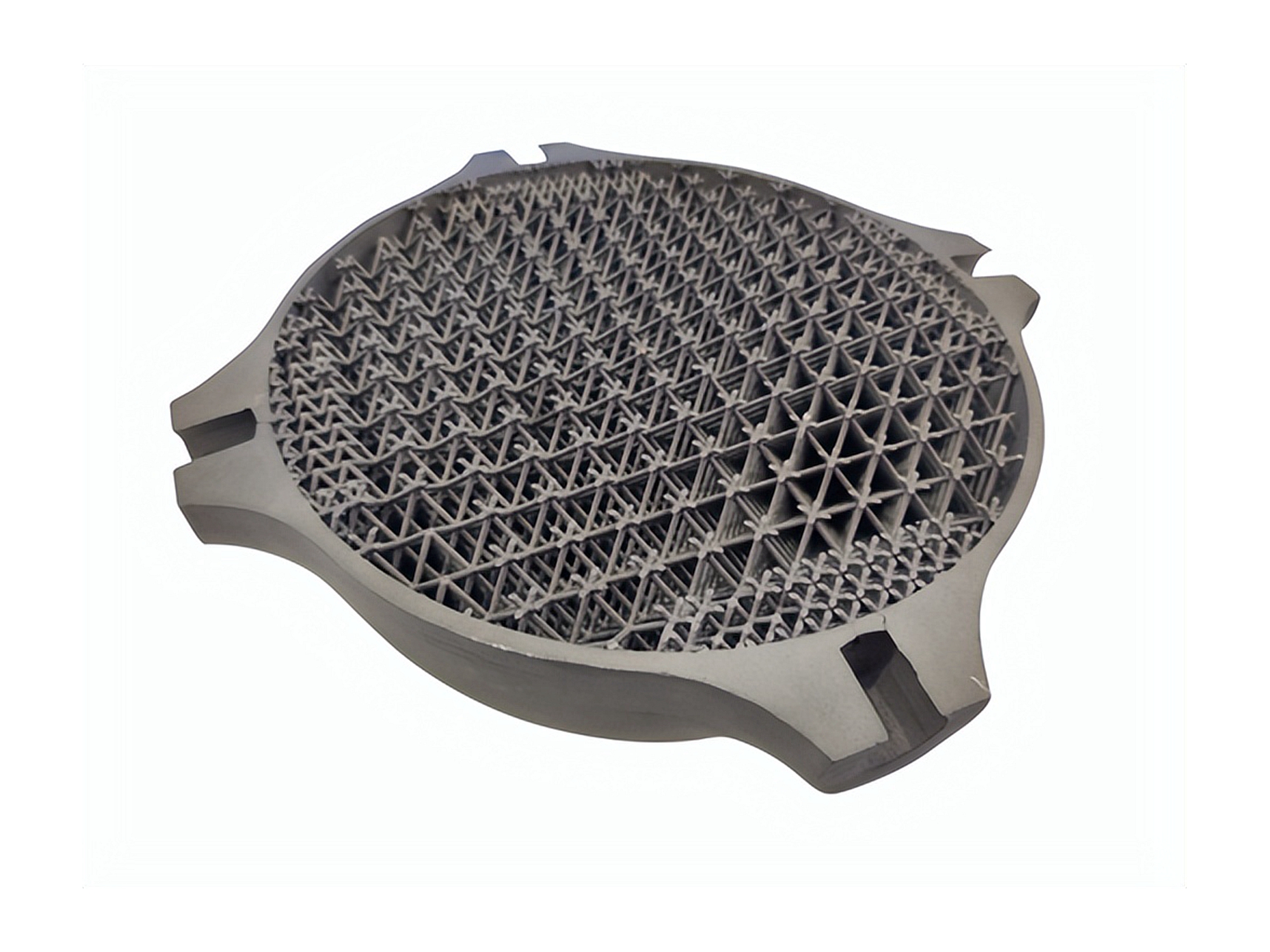

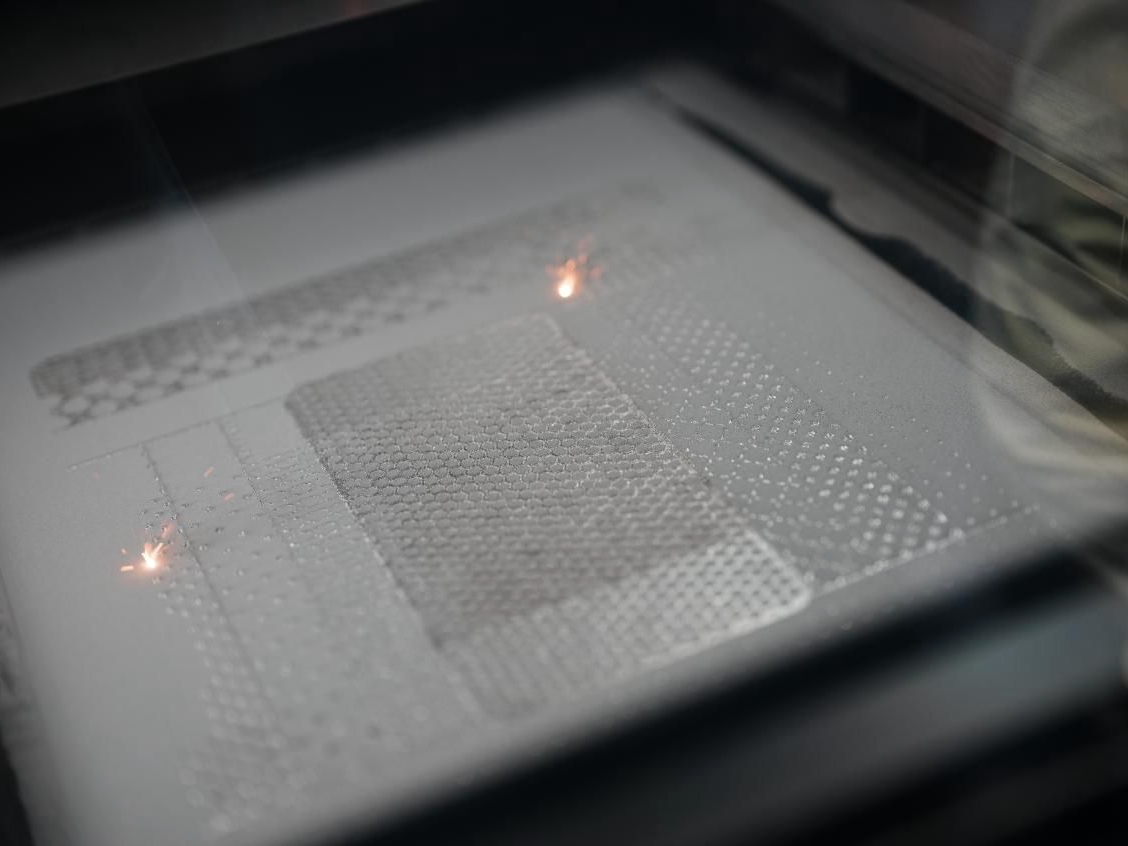

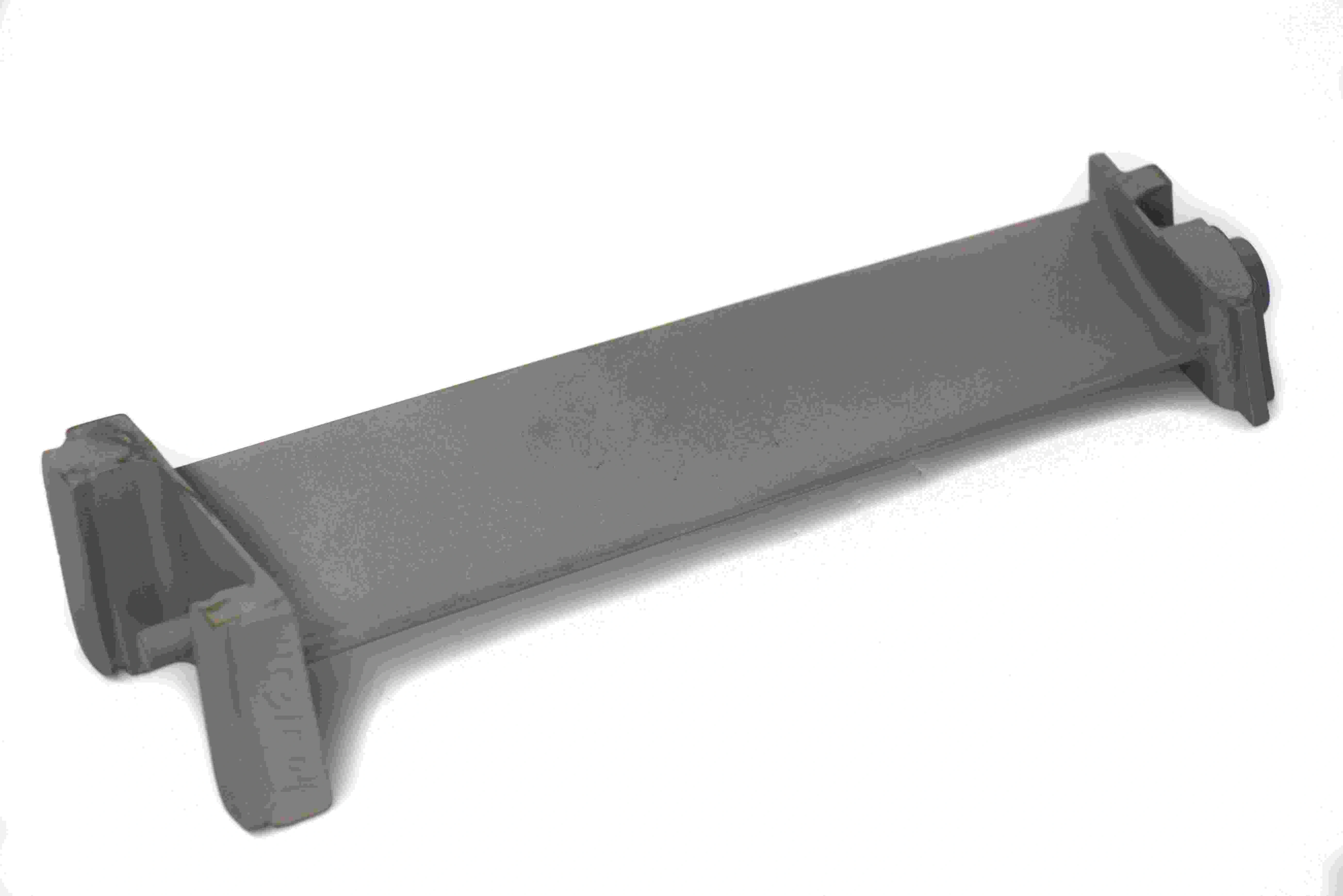

Neway fournit des services spécialisés de fabrication de pièces pour la production d'énergie, incluant un usinage CNC précis, une impression 3D avancée et une coulée d'investissement de haute qualité. Nos solutions sont adaptées aux turbines, échangeurs de chaleur et autres composants critiques, garantissant performance optimale et durabilité. Nous livrons des pièces haute performance pour répondre aux exigences strictes de l'industrie énergétique.

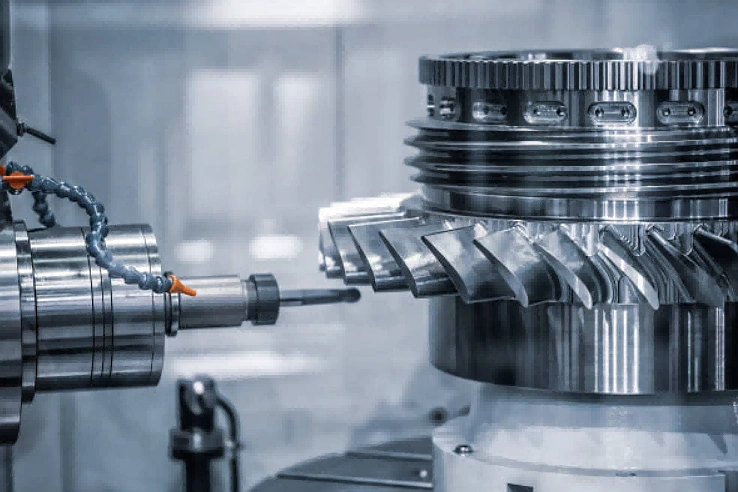

Usinage des pièces pour la production d'énergie

Nos services d'usinage pour pièces de production d'énergie fournissent des composants de haute précision pour centrales électriques, utilisant des procédés CNC avancés tels que fraisage, tournage, perçage, alésage, rectification et usinage multi-axes. Avec l'usinage par décharge électrique (EDM) pour les designs complexes, nous garantissons des pièces durables et de haute qualité répondant aux exigences strictes de performance et de sécurité de l'industrie énergétique pour un fonctionnement fiable et efficace.

Sélection des matériaux pour la production d'énergie

Dans la production d'énergie, des matériaux haute performance tels que superalliages, titane, aluminium, cuivre, laiton, bronze, acier au carbone, acier inoxydable, plastique et céramique sont essentiels pour fabriquer des composants durables, résistants à la chaleur et à la corrosion dans turbines, générateurs, échangeurs de chaleur et systèmes électriques.

Traitement de surface pour l'industrie de la production d'énergie

Les traitements de surface dans l'industrie de la production d'énergie améliorent la durabilité, la résistance à la corrosion et la performance des composants exposés à des conditions extrêmes. Des techniques comme le revêtement thermique, l'anodisation, le placage électrolytique et le dépôt physique en phase vapeur (PVD) protègent les pièces contre l'usure, la chaleur et l'oxydation. Ces processus garantissent fiabilité, réduisent les coûts de maintenance et prolongent la durée de vie des équipements critiques tels que turbines, échangeurs de chaleur et valves.

En savoir plus

Revêtement thermique

En savoir plus

Finition à l'état usiné

En savoir plus

Peinture

En savoir plus

PVD (Dépôt physique en phase vapeur)

En savoir plus

Sablage

En savoir plus

Placage électrolytique

En savoir plus

Polissage

En savoir plus

Anodisation

En savoir plus

Revêtement en poudre

En savoir plus

Électropolissage

En savoir plus

Passivation

En savoir plus

Brossage

En savoir plus

Oxyde noir

En savoir plus

Traitement thermique

En savoir plus

Revêtement à barrière thermique (TBC)

En savoir plus

Tumble finishing

En savoir plus

Revêtement Alodine

En savoir plus

Chromage

En savoir plus

Phosphatation

En savoir plus

Nitruration

En savoir plus

Galvanisation

En savoir plus

Revêtement UV

En savoir plus

Revêtement de laque

En savoir plus

Revêtement Téflon

Pièces usinées CNC pour systèmes de production d'énergie

L'usinage CNC est essentiel dans la production d'énergie, produisant des pièces telles que pales de turbine, composants de générateurs et échangeurs de chaleur, conçues pour la fiabilité et l'efficacité dans la production d'énergie.

Commençons un nouveau projet aujourd'hui

Guide de conception des pièces pour la production d'énergie

La conception de pièces pour la production d'énergie nécessite des matériaux haute performance et une ingénierie de précision pour résister à des températures extrêmes, pressions et contraintes mécaniques. Ce guide décrit les meilleures pratiques pour des composants fiables, efficaces et conformes.

Considérations pour la fabrication personnalisée de pièces pour la production d'énergie

La fabrication personnalisée de pièces pour la production d'énergie exige des matériaux haute performance, une ingénierie précise et un respect rigoureux des normes. Ce guide décrit les considérations clés pour produire des composants durables et efficaces dans les applications de production d'énergie.