Service d'usinage par décharge électrique (EDM) de précision

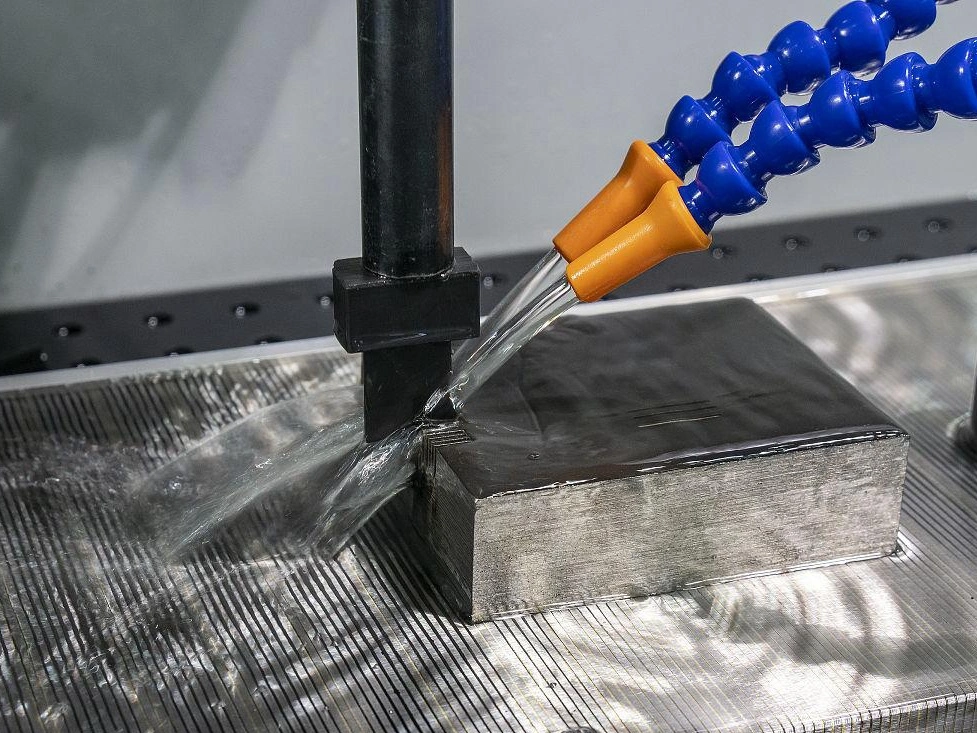

Le service d'usinage par décharge électrique (EDM) de précision utilise des étincelles électriques contrôlées pour usiner avec précision des matériaux durs et des formes complexes. Idéal pour les conceptions complexes, les tolérances strictes et les matériaux difficiles à usiner, l'EDM garantit une grande précision, des finitions lisses et une déformation minimale des matériaux lors de la fabrication.

- Service de prototypage EDM rapide

- Service EDM pour petites séries

- Service de production en série EDM

- Service EDM complet

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

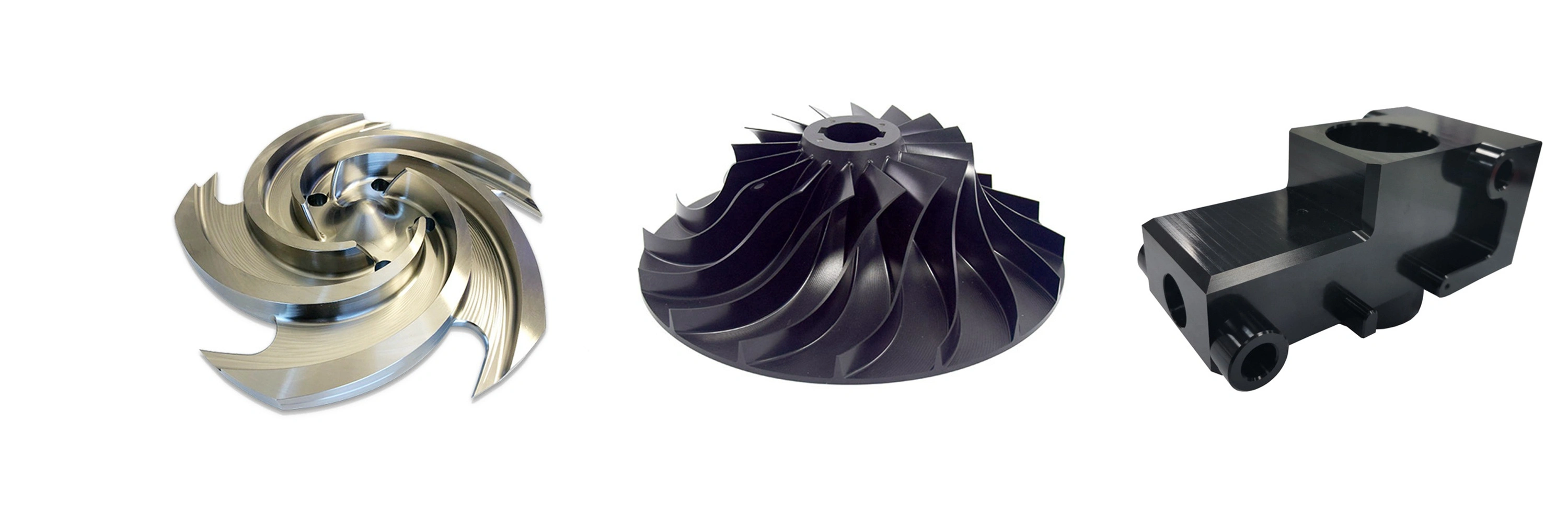

Applications de l’usinage par décharge électrique (EDM)

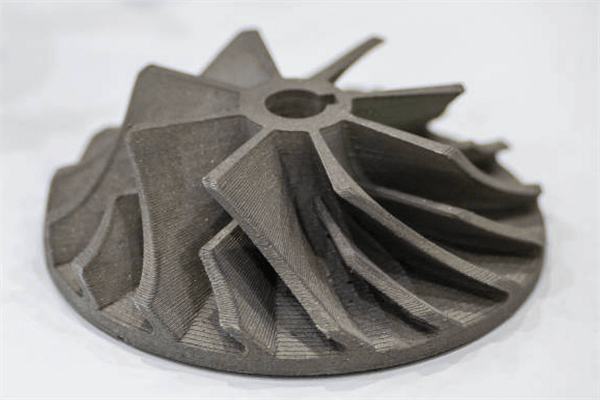

Les applications de l’usinage par décharge électrique (EDM) de précision consistent à créer des composants complexes et haute précision en érodant des matériaux durs à l’aide d’étincelles électriques. Idéal pour les formes complexes, les tolérances serrées et les matériaux résistants, l’EDM est largement utilisé dans les secteurs aéronautique, médical, automobile et de l’outillage.

Matériaux pour l’usinage par décharge électrique

L’usinage par décharge électrique (EDM) est utilisé pour façonner précisément des matériaux durs comme les superalliages, le titane et l’acier inoxydable. Il est également efficace pour usiner des métaux conducteurs tels que l’aluminium, le cuivre, le laiton et le bronze. L’EDM peut traiter une variété de matériaux, y compris l’acier au carbone, les plastiques et les céramiques, offrant une grande polyvalence pour fabriquer des composants complexes avec haute précision et contrainte minimale sur le matériau.

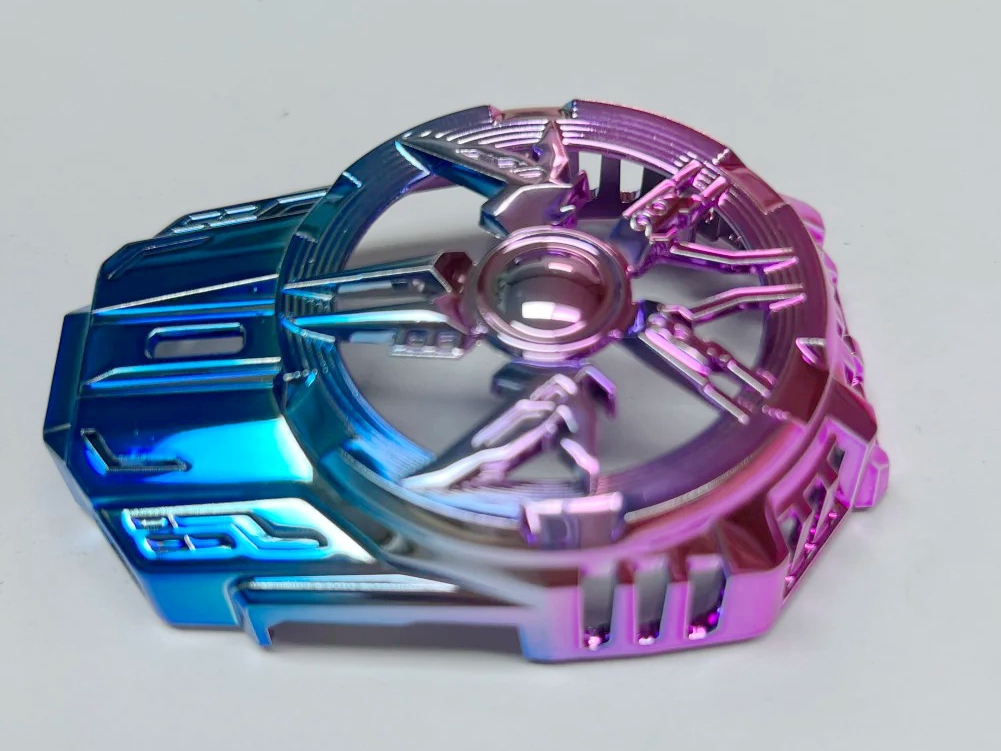

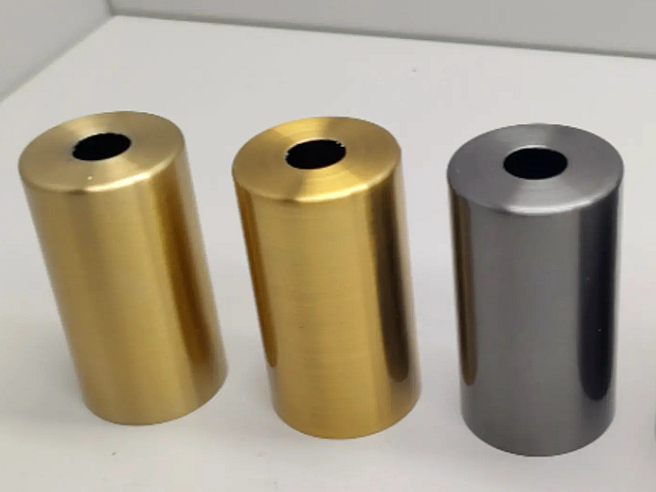

Traitement de surface pour pièces EDM

Le traitement de surface pour pièces EDM améliore la durabilité, la résistance à la corrosion et l’apparence. Des techniques comme le polissage, le revêtement et la nitruration améliorent l’intégrité de surface, réduisent l’usure et prolongent la durée de vie des composants fabriqués par EDM, garantissant des performances optimales dans les applications industrielles exigeantes.

En savoir plus

Revêtement thermique amélioré pour une meilleure résistance à l’usure et protection de surface

En savoir plus

Finition telle qu’usinée

En savoir plus

Peinture

En savoir plus

PVD (Dépôt physique en phase vapeur)

En savoir plus

Sablage

En savoir plus

Placage électrolytique

En savoir plus

Polissage

En savoir plus

Anodisation

En savoir plus

Revêtement en poudre

En savoir plus

Électropolissage

En savoir plus

Passivation

En savoir plus

Brossage

En savoir plus

Oxyde noir

En savoir plus

Traitement thermique

En savoir plus

Revêtement à barrière thermique (TBC)

En savoir plus

Tumbling (ébavurage et polissage)

En savoir plus

Alodine

En savoir plus

Chromage

En savoir plus

Phosphatation

En savoir plus

Nitruration

En savoir plus

Galvanisation

En savoir plus

Revêtement UV

En savoir plus

Revêtement laque

En savoir plus

Revêtement Téflon

Commençons un nouveau projet aujourd'hui

Suggestions de tolérances pour l’usinage EDM

Les suggestions de tolérances pour l’usinage EDM fournissent des conseils pour atteindre une haute précision dans les composants complexes. En sélectionnant des tolérances appropriées — comme ±0,1 mm pour un usage général et ±0,005 mm pour des pièces haute précision — les fabricants peuvent optimiser la performance, minimiser les erreurs et satisfaire des exigences de conception strictes.

Guide de conception pour l’usinage EDM

Les directives de conception pour l’usinage EDM garantissent une production efficace et précise de pièces complexes. En tenant compte de facteurs comme la conception des électrodes, les rayons, le placement des trous, la finition de surface et les tolérances, les fabricants peuvent obtenir des résultats optimaux, réduire l’usure des outils et répondre efficacement aux exigences de haute précision.